Vítej, milý čtenáři! Pojďme se ponořit do fascinujícího světa pokročilé materiálové prášky. Představte si svět, kde kovy a keramika nejsou jen pevnými strukturami, ale lze je přeměnit na jemné prášky s výjimečnými vlastnostmi. Tyto prášky připravují půdu pro převratné inovace v různých průmyslových odvětvích. Ať už jste technický nadšenec, inženýr nebo jen zvědavec, tento průvodce vám pomůže pochopit složitosti a aplikace práškových materiálů pro pokročilé technologie.

Přehled pokročilých materiálových prášků

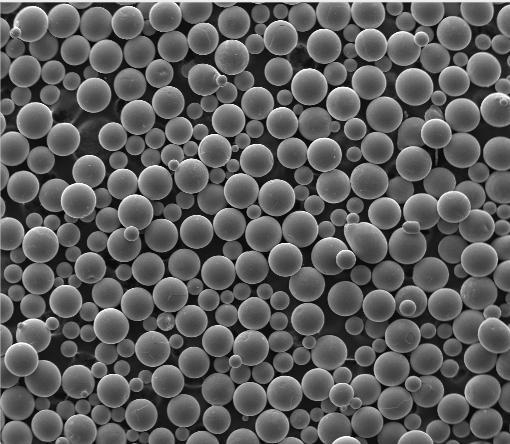

Prášky pokročilých materiálů jsou jemně mleté kovy, keramika a kompozity, které vykazují jedinečné fyzikální a chemické vlastnosti. Tyto prášky jsou nedílnou součástí výrobních procesů, jako je aditivní výroba (3D tisk), povlakování a spékání. Poskytují vynikající výkon z hlediska pevnosti, trvanlivosti a odolnosti vůči extrémním podmínkám.

Klíčové vlastnosti pokročilých materiálových prášků:

- Vysoká čistota a rovnoměrná velikost částic

- Vylepšené mechanické vlastnosti

- Vynikající tepelná a elektrická vodivost

- Vysoký poměr povrchu k objemu

Typy a charakteristiky Pokročilé materiálové prášky

Zde je podrobný přehled konkrétních modelů kovových prášků, jejich složení, vlastností a charakteristik.

| Model kovového prášku | Kompozice | Vlastnosti | Charakteristiky |

|---|---|---|---|

| Slitina titanu (Ti-6Al-4V) | Titan, hliník, vanad | Vysoká pevnost, odolnost proti korozi, biokompatibilita | Široké využití v letectví, lékařských implantátech a v kosmonautice. |

| Nerezová ocel 316L | Železo, chrom, nikl, molybden | Vynikající odolnost proti korozi, dobré mechanické vlastnosti | Ideální pro námořní a lékařské aplikace |

| Hliníková slitina (AlSi10Mg) | Hliník, křemík, hořčík | Lehké, s vysokou tepelnou vodivostí | Běžně se používá v automobilovém a leteckém průmyslu. |

| Inconel 718 | Nikl, chrom, železo, molybden, niob | Vysoká teplotní odolnost, dobrá mechanická pevnost | Vhodné pro turbínové motory, elektrárny |

| Kobalt-chrom (CoCr) | Kobalt, chrom | Vysoká odolnost proti opotřebení, biokompatibilita | Používá se v zubních a ortopedických implantátech. |

| Měď (Cu) | Měď | Vynikající elektrická a tepelná vodivost | Používá se v elektrických součástkách, výměnících tepla |

| Karbid wolframu (WC) | Wolfram, uhlík | Extrémně tvrdé, odolné proti opotřebení | Používá se v řezných nástrojích, důlních strojích |

| Slitina niklu (NiCr) | Nikl, chrom | Odolnost proti oxidaci, stabilita při vysokých teplotách | Ideální pro zařízení na zpracování chemikálií |

| Hořčíková slitina (AZ91D) | Hořčík, hliník, zinek | Lehký, dobře odlévatelný | Používá se v automobilovém a elektronickém průmyslu |

| Karbid boru (B4C) | Bór, uhlík | Vysoká tvrdost, nízká hustota | Používá se v balistických pancířích, abrazivech. |

Aplikace prášků z pokročilých materiálů

Tyto prášky nacházejí uplatnění v nejrůznějších oborech, a jsou tak neocenitelným pomocníkem v moderních technologiích a průmyslu.

| Aplikace | Použité materiály | Popis |

|---|---|---|

| Aerospace komponenty | Slitiny titanu, Inconel | Lehké a pevné materiály pro letecké díly |

| Lékařské implantáty | Slitina titanu, CoCr | Biokompatibilní prášky pro protetiku a implantáty |

| Automobilové součástky | Slitiny hliníku, slitiny hořčíku | Lehké materiály pro úsporu paliva |

| 3D tisk | Nerezová ocel, hliník, titan | Přesná výroba složitých struktur |

| Nátěry | Karbid wolframu, slitiny niklu | Odolné povlaky pro zvýšení odolnosti proti opotřebení a korozi |

| Elektronika | Měď, hliník | Vodivé prášky pro elektronické součástky |

| Řezné nástroje | Karbid wolframu, karbid boru | Tvrdé materiály pro efektivní řezání a vrtání |

| Energie | Slitiny niklu, nerezová ocel | Materiály pro turbíny, palivové články a baterie |

| Obrana | Karbid boru, titan | Lehké a pevné materiály pro brnění a zbraně |

| Chemické zpracování | Slitiny niklu, nerezová ocel | Materiály odolné proti korozi pro manipulaci s chemikáliemi |

Specifikace, velikosti, třídy a normy

Při výběru práškových materiálů pro pokročilé technologie je nezbytné zvážit jejich specifikace, abyste se ujistili, že splňují požadované normy pro vaši aplikaci.

| Materiál | Rozsah velikosti částic | Třídy | Normy |

|---|---|---|---|

| Slitina titanu (Ti-6Al-4V) | 15-45 µm, 45-100 µm | Stupeň 23 | ASTM F1472 |

| Nerezová ocel 316L | 15-45 µm, 45-100 µm | AISI 316L | ASTM A276 |

| Hliníková slitina (AlSi10Mg) | 20-63 µm | A360, A380 | ASTM B85 |

| Inconel 718 | 15-53 µm | UNS N07718 | ASTM B637 |

| Kobalt-chrom (CoCr) | 20-50 µm | F75 | ASTM F1537 |

| Měď (Cu) | 10-50 µm | C11000 | ASTM B170 |

| Karbid wolframu (WC) | 1-5 µm, 5-15 µm | – | ISO 9001 |

| Slitina niklu (NiCr) | 15-45 µm | – | ASTM B333 |

| Hořčíková slitina (AZ91D) | 30-50 µm | AZ91D | ASTM B93/B93M |

| Karbid boru (B4C) | 1-10 µm | – | MIL-PRF-9954B |

Dodavatelé a podrobnosti o cenách

Trh pro pokročilé materiálové prášky je různorodá, protože řada dodavatelů nabízí širokou škálu produktů. Ceny se mohou lišit v závislosti na materiálu, množství a specifikacích.

| Dodavatel | Materiál | Cenové rozpětí (za kg) | Poznámky |

|---|---|---|---|

| Höganäs AB | Nerezová ocel, měď | $50 – $200 | Globální dodavatel se širokým portfoliem |

| Tesařská technologie | Slitiny titanu, niklu | $100 – $500 | Vysoce výkonné slitiny pro různá průmyslová odvětví |

| Sandvik | Karbid wolframu, Inconel | $200 – $800 | Specializuje se na tvrdé a superslitinové prášky |

| ATI Metals | Slitiny titanu, nerezová ocel | $150 – $600 | Známé pro vysoce kvalitní letecké materiály |

| GKN Hoeganaes | Hliník, slitiny železa | $40 – $180 | Lídr v oblasti kovových prášků pro aditivní výrobu |

| Eramet | Slitiny niklu, kobaltu | $120 – $400 | Zaměřuje se na energetické a průmyslové aplikace |

| Kennametal | Karbid wolframu, karbid boru | $250 – $900 | Nabízí materiály pro řezné nástroje odolné proti opotřebení. |

| Valimet | Slitiny hliníku | $80 – $250 | Poskytuje sférické hliníkové prášky |

| HC Starck | Titan, tantal | $130 – $550 | Specializuje se na žáruvzdorné kovy |

| Aubert & Duval | Slitiny niklu, nerezová ocel | $150 – $500 | Dodávky vysoce výkonných materiálů pro kritické aplikace |

Výhody a nevýhody: Srovnání pokročilých materiálových prášků

Pro informované rozhodování je důležité znát výhody a omezení jednotlivých materiálů.

| Materiál | Výhody | Nevýhody |

|---|---|---|

| Slitina titanu (Ti-6Al-4V) | Vysoký poměr pevnosti a hmotnosti, odolnost proti korozi, biokompatibilita | Drahé, náročné na zpracování |

| Nerezová ocel 316L | odolnost proti korozi, dobré mechanické vlastnosti, biokompatibilita | Těžší než hliník a titan |

| Hliníková slitina (AlSi10Mg) | Lehké, s dobrou tepelnou vodivostí, cenově výhodné | Nižší pevnost ve srovnání s titanem |

| Inconel 718 | Vysoká teplotní odolnost, dobrá mechanická pevnost | Vysoké náklady, obtížné obrábění |

| Kobalt-chrom (CoCr) | Vysoká odolnost proti opotřebení, biokompatibilita | Drahé, omezená obrobitelnost |

| Měď (Cu) | Vynikající elektrická a tepelná vodivost, cenově výhodné | nižší mechanická pevnost, náchylnost k oxidaci |

| Karbid wolframu (WC) | Extrémní tvrdost, odolnost proti opotřebení | Křehkost, vysoké náklady |

| Slitina niklu (NiCr) | Odolnost proti oxidaci, stabilita při vysokých teplotách | Drahé, obtížně zpracovatelné |

| Hořčíková slitina (AZ91D) | Lehký, dobře odlévatelný | náchylnost ke korozi, nižší mechanická pevnost |

| Karbid boru (B4C) | Vysoká tvrdost, nízká hustota | Křehké, drahé |

Pokročilé materiálové prášky v aditivní výrobě

Aditivní výroba neboli 3D tisk způsobila revoluci ve výrobě složitých součástí. Klíčovou roli v této technologii hrají pokročilé materiálové prášky, které umožňují vytvářet složité konstrukce s vynikajícími vlastnostmi materiálu.

Klíčové výhody používání pokročilých materiálových prášků při 3D tisku:

- Přesnost: Dosáhněte vysoké přesnosti ve složitých geometriích.

- Přizpůsobení: Přizpůsobení vlastností materiálu konkrétním potřebám.

- Efektivita: Snížení množství odpadu ve srovnání s tradiční výrobou.

- Rychlost: Zrychlení tvorby prototypů a zkrácení výrobních lhůt.

Složení prášků z pokročilých materiálů

Pochopení složení práškových materiálů je zásadní pro výběr správného materiálu pro vaši aplikaci. Jedinečná směs prvků každého prášku přispívá k jeho specifickým vlastnostem.

Slitina titanu (Ti-6Al-4V)

- Kompozice: 90% Titan (Ti), 6% Hliník (Al), 4% Vanad (V)

- Klíčové vlastnosti: Vysoký poměr pevnosti k hmotnosti, odolnost proti korozi, vynikající odolnost proti únavě

- Aplikace: Letecké komponenty, lékařské implantáty, vysoce výkonné díly

Nerezová ocel 316L

- Kompozice: 16% Chrom (Cr), 10% Nikl (Ni), 2% Molybden (Mo), bilance Železo (Fe)

- Klíčové vlastnosti: Vynikající odolnost proti korozi, dobrá mechanická pevnost, odolnost proti vysokým teplotám

- Aplikace: mořské prostředí, lékařské přístroje, zařízení pro zpracování potravin

Hliníková slitina (AlSi10Mg)

- Kompozice: 90% Hliník (Al), 10% Křemík (Si), 0,3% Hořčík (Mg)

- Klíčové vlastnosti: Lehký, dobrá tepelná a elektrická vodivost, vysoká pevnost

- Aplikace: Automobilové díly, letecké a kosmické komponenty, průmyslové stroje

Inconel 718

- Kompozice: 50% Nikl (Ni), 19% Chrom (Cr), 5% Molybden (Mo), 3% Niob (Nb), bilance Železo (Fe)

- Klíčové vlastnosti: Vysoká odolnost proti teplotám a oxidaci, dobrá mechanická pevnost

- Aplikace: Turbíny, letecké aplikace, vysoce namáhané prostředí

Kobalt-chrom (CoCr)

- Kompozice: 60% Kobalt (Co), 30% Chrom (Cr), 10% Molybden (Mo)

- Klíčové vlastnosti: Vysoká odolnost proti opotřebení, biokompatibilita, vysoká tvrdost

- Aplikace: Zubní implantáty, ortopedické protézy, komponenty s vysokým opotřebením

Měď (Cu)

- Kompozice: 99% Měď (Cu), stopové nečistoty

- Klíčové vlastnosti: Vynikající elektrická a tepelná vodivost, kujnost

- Aplikace: Elektrické rozvody, výměníky tepla, elektronika

Karbid wolframu (WC)

- Kompozice: 94% Wolfram (W), 6% Uhlík (C)

- Klíčové vlastnosti: Extrémní tvrdost, vysoká odolnost proti opotřebení, vysoký bod tání

- Aplikace: Řezné nástroje, důlní stroje, průmyslové brusivo

Slitina niklu (NiCr)

- Kompozice: 75% Nikl (Ni), 15% Chrom (Cr), stopová množství jiných prvků

- Klíčové vlastnosti: Vysokoteplotní stabilita, odolnost proti oxidaci, dobré mechanické vlastnosti

- Aplikace: Zařízení pro chemické zpracování, součásti pecí, plynové turbíny

Hořčíková slitina (AZ91D)

- Kompozice: 90% Hořčík (Mg), 9% Hliník (Al), 1% Zinek (Zn)

- Klíčové vlastnosti: Lehký, dobře odlévatelný, vysoký poměr pevnosti k hmotnosti

- Aplikace: Automobilové díly, letecké a kosmické komponenty, elektronická pouzdra

Karbid boru (B4C)

- Kompozice: 80% Bór (B), 20% Uhlík (C)

- Klíčové vlastnosti: Vysoká tvrdost, nízká hustota, vynikající odolnost proti opotřebení

- Aplikace: Balistický pancíř, abraziva, jaderné reaktory

Charakteristiky prášků pokročilých materiálů

Vlastnosti práškových materiálů hrají zásadní roli při určování jejich vhodnosti pro konkrétní aplikace. Zde je bližší pohled na jejich určující vlastnosti:

Mechanické vlastnosti

- Síla: Jak dobře materiál odolává silám, aniž by se porušil. Například karbid wolframu je díky své extrémní tvrdosti ideální pro řezné nástroje, zatímco slitina titanu nabízí vysokou pevnost při nižší hustotě.

- Houževnatost: Schopnost materiálu absorbovat energii a deformovat se, aniž by došlo k jeho roztržení. Materiály jako Inconel 718 v této oblasti vynikají, zejména při vysokých teplotách.

Tepelné vlastnosti

- Vodivost: Schopnost vést teplo nebo elektřinu. Měď vede v tepelné a elektrické vodivosti, zatímco karbid wolframu a karbid boru mají vysoké teploty tání a používají se ve vysokoteplotních aplikacích.

- Expanze: Jak moc se materiál rozpíná při změně teploty. Materiály používané v letectví a elektronice potřebují nízkou teplotní roztažnost, aby si zachovaly rozměrovou stabilitu.

Chemické vlastnosti

- Odolnost proti korozi: Schopnost odolávat poškození způsobenému chemickými látkami nebo podmínkami prostředí. Nerezová ocel 316L a kobalt-chrom jsou vysoce odolné proti korozi, takže jsou vhodné do náročných podmínek.

- Reaktivita: Jak materiál reaguje s jinými látkami. Například slitiny hořčíku mohou být náchylné ke korozi, pokud nejsou správně ošetřeny.

Fyzické vlastnosti

- Hustota: Hmotnost materiálu na jednotku objemu. Hořčíkové slitiny jsou známé svou nízkou hustotou, což je činí užitečnými v aplikacích, kde je snížení hmotnosti kritické.

- Tvrdost: Odolnost proti deformaci povrchu. Vysoká tvrdost karbidu boru je výhodná pro aplikace odolné proti opotřebení.

Výhody a omezení pokročilých materiálových prášků

Při výběru správného práškového materiálu je třeba zvážit jeho výhody a možná omezení. Zde je srovnání různých materiálů na základě jejich výhod a nevýhod:

Slitina titanu (Ti-6Al-4V)

- Výhody: Vysoký poměr pevnosti a hmotnosti, vynikající odolnost proti korozi, biokompatibilita.

- Omezení: Drahé, náročné na zpracování.

Nerezová ocel 316L

- Výhody: Vynikající odolnost proti korozi, dobré mechanické vlastnosti, biokompatibilita.

- Omezení: V porovnání s hliníkem a titanem je těžší a dražší než některé alternativy.

Hliníková slitina (AlSi10Mg)

- Výhody: Lehké, dobře tepelně vodivé, cenově výhodné.

- Omezení: Nižší pevnost ve srovnání s titanem, méně vhodné pro aplikace s vysokým namáháním.

Inconel 718

- Výhody: Odolnost proti vysokým teplotám a oxidaci, dobrá mechanická pevnost.

- Omezení: Vysoké náklady, obtížné obrábění.

Kobalt-chrom (CoCr)

- Výhody: Vysoká odolnost proti opotřebení, biokompatibilita.

- Omezení: Drahé, náročné na zpracování.

Měď (Cu)

- Výhody: Vynikající elektrická a tepelná vodivost, relativně nízká cena.

- Omezení: Nižší mechanická pevnost, náchylnost k oxidaci.

Karbid wolframu (WC)

- Výhody: Extrémní tvrdost, vynikající odolnost proti opotřebení.

- Omezení: Křehké, vysoké náklady.

Slitina niklu (NiCr)

- Výhody: Vysokoteplotní stabilita, odolnost proti oxidaci.

- Omezení: Drahé, obtížně zpracovatelné.

Hořčíková slitina (AZ91D)

- Výhody: Lehký, dobře odlévatelný.

- Omezení: Náchylnost ke korozi, nižší mechanická pevnost.

Karbid boru (B4C)

- Výhody: Vysoká tvrdost, nízká hustota.

- Omezení: Křehké, drahé.

Pokročilé materiálové prášky v aditivní výrobě

Aditivní výroba neboli 3D tisk způsobila revoluci ve výrobě složitých součástí. Klíčovou roli v této technologii hrají pokročilé materiálové prášky, které umožňují vytvářet složité konstrukce s vynikajícími vlastnostmi materiálu.

Klíčové výhody používání pokročilých materiálových prášků při 3D tisku

- Přesnost: Dosáhněte vysoké přesnosti ve složitých geometriích. Pokročilé materiálové prášky umožňují výrobu složitých dílů, které by při použití tradičních výrobních metod byly náročné.

- Přizpůsobení: Přizpůsobení vlastností materiálu konkrétním potřebám. Různé prášky lze kombinovat nebo upravovat tak, aby bylo dosaženo požadovaných vlastností, například zvýšené pevnosti nebo lepší tepelné odolnosti.

- Efektivita: Snížení množství odpadu ve srovnání s tradiční výrobou. Aditivní výroba vytváří objekty vrstvu po vrstvě, čímž minimalizuje plýtvání materiálem a umožňuje efektivní využití drahých prášků.

- Rychlost: Zrychlení tvorby prototypů a zkrácení výrobních lhůt. Pokročilé prášky umožňují rychlou výrobu prototypů a finálních dílů, čímž urychlují proces vývoje a zkracují dobu uvedení na trh.

Často kladené otázky (FAQ)

Zde je praktická sekce nejčastějších otázek a odpovědí na běžné dotazy týkající se práškových materiálů:

| Otázka | Odpověď |

|---|---|

| K čemu se používají práškové materiály? | Prášky z pokročilých materiálů se používají v různých aplikacích včetně leteckého průmyslu, lékařských implantátů, automobilových dílů a 3D tisku. Poskytují vylepšené výkonnostní charakteristiky, jako je vysoká pevnost, nízká hmotnost a vynikající tepelná odolnost. |

| Jak se vyrábí kovové prášky? | Kovové prášky se vyrábějí procesy, jako je atomizace, mechanické frézování a chemická redukce. Každá metoda ovlivňuje velikost, tvar a distribuci částic prášku, což má vliv na jeho výkonnost v aplikacích. |

| Jaký je rozdíl mezi sférickými a nepravidelnými prášky? | Sférické prášky mají kulatý tvar, který zvyšuje tekutost a hustotu balení, takže jsou ideální pro aditivní výrobu. Nepravidelné prášky lze naopak použít v tradičních procesech práškové metalurgie, ale mohou vést k nerovnoměrnému balení a problémům s tokem. |

| Jak vybrat správný prášek pro svou aplikaci? | Výběr správného prášku závisí na faktorech, jako jsou vlastnosti materiálu (např. pevnost, vodivost), výrobní proces a zamýšlená aplikace. Zvažte konkrétní požadavky vašeho projektu a konzultujte výběr nejlepšího prášku s dodavateli. |

| Existují nějaké bezpečnostní problémy při manipulaci s práškovými materiály? | Ano, bezpečnost je při manipulaci s práškovými materiály zásadní. Mnoho prášků může být nebezpečných při vdechnutí nebo požití a některé mohou reagovat s vlhkostí nebo jinými chemikáliemi. Vždy dodržujte bezpečnostní pokyny, používejte vhodné ochranné pomůcky a zajistěte správné větrání. |

| Lze recyklovat práškové pokročilé materiály? | Ano, mnoho práškových materiálů lze recyklovat. Například přebytečný prášek z aditivní výroby lze často znovu použít. Recyklační procesy se však liší |

O společnosti 3DP mETAL

Kategorie produktu

KONTAKTUJTE NÁS

Máte otázky? Pošlete nám zprávu ještě dnes! Po přijetí vaší zprávy zpracujeme vaši žádost s celým týmem.