Úvod do Fúze laserového práškového lože

Představte si vytváření složitých kovových předmětů z jemného prášku, vrstvu po vrstvě, pomocí soustředěné energie laseru. Nejde o sci-fi, ale o laserovou technologii. laserová fúze v práškovém loži (LPBF), převratný proces aditivní výroby, který přináší revoluci v průmyslu.

LPBF, známá také jako fúze v práškovém loži, je skupina technik, které využívají laserový paprsek k roztavení a roztavení kovového prášku do požadovaného trojrozměrného tvaru. Je to jako pečení kovového dortu, jednu tenkou vrstvu po druhé, s laserem jako přesnou troubou.

Jak funguje laserová fúze práškového lůžka?

Ve své podstatě je LPBF poměrně jednoduchý koncept. Tenká vrstva kovového prášku je rovnoměrně rozprostřena po konstrukční platformě. Vysoce výkonný laserový paprsek skenuje prášek a taví částice v požadovaném vzoru. Při pohybu laseru se roztavený kov ochladí a ztuhne a spojí se s dříve natavenými vrstvami. Tento proces se opakuje, dokud není zhotoven celý díl.

Typy laserové fúze v práškovém loži

Ačkoli základní princip zůstává stejný, existuje několik variant LPBF, z nichž každá má své vlastní nuance:

- Přímé laserové spékání kovů (DMLS): Široce používaná metoda, při níž laser částečně roztaví kovový prášek a vytvoří silné vazby mezi částicemi.

- Selektivní laserové tavení (SLM): Při této technice se kovový prášek zcela roztaví, což vede k hustším a jemnějším dílům.

- Tavení elektronovým svazkem (EBM): Místo laseru se k tavení prášku používá elektronový paprsek. EBM se často používá pro materiály, které jsou náročné na zpracování laserem.

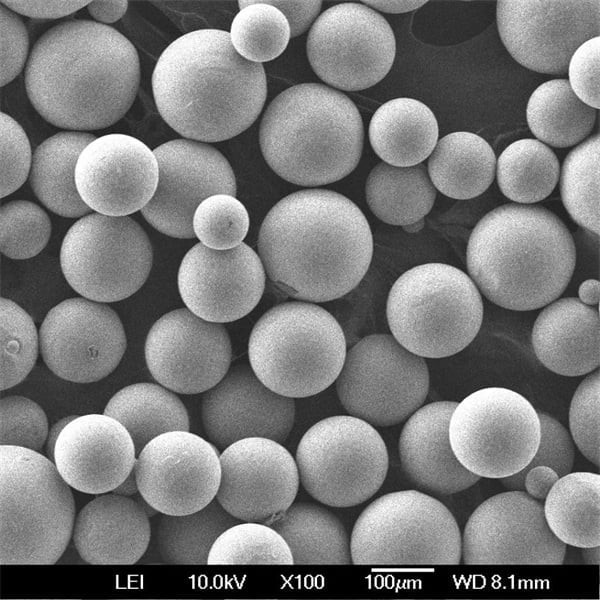

Kovové prášky používané v Fúze laserového práškového lože

Výběr kovového prášku je pro úspěch projektu LPBF klíčový. Různé prášky mají různé vlastnosti, které ovlivňují vlastnosti konečného výrobku. Zde se podívejte na některé běžné kovové prášky používané v LPBF:

| Kovový prášek | Popis |

|---|---|

| Prášek z nerezové oceli | Nabízí vynikající odolnost proti korozi, pevnost a trvanlivost. Široce se používá v různých průmyslových odvětvích. |

| Titanový prášek | Je známý pro svůj vysoký poměr pevnosti a hmotnosti, biokompatibilitu a vynikající odolnost proti korozi. Ideální pro letecké a lékařské aplikace. |

| Hliníkový prášek | Lehké, s dobrou tepelnou vodivostí a odolností proti korozi. Běžně se používá v automobilovém a leteckém průmyslu. |

| Kobalt-chromový prášek | Nabízí vysokou pevnost, tvrdost a odolnost proti opotřebení. Široce se používá v zubních a lékařských implantátech. |

| Prášek ze slitiny niklu | Je známý svou odolností vůči vysokým teplotám, korozi a pevností. Používá se v letectví a energetice. |

| Měděný prášek | Vynikající tepelná a elektrická vodivost. Používá se v elektronice a při výměně tepla. |

| Prášek Inconel | Nabízí výjimečnou odolnost proti korozi, pevnost při vysokých teplotách a odolnost proti oxidaci. Používá se v náročných podmínkách. |

| Prášek z maragingové oceli | Je známý svou vysokou pevností a houževnatostí. Používá se v leteckém a obranném průmyslu. |

| Prášek z nástrojové oceli | Nabízí vynikající tvrdost, odolnost proti opotřebení a houževnatost. Používá se v nástrojích a výrobních aplikacích. |

Aplikace Fúze laserového práškového lože

Všestrannost LPBF otevřela svět možností v různých odvětvích. Zde jsou některé klíčové oblasti použití:

| Průmysl | APLIKACE |

|---|---|

| Letectví a kosmonautika | Letecké součásti, součásti motorů, součásti satelitů |

| Automotivní | Prototypování, nástroje, výrobní díly, lehké komponenty |

| Medical | Implantáty, zubní protézy, chirurgické nástroje |

| Energie | Lopatky turbíny, výměníky tepla, palivové trysky |

| Nafta a plyn | Vrtné nářadí, součásti čerpadel, tělesa ventilů |

Výhody a nevýhody Fúze laserového práškového lože

Stejně jako každá technologie má i LPBF své silné a slabé stránky.

Výhody:

- Svoboda designu: Vytvářejte složité geometrie, které jsou při tradičních výrobních metodách nemožné.

- Účinnost materiálu: Minimální plýtvání materiálem v porovnání se subtraktivními výrobními procesy.

- Flexibilita výroby: Rychlá výroba malých sérií nebo jednotlivých dílů.

- Pevné a odolné díly: Vysoké mechanické vlastnosti díky husté mikrostruktuře.

Nevýhody:

- Vysoké náklady na vybavení: Stroje LPBF mohou být drahé.

- Problémy při manipulaci s práškem: Kovové prášky mohou být nebezpečné, pokud se s nimi nezachází správně.

- Doba výstavby: Výroba velkých dílů může být časově náročná.

- Povrchová úprava: Může vyžadovat dodatečné zpracování pro dosažení optimální kvality povrchu.

Fúze laserového práškového lože: Budoucnost je jasná

LPBF je stále relativně mladá technologie, ale její potenciál je obrovský. S pokračujícím výzkumem a vývojem lze očekávat, že se objeví ještě více inovativních aplikací. Od personalizované medicíny až po udržitelná energetická řešení - LPBF má moc utvářet naši budoucnost.

O společnosti 3DP mETAL

Kategorie produktu

KONTAKTUJTE NÁS

Máte otázky? Pošlete nám zprávu ještě dnes! Po přijetí vaší zprávy zpracujeme vaši žádost s celým týmem.