Představte si výrobní proces, který spojuje složitou konstrukční svobodu vstřikování plastů s bezkonkurenční pevností a odolností kovu. To je kouzlo MIM technologie, který mění pravidla hry ve světě obrábění kovů.

Tento článek se zabývá fascinujícím světem technologie MIM a zkoumá její složitosti, aplikace, výhody a aspekty. Připoutejte se a připravte se na objevování technologie, která posouvá hranice možností výroby kovů.

Proces MIM

MIM funguje na zdánlivě jednoduchém principu. Zde je rozpis jednotlivých kroků:

- Prášková elektrárna: Cesta začíná jemně práškovým kovem, který se podobá kovovému prachu. Tento prášek může být složen z různých kovů, včetně oceli, nerezové oceli, titanu a dokonce i exotických slitin.

- Lepení pojiva: Představte si, že kovový prášek smícháte se speciálním pojivem, které jako lepidlo drží vše pohromadě. Tato směs, známá jako výchozí materiál, se stane formovatelným materiálem pro další krok.

- Injekční intuice: Vstupní surovina je poté pod vysokým tlakem vstřikována do přesně navržené dutiny formy. Představte si to, jako když se do formičky na sušenky vtlačuje Play-Doh, ale s mnohem sofistikovanějším strojním vybavením.

- Tvarování: Po vstříknutí přijme vstupní surovina tvar dutiny formy a vytvoří téměř síťovou součást. Tvarem blízkým síťovému se rozumí díl, který vyžaduje minimální následné zpracování, aby dosáhl svých konečných rozměrů.

- Vazba Buh-Bye: V další fázi se odstraňuje pojivo tepelným odstraňováním vazby. To může zahrnovat techniky, jako je extrakce rozpouštědlem nebo tepelná degradace, při níž se pojivo v podstatě odpaří a zůstane kovový skelet.

- Příliv síly: Posledním krokem je vysokoteplotní slinování. Při něm se kovové částice zahřejí a zcelí, čímž se spojí a součástka zhoustne. Tím se výrazně zvýší pevnost a strukturální integrita dílu.

Představte si MIM jako sofistikované kovové origami, které pečlivě skládá kovový prášek do složitých tvarů s působivou pevností.

Výhody MIM technologie

Technologie MIM se může pochlubit řadou přesvědčivých výhod, které z ní činí preferovanou volbu pro různé výrobní aplikace. Pojďme se podívat na některé klíčové výhody:

- Všestrannost designu: Na rozdíl od tradičních metod zpracování kovů, jako je odlévání nebo obrábění, nabízí MIM výjimečnou svobodu při navrhování. Složitá geometrie, komplikované detaily a tenké stěny - to vše MIM snadno zvládá. Představte si výrobu ozubených kol s malými zuby nebo složitých lékařských nástrojů s jemnými prvky - MIM to umožňuje.

- Velký objem, vysoká přesnost: Technologie MIM se osvědčuje při velkosériové výrobě. Schopnost vytvářet téměř čisté tvary minimalizuje potřebu rozsáhlého následného zpracování, což vede ke zrychlení výrobních cyklů a úspoře nákladů. Kromě toho MIM zajišťuje výjimečnou rozměrovou přesnost, která je klíčová pro součásti vyžadující přesné tolerance.

- Materiál Marvel: MIM nabízí flexibilitu při práci s širokou škálou kovových prášků. To otevírá dveře k výrobě součástí z vysokopevnostních ocelí, slitin odolných proti korozi nebo dokonce z lehkých materiálů, jako je titan.

- Úvahy o nákladech: I když počáteční náklady na zřízení MIM mohou být vyšší, velkoobjemová výroba a minimální následné zpracování vedou v dlouhodobém horizontu k výrazným úsporám nákladů. Díky tomu je MIM přesvědčivou volbou pro hromadnou výrobu složitých kovových dílů.

- Neplýtvej, nechceš: MIM je ve srovnání s tradičními metodami poměrně ekologický proces. Přístup blízký síťovému tvaru minimalizuje materiálový odpad a řízený proces odstraňování vazby umožňuje v některých případech obnovu a opětovné použití pojiv.

Technologie MIM je všestranným mistrem, který nabízí flexibilitu designu, vysoce přesnou výrobu, všestrannost materiálů a nákladovou efektivitu, a to vše při minimalizaci dopadu na životní prostředí.

Aplikace MIM technologie

Technologie MIM nachází uplatnění v nejrůznějších odvětvích, od složitého světa lékařských přístrojů až po kolosální oblast automobilových součástek. Zde je několik významných příkladů:

- Lékařské zázraky: MIM hraje klíčovou roli při výrobě složitých lékařských implantátů, jako jsou kloubní náhrady, zubní protézy a chirurgické nástroje. Díky schopnosti vytvářet složité tvary z biokompatibilních materiálů je MIM pro tyto náročné aplikace ideální.

- Automobilová výhoda: Automobilový průmysl využívá MIM k výrobě různých komponent, jako jsou převodovky, řetězová kola a díly palivového systému. Díky velkoobjemové výrobě a schopnosti vytvářet téměř čisté tvary s přísnými tolerancemi se MIM dokonale hodí pro rychlý automobilový průmysl.

- Symfonie spotřební elektroniky: MIM přispívá k miniaturizaci a funkčnosti spotřební elektroniky, od drobných součástek v mobilních telefonech až po složité součástky v nositelné elektronice. Jeho schopnost vyrábět složité tvary s vysokou přesností dokonale vyhovuje stále se zmenšujícímu světu gadgetů.

- Letecký a kosmický vzestup: Letecký průmysl vyžaduje lehké a zároveň robustní komponenty. Technologie MIM se s touto výzvou vyrovnává a umožňuje vytvářet složité díly z vysoce pevných slitin s nízkou hmotností, jako je titan. To se projevuje v úspornosti paliva a lepším výkonu letadel a kosmických lodí.

- Finesa střelných zbraní: Technologie MIM hraje ve zbrojním průmyslu důležitou roli při výrobě složitých součástí, jako jsou spouště, kladívka a pojistky. Díky své schopnosti vyrábět téměř čisté tvary s vysokou přesností a výjimečnou pevností je vhodný pro tyto náročné aplikace.

Kromě těchto významných příkladů má technologie MIM potenciál způsobit revoluci v různých dalších odvětvích. S tím, jak technologie dozrává a náklady se stávají konkurenceschopnějšími, lze očekávat, že se aplikace MIM rozšíří do oblastí, jako jsou:

- Energetická infrastruktura: Výroba složitých komponentů pro čerpadla, ventily a další kritické součásti v energetických a distribučních systémech.

- Telekomunikace: Vytváření miniaturizovaných a vysoce přesných součástí pro složitá telekomunikační zařízení.

- Sportovní zboží: Výroba lehkých a odolných komponentů pro jízdní kola, golfové hole a další sportovní vybavení.

Možnosti technologie MIM jsou skutečně široké a očekává se, že její vliv na různá průmyslová odvětví v nadcházejících letech jen poroste.

Charakteristika technologie atomizace

Nyní, když jsme prozkoumali kouzlo technologie MIM, se pojďme hlouběji zabývat klíčovým aspektem - technologií atomizace. Tento proces je zodpovědný za vytváření jemných kovových prášků, které tvoří základ MIM. Zde je rozdělení dvou základních technik atomizace:

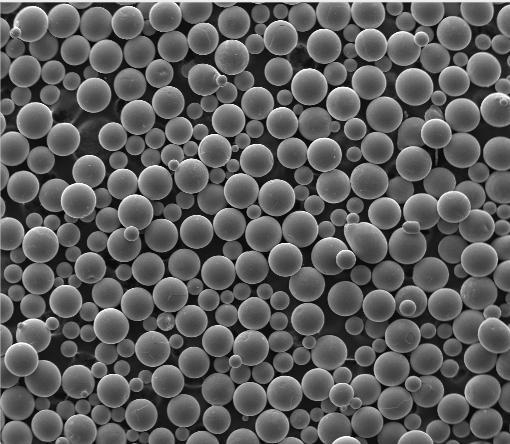

- Atomizace plynu: Představte si roztavený kov, který je protlačován vysokotlakou tryskou a rozbíjí se na drobné kapičky, které ve vzduchu tuhnou jako jemný kovový prášek. To je podstata plynové atomizace. Je to univerzální technika vhodná pro širokou škálu kovů a slitin.

- Atomizace vody: Tato metoda využívá vysokorychlostní vodní paprsek k rozmělnění roztaveného kovu na jemné částice. Vodní atomizace je obzvláště vhodná pro výrobu sférických kovových prášků a často se používá pro specifické materiály, jako je nerezová ocel.

Volba techniky atomizace závisí na několika faktorech, včetně požadovaných vlastností prášku, typu zpracovávaného kovu a nákladů.

Zde je tabulka shrnující klíčové vlastnosti jednotlivých technik rozprašování:

| Funkce | Plynulá atomizace | Atomizace vody |

|---|---|---|

| Proces | Tavenina kovu protlačovaná vysokotlakou tryskou | Roztavený kov roztříštěný vysokorychlostním proudem vody |

| Morfologie prášku | Obecně nepravidelné tvary | Typicky kulovitější |

| Vhodnost kovů | Široká škála kovů a slitin | Vhodné především pro specifické materiály, jako je nerezová ocel. |

| Cena | Obecně vyšší náklady | Nižší náklady ve srovnání s plynovou atomizací |

Je důležité si uvědomit, že tato tabulka poskytuje obecné srovnání a že v závislosti na konkrétní technologii a procesních parametrech může docházet k určitému překrývání možností.

Úvahy a omezení MIM technologie

Přestože technologie MIM nabízí řadu přesvědčivých výhod, je nutné předtím, než se do ní vrhnete po hlavě, porozumět jejím omezením a aspektům. Zde je několik klíčových bodů, které je třeba mít na paměti:

- Omezení velikosti dílů: Technologie MIM je nejvhodnější pro výrobu relativně malých až středně velkých součástí. Omezení vyplývají z faktorů, jako jsou možnosti plnění forem a možnost vzniku vnitřních trhlin ve fázích odbedňování a spékání.

- Povrchová úprava: Ačkoli MIM může vytvářet dobré povrchové úpravy, nemusí být ideální pro aplikace vyžadující výjimečnou hladkost. V takových případech mohou být nutné další kroky následného zpracování, jako je leštění nebo obrábění.

- Výběr materiálu: Ne všechny kovy jsou s MIM snadno kompatibilní. Rozhodující roli hrají faktory jako teplota tání a chování při spékání. Žáruvzdorné kovy s extrémně vysokým bodem tání nemusí být pro MIM vhodné z důvodu omezení teplot zpracování.

- Design pro MIM: Pro plné využití výhod MIM je zásadní navrhovat komponenty speciálně pro tento proces. To zahrnuje zvážení faktorů, jako je tloušťka stěny, úhel tahu a možnost vzniku vnitřních pnutí během zpracování.

Pochopením těchto aspektů a omezení mohou výrobci učinit informované rozhodnutí, zda je MIM pro jejich konkrétní aplikaci vhodný.

Často kladené otázky (FAQ)

Zde je část, která se zabývá některými často kladenými otázkami týkajícími se Technologie MIM, prezentované v přehledné a stručné tabulce:

| Otázka | Odpověď |

|---|---|

| Jaké jsou výhody technologie MIM? | Flexibilita konstrukce, velkosériová výroba, všestrannost materiálu, hospodárnost a minimální odpad. |

| Jaké jsou některé aplikace technologie MIM? | Zdravotnické přístroje, automobilové součástky, spotřební elektronika, díly pro letecký průmysl, součásti střelných zbraní a další. |

| Jaké jsou různé typy atomizačních technik používaných v MIM? | Rozprašování plynu a rozprašování vody. |

| Jaká jsou omezení technologie MIM? | Omezení velikosti, omezení povrchové úpravy, úvahy o výběru materiálu a potřeba návrhu pro zásady MIM. |

| Je MIM proces šetrný k životnímu prostředí? | V porovnání s tradičními metodami zpracování kovů je MIM relativně šetrný k životnímu prostředí díky minimálnímu odpadu materiálu a možnosti opětovného použití pojiva. |

| Jaké jsou vyhlídky technologie MIM do budoucna? | Očekává se, že technologie MIM bude díky svým výhodám a neustálému pokroku nadále růst a bude se používat v různých průmyslových odvětvích. |

| Jak si MIM stojí v porovnání s jinými postupy obrábění kovů, jako je obrábění nebo odlévání? | V porovnání s obráběním nabízí MIM větší konstrukční volnost a téměř čisté tvary. Zatímco odléváním lze vytvářet složité tvary, MIM se často vyznačuje vyšší přesností a lepšími vlastnostmi materiálu. |

| Jaké jsou některé výzvy spojené s technologií MIM? | Vývoj nákladově efektivních metod pro zpracování širšího spektra kovů a slitin a další pokrok v technikách odstraňování vad, aby se minimalizoval potenciál vzniku vad. |

O společnosti 3DP mETAL

Kategorie produktu

KONTAKTUJTE NÁS

Máte otázky? Pošlete nám zprávu ještě dnes! Po přijetí vaší zprávy zpracujeme vaši žádost s celým týmem.