Stellen Sie sich vor, Sie bauen komplexe Metallteile Schicht für Schicht mit einem fokussierten Elektronenstrahl auf und schmelzen Metallpulver in eine nahezu endgültige Form. Das ist keine Science-Fiction, das ist die Magie der Elektronenstrahlschmelzen (EBM)-Technologie, einem revolutionären 3D-Druckverfahren, das die Fertigungslandschaft verändert.

Dieser Artikel taucht tief in die Welt der EBM ein und erforscht ihr Innenleben, ihre Vorteile, Grenzen und realen Anwendungen. Also, schnallen Sie sich an und lassen Sie sich überraschen!

Die Merkmale von Elektronenstrahlschmelzen

EBM fällt unter den Begriff Additive Fertigung (AM), auch bekannt als 3D-Druck. Im Gegensatz zu den traditionellen subtraktiven Fertigungsverfahren, bei denen Material abgetragen wird, um ein Endprodukt herzustellen, werden bei EBM Objekte Schicht für Schicht aufgebaut, wobei Material hinzugefügt wird, bis die gewünschte Form erreicht ist.

Hier sind einige der wichtigsten Merkmale, die EBM ausmachen:

- Energiequelle: Beim EBM wird ein leistungsstarker Elektronenstrahl in einer Vakuumkammer erzeugt. Dieser Strahl wirkt als Wärmequelle und schmilzt selektiv Metallpulver, um die gewünschte Geometrie zu erzeugen.

- Materielles Ausgangsmaterial: EBM verwendet hauptsächlich feine Metallpulver mit spezifischen Partikelgrößen und Fließeigenschaften. Zu den beliebten Materialien gehören Titanlegierungen, Edelstahl, Inconel und sogar exotische Materialien wie Tantal und Wolfram.

- Vakuum Umgebung: Der gesamte EBM-Prozess findet in einer Hochvakuumkammer statt. Dadurch werden Oxidation und Verunreinigungen vermieden und hochwertige Metallteile mit außergewöhnlichen mechanischen Eigenschaften gewährleistet.

Das Arbeitsprinzip der EBM-Technologie

Schälen wir nun die Schichten zurück und verstehen wir, wie die EBM-Technologie funktioniert:

- Vorbereitung: Ein 3D-Modell des gewünschten Teils wird mit einer CAD-Software erstellt. Dieses Modell wird dann in dünne Schichten zerlegt, im Wesentlichen eine digitale Blaupause für die EBM-Maschine.

- Pulverbettabscheidung: Eine Schicht Metallpulver wird gleichmäßig auf der Bauplattform in der Vakuumkammer verteilt. Stellen Sie sich das so vor, als würden Sie das Fundament für Ihr Meisterwerk aus Metall legen.

- Elektronenstrahlschmelzen: Der von einer Elektronenkanone erzeugte Elektronenstrahl tastet das Pulverbett entsprechend dem aufgeschnittenen digitalen Modell ab. Der Strahl schmilzt die anvisierten Bereiche des Pulvers auf und verschmilzt sie zu der ersten Schicht des Teils.

- Schicht für Schicht aufbauen: Die Bauplattform senkt sich leicht ab, und eine neue Schicht Metallpulver wird auf die zuvor geschmolzene Schicht aufgetragen. Der Elektronenstrahl tastet dann die vorgesehenen Bereiche in dieser neuen Schicht ab und schmilzt sie mit der vorherigen Schicht zusammen. Dieser Vorgang wiederholt sich Schicht für Schicht, bis das gesamte Teil gebaut ist.

- Unterstützung bei der Entfernung: Nach Abschluss des Bauprozesses kühlt die Kammer ab, und das gebaute Teil wird aus dem umgebenden ungeschmolzenen Pulver entfernt. Je nach Bauteilgeometrie können Stützstrukturen vorhanden sein, die ebenfalls aus Metallpulver gedruckt werden, aber so konzipiert sind, dass sie sich leicht entfernen lassen.

- Nachbereitung: Im letzten Schritt werden die verbleibenden Stützstrukturen entfernt und je nach den gewünschten endgültigen Eigenschaften des Teils möglicherweise weitere Nachbearbeitungsprozesse wie Wärmebehandlung oder mechanische Bearbeitung durchgeführt.

Die Vor- und Nachteile der EBM-Technologie

Die Vorteile nutzen:

EBM bietet eine Reihe von Vorteilen, die es zu einer überzeugenden Wahl für verschiedene Anwendungen machen:

- Hochwertige Teile: Die Vakuumumgebung minimiert Verunreinigungen, was zu Teilen mit hervorragenden mechanischen Eigenschaften wie Festigkeit, Ermüdungsbeständigkeit und Biokompatibilität führt. Dies macht EBM ideal für anspruchsvolle Branchen wie Luft- und Raumfahrt, medizinische Implantate und die Automobilindustrie.

- Komplexe Geometrien: EBM eignet sich hervorragend für die Herstellung komplizierter Geometrien mit inneren Merkmalen und Überhängen, die mit herkömmlichen Fertigungsmethoden schwierig oder unmöglich wären. Stellen Sie sich vor, Sie drucken eine leichte Gitterstruktur für ein Flugzeugbauteil - EBM macht es möglich.

- Materielle Freiheit: EBM verarbeitet eine breite Palette reaktiver und hochschmelzender Metalle, die mit herkömmlichen Techniken nur schwer zu bearbeiten sind. Dies öffnet Türen für Anwendungen, die einzigartige Materialeigenschaften erfordern, wie Hochtemperaturbeständigkeit oder Biokompatibilität.

- Optimierung des Designs: EBM ermöglicht ein leichtes Design mit internen Kanälen und Gittern, wodurch das Gewicht reduziert wird, ohne die Festigkeit zu beeinträchtigen. Dies kann für Anwendungen wie Prothesen und Komponenten für die Luft- und Raumfahrt von entscheidender Bedeutung sein.

Berücksichtigen Sie die Beschränkungen:

Die EBM-Technologie ist zwar sehr leistungsfähig, aber es gibt auch einige Einschränkungen zu beachten:

- Kosten: EBM-Maschinen und -Verfahren können im Vergleich zu einigen anderen 3D-Drucktechnologien teuer sein. Diese Vorabinvestition ist möglicherweise nicht für alle Projekte geeignet.

- Oberflächenrauhigkeit: Mit EBM hergestellte Teile können im Vergleich zu anderen AM-Verfahren wie dem selektiven Laserschmelzen (SLM) eine rauere Oberfläche aufweisen. Dies kann bei einigen Anwendungen eine zusätzliche Nachbearbeitung erfordern.

- Größe bauen: Aktuelle EBM-Maschinen haben im Vergleich zu anderen AM-Methoden in der Regel ein begrenztes Bauvolumen. Dies kann die Größe der herstellbaren Teile einschränken.

- Eigenspannung: Die hohen Temperaturen beim EBM können zu Eigenspannungen im gedruckten Teil führen.

Technische Spezifikationen der EBM-Technologie

Das Verständnis der technischen Aspekte der EBM bietet wertvolle Einblicke in ihre Möglichkeiten und Grenzen. Hier ist eine Aufschlüsselung einiger Schlüsselparameter:

Materialkompatibilität:

EBM ist mit einer breiten Palette von Metallpulvern erfolgreich, darunter:

- Titan-Legierungen: Aufgrund ihres außergewöhnlichen Verhältnisses von Festigkeit zu Gewicht und ihrer Biokompatibilität werden sie häufig in der Luft- und Raumfahrt, bei medizinischen Implantaten und bei Sportartikeln eingesetzt. Beliebte Beispiele sind Ti-6Al-4V, Ti-6Al-4V ELI (extra low interstitial) und andere.

- Rostfreier Stahl: Ein vielseitiger Werkstoff für verschiedene Anwendungen aufgrund seiner Korrosionsbeständigkeit und mechanischen Eigenschaften. Zu den von EBM häufig verarbeiteten Sorten gehören 17-4PH, 316L und andere.

- Superlegierungen auf Nickelbasis: Sie sind für ihre Hochtemperaturfestigkeit und Oxidationsbeständigkeit bekannt und daher ideal für Triebwerkskomponenten und andere anspruchsvolle Umgebungen. Inconel 625 und Inconel 718 sind eine beliebte Wahl für EBM.

- Andere Spezialmetalle: EBM kann reaktive und hochschmelzende Metalle wie Tantal, Wolfram und Kobalt-Chrom verarbeiten, was die Möglichkeiten für Anwendungen, die einzigartige Eigenschaften erfordern, erweitert.

Eigenschaften des Pulvers:

Die Eigenschaften des Metallpulvers haben einen erheblichen Einfluss auf den EBM-Prozess und die Qualität des Endprodukts. Hier sind einige entscheidende Aspekte:

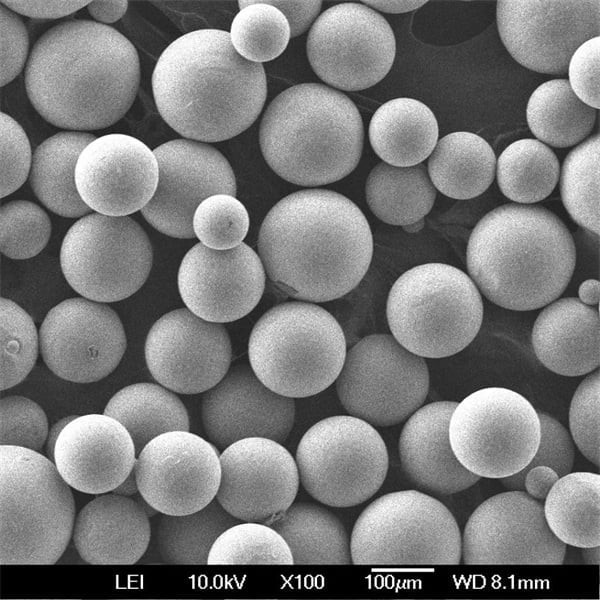

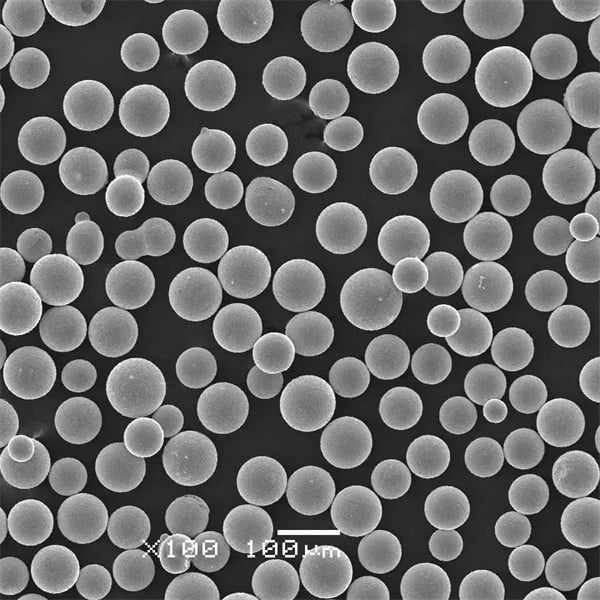

- Partikelgröße und -verteilung: EBM verwendet in der Regel Pulver mit einer Partikelgröße zwischen 20 und 100 Mikrometern. Eine gut verteilte Partikelgröße gewährleistet eine optimale Packungsdichte und Fließfähigkeit im Pulverbett.

- Sphärizität: Sphärische Partikel bieten eine bessere Fließfähigkeit und Packungsdichte, was zu einem gleichmäßigeren Schmelzprozess und einer besseren Teilequalität führt.

- Chemische Zusammensetzung: Die Zusammensetzung des Pulvers muss genau kontrolliert werden, um sicherzustellen, dass das fertige Teil die gewünschten mechanischen Eigenschaften aufweist und Probleme wie Rissbildung oder Porosität vermieden werden.

Prozessparameter:

Mehrere kritische Parameter beeinflussen das Ergebnis des EBM-Prozesses:

- Strahlleistung und Scan-Geschwindigkeit: Diese Faktoren bestimmen die Tiefe und Breite der Schmelze in jeder Schicht. Höhere Leistung und langsamere Scangeschwindigkeiten führen zu tieferen Schmelzen, während niedrigere Leistung und schnellere Geschwindigkeiten zu flacheren Schmelzen führen. Die Auswahl der richtigen Kombination ist entscheidend für eine optimale Verschmelzung und Teilequalität.

- Strahlfokus-Durchmesser: Dieser Parameter beeinflusst die Auflösung und die Details, die im gedruckten Teil erreicht werden können. Ein kleinerer Fokusdurchmesser ermöglicht feinere Merkmale, kann aber eine längere Bauzeit erfordern.

- Plattformtemperatur aufbauen: Die Bauplattform wird in der Regel auf eine bestimmte Temperatur vorgeheizt, um das Fließen des Pulvers und die Verschmelzung der Schichten zu verbessern.

Vorteile und Einschränkungen im Vergleich zu SLM

Selektives Laserschmelzen (SLM) ist eine weitere beliebte 3D-Drucktechnologie für Metalle, bei der ein Laserstrahl zum Schmelzen von Pulver eingesetzt wird. Hier finden Sie eine vergleichende Analyse von EBM und SLM:

| Merkmal | EBM | SLM |

|---|---|---|

| Energiequelle | Leistungsstarker Elektronenstrahl | Laserstrahl |

| Umwelt | Hochvakuum | Inertgasatmosphäre (typischerweise Argon) |

| Kompatibilität der Materialien | Breiteres Spektrum, einschließlich reaktiver Metalle | Begrenzt auf einige reaktive Metalle |

| Oberfläche | Im Allgemeinen rauher | Kann glatter sein |

| Baugeschwindigkeit | Schneller | Kann langsamer sein |

| Eigenspannung | Höher aufgrund höherer Verarbeitungstemperaturen | Niedriger |

Die Entscheidung zwischen EBM und SLM hängt von der jeweiligen Anwendung und den gewünschten Teileigenschaften ab. EBM eignet sich hervorragend für Anwendungen, die hochwertige Teile aus reaktiven Metallen oder komplizierte Geometrien erfordern, während SLM bei glatteren Oberflächen oder kostensensiblen Projekten vorzuziehen sein könnte.

Anwendungen der EBM-Technologie

Die EBM-Technologie revolutioniert verschiedene Branchen, indem sie die Herstellung komplexer, leistungsstarker Metallteile ermöglicht. Hier sind einige faszinierende Beispiele:

- Luft- und Raumfahrt: EBM wird zur Herstellung leichter Flugzeugkomponenten wie Triebwerkshalterungen, Tragflächen und Fahrwerksteile verwendet. Die Möglichkeit, mit internen Gittern ein minimales Gewicht zu erzielen, ist ein großer Vorteil für die Treibstoffeffizienz.

- Medizinische Implantate: EBM eignet sich hervorragend für die Herstellung maßgeschneiderter Implantate für Knie, Hüften und andere Körperteile. Die Biokompatibilität bestimmter Materialien und die komplizierten Geometrien, die mit EBM erreicht werden können, erweisen sich als äußerst vorteilhaft für die Ergebnisse der Patienten.

- Automotive: EBM findet Anwendung bei der Herstellung von Hochleistungskomponenten für Rennwagen und Luxusfahrzeuge. Leichte und stabile Teile wie Kolben, Aufhängungskomponenten und Getriebe können mit EBM hergestellt werden.

- Verteidigung und Sicherheit: Die Fähigkeit, komplexe Waffenkomponenten mit einzigartigen Eigenschaften in 3D zu drucken, macht EBM für den Verteidigungssektor so wertvoll. Darüber hinaus wird EBM für die Herstellung kundenspezifischer Panzerkomponenten und andere verteidigungsbezogene Anwendungen eingesetzt.

- Konsumgüter: EBM wird zunehmend bei hochwertigen Konsumgütern wie Sportartikeln und Luxusuhren eingesetzt. Die Fähigkeit, komplexe Geometrien mit einzigartigen Materialien zu schaffen

FAQ

Die EBM-Technologie wirft vielleicht einige Fragen auf. In diesem FAQ-Abschnitt sollen einige häufig gestellte Fragen geklärt werden:

F: Wie stabil sind EBM-gedruckte Teile?

A: EBM-Teile weisen hervorragende mechanische Eigenschaften auf, darunter hohe Festigkeit, Ermüdungsbeständigkeit und je nach Material gute Duktilität. Die Vakuumumgebung minimiert die Verunreinigung, was zu Teilen mit starken interatomaren Verbindungen führt.

Allerdings können Eigenspannungen aufgrund der hohen Temperaturen, die beim EBM-Verfahren auftreten, ein Faktor sein. Nachbearbeitungstechniken wie die spannungsreduzierende Wärmebehandlung können dazu beitragen, dies abzumildern.

F: Wie schneidet EBM im Vergleich zu herkömmlichen Fertigungsmethoden ab?

A: EBM bietet mehrere Vorteile gegenüber herkömmlichen Verfahren wie Bearbeitung, Gießen und Schmieden:

- Gestaltungsfreiheit: EBM ermöglicht die Herstellung komplexer Geometrien, die mit herkömmlichen Methoden schwierig oder unmöglich wären. Dies öffnet die Türen für innovative Designs und leichtere Teile.

- Weniger Abfall: EBM ist ein additives Fertigungsverfahren, d. h. das Material wird Schicht für Schicht hinzugefügt, um das Teil zu erstellen. Dies minimiert den Abfall im Vergleich zu subtraktiven Verfahren wie der maschinellen Bearbeitung, bei der Material abgetragen wird, um die gewünschte Form zu erhalten.

- Anpassungen: EBM ist ideal für die Herstellung von kundenspezifischen Teilen oder Kleinserien. Der digitale Charakter des Verfahrens ermöglicht kurze Durchlaufzeiten für Designänderungen.

Allerdings hat die EBM im Vergleich zu traditionellen Methoden auch einige Einschränkungen:

- Kosten: EBM-Maschinen und -Verfahren können im Vergleich zu traditionellen Methoden teuer sein. Dies kann dazu führen, dass sie für große Produktionsserien weniger geeignet sind.

- Größe bauen: Die derzeitigen EBM-Maschinen haben im Vergleich zu einigen traditionellen Verfahren ein begrenztes Bauvolumen. Dies kann die Größe der herstellbaren Teile einschränken.

F: Welche Nachbearbeitungsschritte sind bei der EBM erforderlich?

A: Nach Abschluss des Builds sind möglicherweise mehrere Nachbearbeitungsschritte erforderlich:

- Unterstützung bei der Entfernung: Je nach Teilegeometrie müssen die beim Druck verwendeten Stützstrukturen entfernt werden. Dies kann mechanisch oder durch chemisches Ätzen erfolgen.

- Wärmebehandlung: Die Wärmebehandlung kann dazu dienen, die mechanischen Eigenschaften des Teils zu verbessern, indem Eigenspannungen abgebaut oder bestimmte Eigenschaften wie Festigkeit oder Duktilität verbessert werden.

- Bearbeitungen: In einigen Fällen kann eine zusätzliche Bearbeitung erforderlich sein, um präzise Maßtoleranzen oder Oberflächengüten zu erreichen.

F: Ist EBM umweltfreundlich?

A: Im Vergleich zu herkömmlichen Herstellungsverfahren kann EBM einige Umweltvorteile bieten:

- Geringerer Materialabfall: Der additive Charakter von EBM minimiert den Materialabfall im Vergleich zu subtraktiven Verfahren.

- Energie-Effizienz: EBM-Maschinen benötigen zwar Energie, können aber manchmal energieeffizienter sein als herkömmliche Verfahren mit umfangreichen Bearbeitungsschritten.

Die Umweltauswirkungen hängen jedoch auch von den verwendeten Materialien und der Energiequelle ab, die die EBM-Maschinen antreibt.

F: Wie sieht die Zukunft der EBM-Technologie aus?

A: Die Zukunft der EBM sieht rosig aus! Hier sind einige spannende Möglichkeiten:

- Fortschritte in der Maschinentechnik: Entwicklungen in der EBM-Maschinentechnologie, wie z. B. höhere Bauvolumina und schnellere Baugeschwindigkeiten, könnten EBM wettbewerbsfähiger und für ein breiteres Spektrum von Anwendungen geeignet machen.

- Materialentwicklung: Die Erforschung neuer Metallpulver und ihrer Druckbarkeit mit EBM wird die Designmöglichkeiten und die mit dieser Technologie erreichbaren Materialeigenschaften erweitern.

- Integration mit anderen Technologien: Durch die Kombination von EBM mit anderen Technologien wie In-situ-Bearbeitung oder Sensorintegration könnten noch funktionellere und intelligentere Metallteile entstehen.

Über 3DP mETAL

Produktkategorie

KONTAKT

Hast du Fragen? Schick uns jetzt eine Nachricht! Nach Eingang deiner Nachricht bearbeiten wir deine Anfrage im Team.