Stellen Sie sich vor, Sie könnten komplizierte, leistungsstarke Metallteile mit endkonturnahen Formen und außergewöhnlichen mechanischen Eigenschaften herstellen. Das ist die Magie des Metal Injection Molding (MIM), und Inconel 718-Pulver hebt diese Technologie auf eine ganz neue Ebene. Schnallen Sie sich an, denn wir tauchen tief in die Welt des Inconel 718-Pulvers für MIM ein und erforschen sein Potenzial, seine Anwendungen und die wichtigsten Details, die Sie wissen müssen.

Das Inconel 718-Pulver verstehen

Inconel 718, eine Nickel-Chrom-Superlegierung, ist in anspruchsvollen Umgebungen die Nummer eins. Stellen Sie sich vor: glühende Düsentriebwerke, druckbeladene Ölplattformen oder das Herz eines Kernkraftwerks. Inconel 718 widersteht extremer Hitze, Korrosion und Belastung wie ein Champion. Sein Geheimnis liegt in seiner einzigartigen Mischung von Elementen:

- Nickel (Ni): Das Fundament, das für Festigkeit und Dehnbarkeit sorgt.

- Chrom (Cr): Das Schild bildet eine schützende Oxidschicht, die der Korrosion widersteht.

- Molybdän (Mo): Der Muskel, der die Festigkeit bei hohen Temperaturen erhöht.

- Niobium (Nb): Der Refiner, der die Kornfeinung fördert und das Gefüge stärkt.

Diese Elemente, zusammen mit anderen wie Eisen und Titan, ergeben zusammen ein wirklich außergewöhnliches Material.

Metall-Spritzgießen (MIM): Die Kunst, Metallpulver zu formen

Bei der MIM-Technologie wird Metallpulver in komplexe, komplizierte Teile umgewandelt. Stellen Sie sich das wie beim Backen eines Kuchens vor: Sie beginnen mit einem Pulver (Mehl), mischen es mit einem Bindemittel (feuchte Zutaten), formen es (Gießen) und entfernen dann das Bindemittel (Backen), um das Endprodukt zu erhalten. Beim MIM-Verfahren wird das Metallpulver mit einem Bindemittel gemischt, um ein Ausgangsmaterial zu schaffen, das in eine Form gespritzt werden kann. Nach der Formgebung wird das Bindemittel durch einen thermischen Entbinderungsprozess entfernt, wobei ein nahezu endkonturiertes Metallteil zurückbleibt. Schließlich wird das Teil durch Sintern - eine Hochtemperaturbehandlung - verdichtet, wodurch seine Festigkeit und Eigenschaften verbessert werden.

Inconel 718-Pulver und MIM

Warum also eignet sich Inconel 718-Pulver perfekt für MIM? Hier ist das Schöne daran:

- Komplexe Formen: Inconel 718-Pulver mit seiner feinen Partikelgröße ermöglicht komplizierte und endkonturnahe Teile, die eine komplexe Bearbeitung überflüssig machen. Stellen Sie sich die Herstellung winziger Turbinenschaufeln oder komplizierter Komponenten für die Luft- und Raumfahrt vor - MIM mit Inconel 718-Pulver macht es möglich!

- Außergewöhnliche Eigenschaften: MIM bewahrt die hervorragenden mechanischen Eigenschaften von Inconel 718, einschließlich hoher Festigkeit, Korrosionsbeständigkeit und ausgezeichneter Leistung bei erhöhten Temperaturen.

- Massenproduktion: MIM ermöglicht die effiziente Massenproduktion komplexer Inconel 718-Teile und ist damit eine kosteneffiziente Alternative zu herkömmlichen Fertigungsmethoden wie Zerspanung oder Schmieden.

Spezifische Inconel 718-Pulvermodelle

Lassen Sie uns nun in die Welt der spezifischen Inconel 718-Pulvermodelle eintauchen. Hier sind 10 beliebte Optionen, jede mit ihren eigenen einzigartigen Eigenschaften:

| Modell | Beschreibung | Wesentliche Merkmale |

|---|---|---|

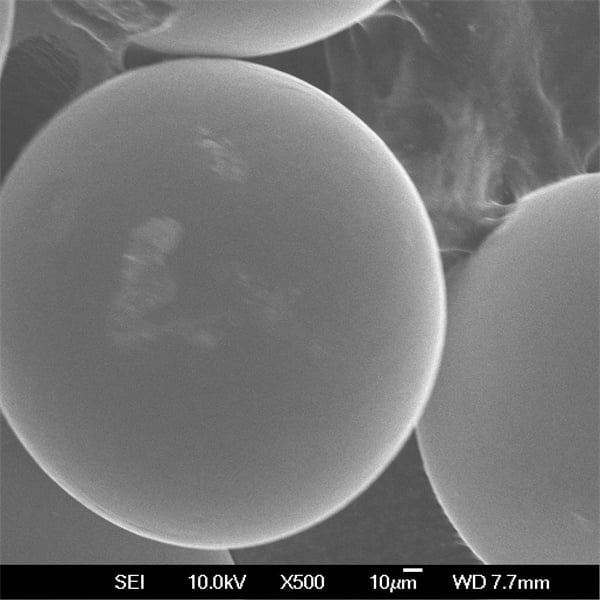

| AMCP AM 718 | Ein gasverdüstes Inconel 718-Pulver mit ausgezeichneter Fließfähigkeit und Packungsdichte, ideal für komplexe Geometrien. | - Hohe Sphärizität für gleichmäßiges Fließen - Gleichmäßige Partikelgrößenverteilung - Gutes Sinterverhalten |

| Höganäs AM 267 | Ein mit Stickstoff atomisiertes Inconel 718-Pulver, das für seine hohe Reinheit und Sauberkeit bekannt ist und zu hervorragenden mechanischen Eigenschaften führt. | - Niedriger Sauerstoff- und Stickstoffgehalt - Enge Partikelgrößenverteilung - Hervorragend geeignet für anspruchsvolle Anwendungen |

| Schreiner Inj718 | Ein gaszerstäubtes Inconel 718-Pulver, das speziell für MIM entwickelt wurde und eine gute Fließfähigkeit und ein gut definiertes Gefüge aufweist. | - Optimiert für den MIM-Prozess - Gleichmäßiges Fließverhalten - Vorhersagbares Sinterverhalten |

| Materion MEtalMIM 718 | Ein gasverdüstes Inconel 718-Pulver, bei dem der Schwerpunkt auf der Erzielung einer hohen Dichte und Festigkeit nach dem Sintern liegt. | - Fördert die Verdichtung während des Sinterns - Liefert hervorragende mechanische Eigenschaften - Geeignet für Hochleistungsanwendungen |

| Sondermetalle AM718 | Ein mit Stickstoff atomisiertes Inconel 718-Pulver, das für seine außergewöhnliche Verschleißfestigkeit und hohe Ermüdungsfestigkeit bekannt ist. | - Verbesserte Verschleißeigenschaften - Hervorragende Ermüdungseigenschaften - Ideal für stark beanspruchte Bauteile |

| Admatec MIM 718 | Ein gasverdüstes Inconel 718-Pulver, das für eine hervorragende Formfüllfähigkeit formuliert wurde, die für komplizierte Teile entscheidend ist. | - Optimierte Strömung für komplexe Geometrien - Reduziert Formteilfehler - Ermöglicht eine endformnahe Produktion |

| Sandvik Osprey AM 718 | Ein mit Stickstoff atomisiertes Inconel 718-Pulver, das für seine hervorragende Oberflächenqualität und gute Korrosionsbeständigkeit bekannt ist. | - Erzeugt Teile mit glatten Oberflächen - Verbessert die Beständigkeit gegen korrosive Umgebungen - Ideal für Anwendungen, die ein poliertes Aussehen und Korrosionsschutz erfordern |

| AP&C AP MIM 718 | Ein gasverdüstes Inconel 718-Pulver mit dem Schwerpunkt auf Kosteneffizienz bei gleichzeitiger Beibehaltung guter mechanischer Eigenschaften. | - Ausgewogene Kosten und Leistung - Geeignet für Anwendungen im mittleren Leistungsbereich - Bietet eine wettbewerbsfähige Option |

| Praxair AM 718 | Ein gasverdüstes Inconel 718-Pulver, das für seine strenge chemische Kontrolle bekannt ist und gleichbleibende Materialeigenschaften gewährleistet. | - Präzise Kontrolle über die Elementzusammensetzung - Vorhersagbares Materialverhalten - Ideal für Anwendungen, die eine konstante Leistung erfordern |

Bei der Auswahl zu berücksichtigende Faktoren Inconel 718-Pulver

Sie haben ein ganzes Arsenal an Inconel 718-Pulvermodellen zur Verfügung, aber wie wählen Sie das richtige für Ihr Projekt aus? Hier sind einige entscheidende Faktoren zu berücksichtigen:

- Teil Komplexität: Sehr komplizierte Geometrien erfordern möglicherweise Pulver mit außergewöhnlicher Fließfähigkeit wie Admatec MIM 718 oder AMCP AM 718.

- Leistungsanforderungen: Für Anwendungen, die höchste Festigkeit und Verschleißfestigkeit erfordern, eignen sich Pulver wie Special Metals AM718 oder Höganäs AM 267.

- Oberfläche: Wenn eine glatte, polierte Oberfläche von entscheidender Bedeutung ist, sind Sandvik Osprey AM 718 oder Pulver mit Schwerpunkt auf der Oberflächengüte ideal.

- Kostenüberlegungen: AP&C AP MIM 718 bietet ein ausgewogenes Verhältnis zwischen Kosten und Leistung, während Carpenter Inj718 speziell für die kostengünstige MIM-Verarbeitung entwickelt wurde.

- Fähigkeiten der Lieferanten: Recherchieren Sie den Ruf und das Fachwissen potenzieller Pulverlieferanten. Suchen Sie nach Unternehmen, die Erfahrung in der Herstellung von Inconel 718-Pulver haben und sich der Qualitätskontrolle verpflichtet fühlen.

Anwendungen von Inconel 718-Pulver über MIM

Inconel 718-Pulver eröffnet, wenn es durch MIM nutzbar gemacht wird, einen Schatz an potenziellen Anwendungen in verschiedenen Branchen:

- Luft- und Raumfahrt: Turbinenschaufeln, Ventile und andere Hochtemperatur- und Hochbelastungskomponenten in Düsentriebwerken und Raumfahrzeugen profitieren von der außergewöhnlichen Leistungsfähigkeit von Inconel 718.

- Öl und Gas: Bohrlochwerkzeuge, Bohrlochkopfkomponenten und Ventile, die in rauen Bohrlochumgebungen eingesetzt werden, erfordern die Festigkeit und Korrosionsbeständigkeit von Inconel 718.

- Medizinische Geräte: Chirurgische Instrumente, Implantate und andere medizinische Geräte, die Biokompatibilität und Haltbarkeit erfordern, können aus Inconel 718-Pulver hergestellt werden.

- Chemische Verarbeitung: Pumpen, Ventile und andere Komponenten, die aggressiven Chemikalien ausgesetzt sind, profitieren von der hervorragenden Korrosionsbeständigkeit von Inconel 718.

- Elektronik: Kühlkörper und andere Komponenten, die bei hohen Temperaturen arbeiten, können durch MIM mit Inconel 718-Pulver hergestellt werden.

Vorteile der Verwendung Inconel 718-Pulver für MIM

Im Folgenden finden Sie eine Aufschlüsselung der überzeugenden Vorteile, die Inconel 718-Pulver zu einem Champion in der MIM-Arena machen:

- Komplexe Geometrien: MIM mit Inconel 718-Pulver ermöglicht die Herstellung komplizierter, endkonturnaher Teile, wodurch sich die Notwendigkeit einer komplexen und teuren Bearbeitung verringert.

- Außergewöhnliche mechanische Eigenschaften: Die durch MIM hergestellten Teile behalten die hervorragenden mechanischen Eigenschaften von Inconel 718 bei, einschließlich hoher Festigkeit, ausgezeichneter Hochtemperaturleistung und hervorragender Korrosionsbeständigkeit.

- Massenproduktion: MIM ermöglicht die kostengünstige Massenproduktion komplexer Inconel 718-Teile und ist damit eine echte Alternative zu herkömmlichen Fertigungsmethoden.

- Flexibilität bei der Gestaltung: MIM mit Inconel 718-Pulver bietet im Vergleich zu herkömmlichen Techniken eine größere Designfreiheit und ermöglicht die Herstellung komplizierter Merkmale und interner Kanäle.

- Materialeffizienz: MIM minimiert den Materialabfall im Vergleich zu herkömmlichen Methoden wie der maschinellen Bearbeitung, was zu einem nachhaltigeren Fertigungsprozess führt.

Nachteile und Überlegungen

Inconel 718-Pulver für MIM bietet zwar eine Fülle von Vorteilen, doch müssen auch einige Einschränkungen und Überlegungen beachtet werden:

- Höhere Anfangskosten: Der Aufbau einer MIM-Infrastruktur kann im Vergleich zu herkömmlichen Verfahren teurer sein. Diese Kosten können jedoch durch die Effizienz und den geringeren Ausschuss, die mit MIM für die Großserienproduktion verbunden sind, ausgeglichen werden.

- Beschränkungen der Teilegröße: Die derzeitige MIM-Technologie eignet sich möglicherweise nicht für sehr große oder sehr kleine Teile. Der ideale Größenbereich für MIM mit Inconel 718-Pulver liegt in der Regel zwischen einigen Millimetern und mehreren Zentimetern.

- Oberflächengüte: Während einige Inconel 718-Pulvermodelle gute Oberflächengüten bieten, können bei MIM-Teilen zusätzliche Nachbearbeitungsschritte wie Polieren oder maschinelle Bearbeitung erforderlich sein, um die gewünschte Ästhetik oder engere Toleranzen zu erreichen.

- Materialeigenschaften: Obwohl MIM viele der Eigenschaften von Inconel 718 beibehält, kann es im Vergleich zu Knetformen von Inconel 718 zu leichten Abweichungen in der Kornstruktur und den mechanischen Eigenschaften kommen. Dies ist ein entscheidender Faktor, der bei Anwendungen, die absolute Spitzenleistungen erfordern, zu berücksichtigen ist.

- Komplexität der Prozesse: MIM ist ein mehrstufiger Prozess, der eine sorgfältige Kontrolle jeder einzelnen Phase erfordert, von der Vorbereitung des Rohmaterials bis zum Entbindern und Sintern. Die Zusammenarbeit mit einem erfahrenen MIM-Hersteller ist entscheidend, um eine gleichbleibende Qualität und erfolgreiche Ergebnisse zu gewährleisten.

FAQ

F: Ist Inconel 718-Pulver für MIM fester als bearbeiteter Inconel 718?

A: In den meisten Fällen sind die mechanischen Eigenschaften von MIM-gefertigtem Inconel 718 mit denen von maschinell bearbeitetem Inconel 718 vergleichbar. Allerdings kann es aufgrund des MIM-Verfahrens zu leichten Abweichungen in der Kornstruktur kommen. Für Anwendungen, die die absolut höchste Festigkeit erfordern, ist geschmiedetes Inconel 718 möglicherweise die bessere Wahl.

F: Kann Inconel 718-Pulver für den 3D-Druck verwendet werden?

A: Ja, Inconel 718-Pulver kann in einigen 3D-Druckverfahren wie Laserstrahlschmelzen (LBM) verwendet werden. Allerdings kann der 3D-Druck von Inconel 718 im Vergleich zum MIM-Verfahren aufgrund von Faktoren wie höheren Anforderungen an die Laserstärke und möglicher Rissbildung während des Prozesses eine größere Herausforderung darstellen. MIM bietet eine bewährte und potenziell kostengünstigere Lösung für komplexe Inconel 718-Teile.

F: Wie hoch sind die Kosten für Inconel 718-Pulver für MIM im Vergleich zu anderen Herstellungsverfahren?

A: Bei der Großserienfertigung komplexer Teile kann MIM mit Inconel 718-Pulver kostengünstiger sein als herkömmliche Verfahren wie Zerspanen oder Schmieden. Die Vorlaufkosten für die MIM-Einrichtung mögen höher sein, aber diese werden durch die Effizienz und den geringeren Abfall, der mit MIM verbunden ist, ausgeglichen.

F: Welche zukünftigen Fortschritte sind beim MIM mit Inconel 718-Pulver zu erwarten?

A: Forschung und Entwicklung werden fortgesetzt, um die Möglichkeiten des MIM mit Inconel 718-Pulver zu verbessern. Dazu gehören Fortschritte in der Pulvertechnologie für eine noch bessere Fließfähigkeit und Packungsdichte, was zu komplizierteren Geometrien führt. Außerdem wird an der Optimierung des MIM-Prozesses gearbeitet, um die mechanischen Eigenschaften von Inconel 718 noch weiter an die von Knetwerkstoffen anzunähern.

Über 3DP mETAL

Produktkategorie

KONTAKT

Hast du Fragen? Schick uns jetzt eine Nachricht! Nach Eingang deiner Nachricht bearbeiten wir deine Anfrage im Team.