Stellen Sie sich vor, Sie hätten die Macht, einen Klumpen geschmolzenen Metalls in eine Million winziger, perfekt runder Partikel zu verwandeln. Das ist die Magie von Ausrüstung zur Zerstäubung von MetallpulverMetallpulver ist ein technologisches Wunderwerk, das die Grundlage für unzählige Industriezweige bildet. Von den leichten Bauteilen in Ihrem Auto bis hin zu den lebensrettenden Implantaten in Ihrem Körper - Metallpulver spielen eine entscheidende Rolle bei der Gestaltung unserer Welt. Aber wie genau funktionieren diese Geräte, und mit welchen Methoden werden diese mikroskopischen Wunderwerke hergestellt? Schnallen Sie sich an, denn wir tauchen tief in die faszinierende Welt der Metallpulverzerstäubung ein!

Der Geschwindigkeitsdämon der Pulverproduktion

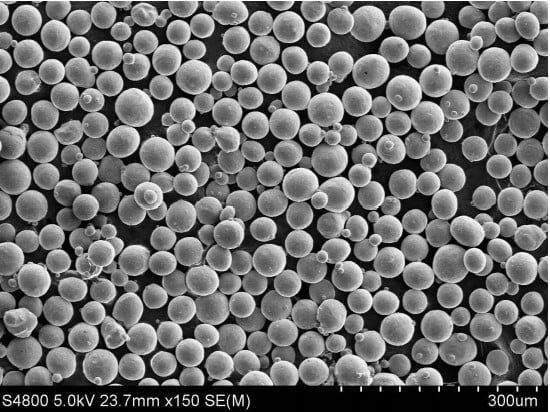

Gasverdüsung ist eine weit verbreitete Methode zur Herstellung von kugelförmigen Pulvern mit einer engen Partikelgrößenverteilung. So funktioniert es:

- Das Schmelzen des Metalls: Das metallische Ausgangsmaterial wird zunächst in einem Ofen geschmolzen, in der Regel einem Induktionsofen, der elektromagnetische Felder nutzt, um das Metall effizient zu erhitzen und die Verunreinigung zu minimieren.

- The Big Squeeze: Das geschmolzene Metall wird dann mit hohem Druck durch eine winzige Düse gepresst. Stellen Sie sich vor, Sie quetschen Zahnpasta aus einer Tube, aber mit geschmolzenem Metall und viel mehr Kraft!

- Gasförmige Störung: Ein Hochgeschwindigkeitsgasstrom, häufig Inertgase wie Stickstoff oder Argon, unterbricht den Strom des geschmolzenen Metalls beim Austritt aus der Düse. Durch dieses starke Aufbrechen entsteht ein feiner Nebel aus Metalltröpfchen.

- Verfestigung im Flug: Während die winzigen Tröpfchen durch die Kammer wandern, kühlen sie schnell ab und verfestigen sich zu kugelförmigen Metallpulverpartikeln.

- Abtrennung und Sammlung: Die abgekühlten Pulverpartikel werden mit Hilfe von Zyklonen oder Filtern aus dem Gasstrom abgeschieden, und voilà! Sie haben eine Charge unberührten Metallpulvers, das für die weitere Verarbeitung bereit ist.

Stellen Sie sich die Gaszerstäubung wie einen Hightech-Regenschauer aus Metall vor. Das geschmolzene Metall ist der Regen, die Düse ist der Wolkenkopf, und der Gasstrom ist der Wind, der die Regentropfen in kleinere, gleichmäßige Tröpfchen zerteilt. Diese Methode eignet sich hervorragend zur Herstellung hochwertiger Pulver für anspruchsvolle Anwendungen wie die additive Fertigung (3D-Druck) und Hochleistungskomponenten.

Vorteile der Gaszerstäubung

- Sphärische Pulver: Die Gaszerstäubung erzeugt hochgradig kugelförmige Pulver mit hervorragender Fließfähigkeit, die sich ideal für den 3D-Druck und andere Pulverbettfusionsverfahren eignen.

- Enge Größenverteilung: Der kontrollierte Gasstrom ermöglicht eine genaue Steuerung der Partikelgrößenverteilung und gewährleistet so gleichbleibende Eigenschaften des Endprodukts.

- Hohe Reinheit: Durch den Einsatz von Inertgasen werden Oxidation und Verunreinigung während des Prozesses minimiert, was zu hochreinen Pulvern führt.

Nachteile der Gaszerstäubung:

- Hoher Energieverbrauch: Die Verarbeitung von Hochdruckgas und geschmolzenem Metall erfordert einen beträchtlichen Energieaufwand, was das Verfahren relativ teuer macht.

- Begrenzte Produktionsraten: Im Vergleich zu anderen Verfahren weist die Gaszerstäubung in der Regel geringere Produktionsraten auf, so dass sie sich weniger für Anwendungen mit hohen Stückzahlen eignet.

Der Spinnspezialist für diverse Pulver

Zentrifugalzerstäubung bietet einen anderen Ansatz, bei dem die Zentrifugalkraft zur Herstellung von Metallpulvern genutzt wird. Hier ist die Aufschlüsselung:

- Geschmolzenes Metall, wieder: Ähnlich wie bei der Gasverdüsung wird das metallische Ausgangsmaterial zunächst in einem Ofen geschmolzen.

- Spinning Into Action: Das geschmolzene Metall wird dann in eine sich schnell drehende Scheibe oder Form geleitet. Stellen Sie sich eine Töpferscheibe vor, die sich mit halsbrecherischer Geschwindigkeit dreht, aber statt Ton schleudert sie geschmolzenes Metall!

- Die Zentrifugalkraft übernimmt: Wenn sich die Scheibe mit hoher Geschwindigkeit dreht, schleudert die Zentrifugalkraft das geschmolzene Metall nach außen in Richtung Peripherie.

- Sich zu trennen ist schwer (aber lohnend): Das geschmolzene Metall zerfällt aufgrund der Zentrifugalkraft und der Oberflächenspannung in feine Tröpfchen. Diese Tröpfchen erstarren dann beim Abkühlen in der umgebenden Atmosphäre zu Metallpulverpartikeln.

- Sammeln der mikroskopischen Belohnung: Die Metallpulverpartikel werden mit Hilfe von Filtern oder Zyklonen aus der Kammer gesammelt.

Stellen Sie sich die Zentrifugalzerstäubung als eine Hochgeschwindigkeits-Metallspritzerparty vor. Die sich drehende Scheibe wirkt wie eine Zentrifuge und schleudert das geschmolzene Metall nach außen, wo es in einen Schauer winziger Partikel zerfällt. Dieses Verfahren eignet sich besonders für die Herstellung von Pulvern mit einer breiteren Partikelgrößenverteilung und damit für Anwendungen wie das Metallspritzgießen (MIM) und das thermische Spritzen.

Vorteile der Zentrifugalzerstäubung:

- Vielseitige Partikelgrößen: Die Zentrifugalzerstäubung ermöglicht im Vergleich zur Gaszerstäubung ein breiteres Spektrum an Partikelgrößenverteilungen und bietet damit eine größere Flexibilität für unterschiedliche Anwendungen.

- Relativ niedriger Energieverbrauch: Im Vergleich zur Gaszerstäubung wird bei dieser Methode weniger Energie zur Erzeugung der Zerstäubungskraft benötigt, was sie für bestimmte Anwendungen möglicherweise kostengünstiger macht.

- Höhere Produktionsraten: Mit der Zentrifugalzerstäubung können höhere Produktionsraten als mit der Gaszerstäubung erzielt werden, so dass sie sich besser für die Herstellung großer Mengen an Pulver eignet.

Nachteile der Zentrifugalzerstäubung:

- Weniger kugelförmige Pulver: Die durch Zentrifugalzerstäubung erzeugten Pulver sind im Vergleich zur Gaszerstäubung weniger kugelförmig. Dies kann sich auf die Fließfähigkeit und die Packungsdichte auswirken, was bei einigen Anwendungen ein Nachteil sein kann.

- Potenzial für interne Defekte: Aufgrund der schnellen Erstarrung bei der Zentrifugalzerstäubung besteht eine höhere Wahrscheinlichkeit für interne Defekte wie Porosität in den Pulverpartikeln. Dies kann sich auf die mechanischen Eigenschaften des Endprodukts auswirken.

Die Wahl zwischen Gas- und Zentrifugalzerstäubung:

Die Entscheidung zwischen Gas- und Zentrifugalzerstäubung hängt von mehreren Faktoren ab, u. a:

- Gewünschte Pulvereigenschaften: Wenn stark kugelförmige Pulver mit einer engen Größenverteilung entscheidend sind, ist die Gaszerstäubung die bevorzugte Wahl. Für breitere Größenverteilungen kann die Zentrifugalzerstäubung geeignet sein.

- Bewerbungsvoraussetzungen: Die spezifische Anwendung bestimmt die erforderlichen Pulvereigenschaften. So sind für den 3D-Druck häufig hochgradig kugelförmige Pulver erforderlich, während beim thermischen Spritzen die Anforderungen an die Partikelgröße flexibler sein können.

- Produktionsvolumen: Steht die Produktion hoher Stückzahlen im Vordergrund, kann die Zentrifugalzerstäubung aufgrund ihrer höheren Produktionsraten eine kostengünstigere Option sein.

Jenseits von Gas und Zentrifugal: Die Erforschung anderer Zerstäubungstechniken

Gas- und Zentrifugalzerstäubung sind die gebräuchlichsten Methoden, aber es gibt auch andere Techniken, die für bestimmte Anwendungen eingesetzt werden:

- Wasserzerstäubung: Bei diesem Verfahren wird ein Hochdruck-Wasserstrahl verwendet, um den geschmolzenen Metallstrom aufzubrechen. Es ist kostengünstig, erzeugt aber weniger kugelförmige Pulver mit einer breiteren Größenverteilung und ist daher für weniger anspruchsvolle Anwendungen geeignet.

- Elektrolytische Zerstäubung: Bei dieser Technik wird das metallische Ausgangsmaterial mit Hilfe einer Elektrolysezelle in Partikel zerlegt. Es bietet eine hohe Reinheit und Kontrolle über die Partikelgröße, ist aber in Bezug auf die Produktionskapazität und die Metallarten begrenzt.

- Schnelle Erstarrungstechniken: Bei Verfahren wie dem Schmelzspinnen und der Laserzerstäubung wird das geschmolzene Metall schnell erstarrt, was zu einzigartigen Pulvereigenschaften wie amorphen Strukturen oder sehr feinen Teilchengrößen führt. Diese Verfahren werden für spezielle Anwendungen in Forschung und Entwicklung eingesetzt.

Schlüsselkomponenten von Metallpulver-Zerstäubungsgeräte

Unabhängig von der spezifischen Zerstäubungsmethode sind einige Schlüsselkomponenten den meisten Anlagen gemeinsam:

- Schmelzofen: Diese Einheit, in der Regel ein Induktionsofen, erhitzt das metallische Ausgangsmaterial bis zu seinem geschmolzenen Zustand.

- Zerstäubungskammer: In dieser geschlossenen Kammer befindet sich die Zerstäubungsdüse, die Scheibe oder ein anderes Zerstäubungselement.

- Zerstäubendes Medium: Der Gasstrom (Inertgas bei der Gaszerstäubung) oder die sich drehende Scheibe (bei der Zentrifugalzerstäubung) sorgen für die Kraft, mit der das geschmolzene Metall aufgebrochen wird.

- Kühlsystem: Ein Kühlsystem kühlt die Metalltröpfchen auf ihrem Weg durch die Kammer schnell ab und fördert so die Verfestigung zu Pulverpartikeln.

- Trenn- und Sammelsystem: Zyklone oder Filter trennen die Metallpulverpartikel aus dem Gasstrom oder der umgebenden Atmosphäre.

- Kontrollsystem: Ein Steuerungssystem überwacht und regelt verschiedene Parameter wie Ofentemperatur, Gasdurchsatz und Scheibendrehzahl für eine optimale Pulverproduktion.

Prozessparameter der Metallpulverzerstäubungsanlage

Die Eigenschaften des fertigen Metallpulvers hängen in hohem Maße von den Prozessparametern ab, die in der Zerstäubungsanlage verwendet werden. Einige kritische Parameter sind:

- Schmelztemperatur: Die Temperatur, bei der das Metall geschmolzen wird, hat einen erheblichen Einfluss auf die Viskosität und die Fließeigenschaften des geschmolzenen Metalls, was sich letztlich auf die Größe und die Morphologie der Pulverteilchen auswirkt.

- Zerstäubungsdruck/Geschwindigkeit: Bei der Gaszerstäubung spielen der Gasdruck und bei der Zentrifugalzerstäubung die Scheibendrehzahl eine entscheidende Rolle für die Kraft, die zum Aufbrechen des geschmolzenen Metallstroms eingesetzt wird. Höherer Druck/Drehzahl führt zu feineren Pulverpartikeln.

- Abkühlungsrate: Die Geschwindigkeit, mit der die Metalltröpfchen abkühlen, bestimmt die Mikrostruktur und die Eigenschaften der Pulverteilchen. Eine schnelle Abkühlung kann zur Bildung von Nicht-Gleichgewichtsphasen oder sogar amorphen Strukturen führen.

Die Anwendung für das Metallpulver bestimmt die optimalen Prozessparameter. Für den 3D-Druck sind beispielsweise feinere Pulver mit einer engen Größenverteilung erforderlich, die durch spezifische Einstellungen für Schmelztemperatur, Zerstäubungsdruck und Kühlrate erreicht werden.

Die Anwendung von Metallpulver-Zerstäubungsgeräte

Metallpulver, die mit Hilfe von Zerstäubungsanlagen hergestellt werden, finden in einer Vielzahl von Branchen Anwendung. Hier sind einige wichtige Beispiele:

- Additive Fertigung (3D-Druck): Metallpulver sind ein Eckpfeiler von 3D-Drucktechnologien wie Laserstrahlschmelzen und Elektronenstrahlschmelzen. Die kugelförmige Form und die enge Größenverteilung von gaszerstäubten Pulvern eignen sich besonders gut für diese Verfahren und ermöglichen die Herstellung komplexer, nahezu endkonturierter Metallkomponenten.

- Metall-Spritzgießen (MIM): Zentrifugalzerstäubungspulver mit einer breiteren Größenverteilung werden häufig für MIM verwendet. MIM ermöglicht die Massenproduktion komplexer Metallteile mit komplizierten Formen, wobei die hervorragende Fließfähigkeit von Metallpulvern genutzt wird.

- Thermisches Spritzen: Metallpulver werden in thermischen Spritzverfahren wie Plasmaspritzen und Hochgeschwindigkeitsflammspritzen (HVOF) verwendet, um verschleißfeste Beschichtungen, korrosionsbeständige Schichten und funktional abgestufte Materialien auf verschiedenen Substraten zu erzeugen. Die Wahl der Pulvereigenschaften, einschließlich Größe, Form und Zusammensetzung, ist entscheidend für das Erreichen der gewünschten Beschichtungseigenschaften.

- Luft- und Raumfahrt und Verteidigung: Die Zerstäubung von Metallpulvern spielt in der Luft- und Raumfahrt sowie im Verteidigungsbereich eine wichtige Rolle. Die Möglichkeit, durch 3D-Druck und andere pulverbasierte Technologien leichte, hochfeste Metallkomponenten herzustellen, revolutioniert die Konstruktion von Flugzeugen und Raumfahrzeugen. Darüber hinaus wird das thermische Spritzen mit Metallpulvern eingesetzt, um die Leistung und Lebensdauer kritischer Komponenten in diesen anspruchsvollen Umgebungen zu verbessern.

- Automobilindustrie: Die Automobilindustrie setzt zunehmend Metallpulver für Komponenten wie Motorteile, Getriebe und leichte Karosseriestrukturen ein. Der 3D-Druck von Metall ermöglicht die Herstellung komplexer, leistungsstarker Komponenten mit geringerem Gewicht, was zu einer verbesserten Kraftstoffeffizienz und Gesamtleistung des Fahrzeugs führt.

- Medizinische Implantate: Metallpulver werden zur Herstellung biokompatibler Implantate wie Hüftprothesen und Kniegelenke verwendet. Durch die Möglichkeit, die Eigenschaften des Pulvers individuell anzupassen, können Implantate mit hervorragender Biokompatibilität und mechanischen Eigenschaften hergestellt werden, die dem natürlichen Knochengewebe sehr ähnlich sind.

- Elektronik und Konsumgüter: Metallpulver finden in der Elektronik Anwendung für Komponenten wie Kühlkörper und EMI-Abschirmung. Darüber hinaus wird der 3D-Druck von Metallen für die Herstellung individueller Konsumgüter wie Schmuck und Sportgeräte erforscht.

Die Zukunft der Metallpulverzerstäubungsanlagen

Die Zukunft der Metallpulverzerstäubungsanlagen ist voller spannender Möglichkeiten. Hier sind einige wichtige Trends, die es zu beachten gilt:

- Entwicklung neuartiger Zerstäubungstechniken: Die Forscher erforschen neue Zerstäubungstechniken wie Ultraschall- und Rotationszerstäubung, die potenzielle Vorteile in Bezug auf die Pulvermorphologie, die Größenverteilung und die Produktionseffizienz bieten.

- Fortgeschrittene Prozesskontrollsysteme: Kontinuierliche Fortschritte in der Automatisierungs- und Sensortechnik führen zur Entwicklung immer ausgefeilterer Prozesssteuerungssysteme für Zerstäubungsanlagen. Diese Systeme ermöglichen die Überwachung und Optimierung von Prozessparametern in Echtzeit und gewährleisten eine gleichbleibende und hochwertige Pulverproduktion.

- Fokus auf Nachhaltigkeit: Bei der Zerstäubung von Metallpulver wird zunehmend Wert auf die Entwicklung nachhaltiger Verfahren gelegt. Dazu gehört die Erforschung von Möglichkeiten zur Verringerung des Energieverbrauchs, zur Minimierung des Abfallaufkommens und zur Verwendung recycelter Materialien im Pulverherstellungsprozess.

- Integration mit additiver Fertigung: Mit der weiteren Entwicklung des 3D-Drucks von Metallen wird es eine engere Integration zwischen Zerstäubungsanlagen und 3D-Drucksystemen geben. Dies könnte die Entwicklung von In-situ-Zerstäubungstechniken beinhalten, bei denen Metallpulver auf Abruf für den sofortigen Einsatz in 3D-Druckverfahren hergestellt werden.

Zusammenfassend lässt sich sagen, dass Metallpulverzerstäubungsanlagen eine transformative Rolle bei der Gestaltung unserer Welt spielen. Von den komplizierten Komponenten in unseren Autos bis hin zu den lebensrettenden Implantaten in unserem Körper revolutionieren Metallpulver unzählige Branchen. Da die Technologie weiter voranschreitet, können wir noch mehr innovative Anwendungen und Fortschritte in den folgenden Bereichen erwarten Ausrüstung zur Zerstäubung von Metallpulverund verschiebt die Grenzen des Möglichen in der Welt der Materialwissenschaft und Fertigung.

FAQ

| Frage | Antwort |

|---|---|

| Welche verschiedenen Arten von Metallpulverzerstäubungsanlagen gibt es? | Die beiden gängigsten Verfahren sind die Gaszerstäubung und die Zentrifugalzerstäubung. Andere Methoden sind die Wasserzerstäubung, die elektrolytische Zerstäubung und Schnellverfestigungstechniken. |

| Welche Faktoren beeinflussen die Wahl der Zerstäubungsmethode? | Die gewünschten Pulvereigenschaften (Größe, Form, Verteilung), die Anwendungsanforderungen und das Produktionsvolumen sind entscheidende Faktoren. |

| Was sind die wichtigsten Komponenten von Metallpulverzerstäubungsanlagen? | Schmelzofen, Zerstäubungskammer, Zerstäubungsmedium, Kühlsystem, Abscheide- und Sammelsystem und Kontrollsystem. |

| Was sind einige kritische Prozessparameter bei der Metallpulverzerstäubung? | Die Schmelztemperatur, der Zerstäubungsdruck/die Zerstäubungsgeschwindigkeit und die Abkühlgeschwindigkeit haben einen erheblichen Einfluss auf die endgültigen Pulvereigenschaften. |

| Was sind die wichtigsten Anwendungen von Metallpulvern, die durch Zerstäubung hergestellt werden? | Additive Fertigung (3D-Druck), Metall-Spritzguss (MIM), thermisches Spritzen, Luft- und Raumfahrt und Verteidigung, Automobilindustrie, medizinische Implantate und Elektronik sind einige der wichtigsten Anwendungen. |

| Welche zukünftigen Trends gibt es bei Metallpulver-Zerstäubungsanlagen? | Die Entwicklung neuartiger Zerstäubungstechniken, fortschrittlicher Prozesssteuerungssysteme, der Fokus auf Nachhaltigkeit und die Integration mit der additiven Fertigung sind einige spannende Trends, die es zu beobachten gilt. |

Über 3DP mETAL

Produktkategorie

KONTAKT

Hast du Fragen? Schick uns jetzt eine Nachricht! Nach Eingang deiner Nachricht bearbeiten wir deine Anfrage im Team.