Stellen Sie sich ein Herstellungsverfahren vor, das die komplizierte Designfreiheit des Kunststoffspritzgusses mit der unvergleichlichen Stärke und Haltbarkeit von Metall verbindet. Das ist die Magie von MIM-Technologie, ein Wendepunkt in der Welt der Metallbearbeitung.

Dieser Artikel taucht in die faszinierende Welt der MIM-Technologie ein und beleuchtet ihre Feinheiten, Anwendungen, Vorteile und Überlegungen. Also, schnallen Sie sich an und machen Sie sich bereit, eine Technologie zu entdecken, die die Grenzen dessen, was in der Metallfertigung möglich ist, verschiebt.

Der MIM-Prozess

MIM funktioniert nach einem täuschend einfachen Prinzip. Hier ist eine Aufschlüsselung der beteiligten Schritte:

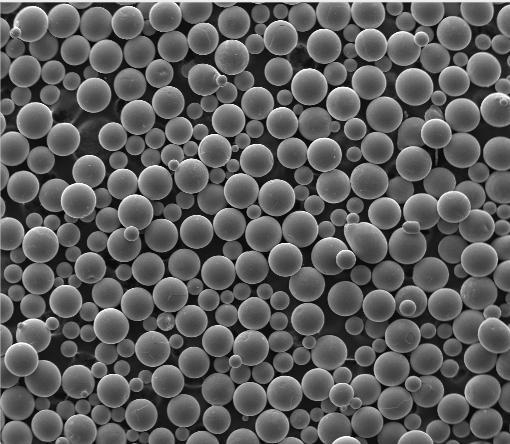

- Pulver-Kraftwerk: Die Reise beginnt mit fein pulverisiertem Metall, das einem Metallstaub ähnelt. Dieses Pulver kann aus verschiedenen Metallen bestehen, darunter Stahl, Edelstahl, Titan und sogar exotische Legierungen.

- Binder Bonding: Stellen Sie sich vor, Sie mischen das Metallpulver mit einem speziellen Bindemittel, das wie ein Klebstoff alles zusammenhält. Dieses Gemisch, das so genannte Ausgangsmaterial, ist das formbare Material für den nächsten Schritt.

- Injektions-Intuition: Das Ausgangsmaterial wird dann unter hohem Druck in einen präzise konstruierten Formhohlraum gespritzt. Stellen Sie sich das so vor, als würden Sie Play-Doh in eine Ausstechform pressen, nur mit viel ausgefeilteren Maschinen.

- Formgebung: Nach dem Einspritzen nimmt das Ausgangsmaterial die Form des Formhohlraums an und bildet ein endkonturnahes Bauteil. Diese endkonturnahe Form bezieht sich auf ein Teil, das nur eine minimale Nachbearbeitung erfordert, um seine endgültigen Abmessungen zu erreichen.

- Binder Buh-Bye: In der nächsten Phase wird das Bindemittel durch ein thermisches Entbindungsverfahren entfernt. Dabei können Techniken wie die Lösungsmittelextraktion oder der thermische Abbau zum Einsatz kommen, wobei das Bindemittel im Wesentlichen verdampft und das Metallskelett zurückbleibt.

- Stärkewelle: Der letzte Schritt ist ein Hochtemperatursinterverfahren. Hier werden die Metallteilchen heiß und gemütlich, verschmelzen miteinander und verdichten das Bauteil. Dadurch wird die Festigkeit und strukturelle Integrität des Teils erheblich verbessert.

Stellen Sie sich MIM wie ein ausgeklügeltes metallisches Origami vor, bei dem Metallpulver akribisch zu komplizierten Formen mit beeindruckender Stärke gefaltet wird.

Die Vorteile von MIM-Technologie

Die MIM-Technologie bietet eine Reihe von überzeugenden Vorteilen, die sie zu einer bevorzugten Wahl für verschiedene Fertigungsanwendungen machen. Lassen Sie uns einige der wichtigsten Vorteile näher beleuchten:

- Vielseitiges Design: Im Gegensatz zu traditionellen Metallbearbeitungsmethoden wie Gießen oder Zerspanen bietet MIM außergewöhnliche Designfreiheit. Komplexe Geometrien, komplizierte Details und dünne Wände - MIM bewältigt all das mit Leichtigkeit. Stellen Sie sich die Herstellung von Zahnrädern mit winzigen Zähnen oder komplizierten medizinischen Instrumenten mit empfindlichen Merkmalen vor - MIM macht es möglich.

- Hochvolumig, hochpräzise: MIM eignet sich hervorragend für die Produktion hoher Stückzahlen. Die Fähigkeit, endkonturnahe Formen zu erzeugen, minimiert die Notwendigkeit einer umfangreichen Nachbearbeitung, was zu schnelleren Produktionszyklen und Kosteneinsparungen führt. Darüber hinaus gewährleistet MIM eine außergewöhnliche Maßgenauigkeit, was für Bauteile, die präzise Toleranzen erfordern, entscheidend ist.

- Material Marvel: MIM bietet die Flexibilität, mit einer breiten Palette von Metallpulvern zu arbeiten. Dies ermöglicht die Herstellung von Bauteilen aus hochfesten Stählen, korrosionsbeständigen Legierungen oder sogar leichten Materialien wie Titan.

- Kostenüberlegungen: Zwar können die anfänglichen Einrichtungskosten für das MIM-Verfahren höher sein, doch führen die hohen Produktionskapazitäten und die minimale Nachbearbeitung auf lange Sicht zu erheblichen Kosteneinsparungen. Das macht MIM zu einer überzeugenden Option für die Massenproduktion komplexer Metallteile.

- Spare in der Zeit, so hast du in der Not: MIM ist ein relativ umweltfreundliches Verfahren im Vergleich zu herkömmlichen Methoden. Durch den Near-Net-Shape-Ansatz wird der Materialabfall minimiert, und der kontrollierte Entbinderungsprozess ermöglicht in einigen Fällen die Rückgewinnung und Wiederverwendung von Bindemitteln.

Die MIM-Technologie ist ein vielseitiger Champion, der Designflexibilität, hochpräzise Fertigung, Materialvielfalt und Kosteneffizienz bietet und gleichzeitig die Umweltbelastung minimiert.

Die Anwendungen von MIM-Technologie

Die MIM-Technologie findet in den unterschiedlichsten Branchen Anwendung, von der komplizierten Welt der medizinischen Geräte bis hin zu den riesigen Bereichen der Automobilkomponenten. Hier sind einige prominente Beispiele:

- Medizinische Wundermittel: MIM spielt eine entscheidende Rolle bei der Herstellung komplizierter medizinischer Implantate wie Gelenkersatz, Zahnprothesen und chirurgische Instrumente. Die Fähigkeit, komplexe Formen mit biokompatiblen Materialien herzustellen, macht MIM ideal für diese anspruchsvollen Anwendungen.

- Automotive Advantage: Die Automobilindustrie nutzt MIM für die Herstellung verschiedener Komponenten wie Zahnräder, Kettenräder und Teile des Kraftstoffsystems. MIM eignet sich aufgrund seiner hohen Produktionskapazitäten und seiner Fähigkeit, endkonturnahe Formen mit engen Toleranzen zu erzeugen, perfekt für die schnelllebige Welt der Automobilindustrie.

- Symphonie der Unterhaltungselektronik: Von winzigen Bauteilen in Mobiltelefonen bis hin zu komplizierten Teilen in Wearables - MIM trägt zur Miniaturisierung und Funktionalität der Unterhaltungselektronik bei. Seine Fähigkeit, komplexe Formen mit hoher Präzision herzustellen, passt perfekt zur immer kleiner werdenden Welt der Gadgets.

- Aufstieg der Luft- und Raumfahrt: Die Luft- und Raumfahrtindustrie verlangt nach leichten und dennoch robusten Bauteilen. MIM stellt sich dieser Herausforderung, indem es die Herstellung komplexer Teile aus hochfesten Legierungen mit geringem Gewicht, wie Titan, ermöglicht. Dies führt zu Treibstoffeffizienz und verbesserter Leistung für Flugzeuge und Raumfahrzeuge.

- Feuerwaffen Finesse: MIM spielt in der Feuerwaffenindustrie eine Rolle bei der Herstellung komplizierter Komponenten wie Abzüge, Hämmer und Sicherungen. Dank seiner Fähigkeit, endkonturnahe Formen mit hoher Präzision und außergewöhnlicher Festigkeit herzustellen, eignet es sich für diese anspruchsvollen Anwendungen.

Neben diesen prominenten Beispielen hat die MIM-Technologie auch das Potenzial, verschiedene andere Branchen zu revolutionieren. In dem Maße, wie die Technologie reift und die Kosten wettbewerbsfähiger werden, können wir erwarten, dass sich MIM-Anwendungen auf Bereiche wie die folgenden ausweiten:

- Energie-Infrastruktur: Herstellung komplizierter Komponenten für Pumpen, Ventile und andere wichtige Teile in Stromerzeugungs- und -verteilungsanlagen.

- Telekommunikation: Herstellung von miniaturisierten und hochpräzisen Komponenten für komplexe Telekommunikationsgeräte.

- Sportartikel: Herstellung von leichten und haltbaren Komponenten für Fahrräder, Golfschläger und andere Sportgeräte.

Die Möglichkeiten, die die MIM-Technologie bietet, sind wirklich enorm, und es wird erwartet, dass ihr Einfluss auf verschiedene Branchen in den kommenden Jahren noch zunehmen wird.

Die Merkmale der Zerstäubungstechnologie

Nachdem wir nun die Magie des MIM erforscht haben, wollen wir einen entscheidenden Aspekt näher beleuchten - die Zerstäubungstechnologie. Dieser Prozess ist für die Herstellung der feinen Metallpulver verantwortlich, die die Grundlage für MIM bilden. Hier eine Übersicht über die beiden wichtigsten Zerstäubungstechniken:

- Gaszerstäubung: Stellen Sie sich vor, geschmolzenes Metall wird durch eine Hochdruckdüse gepresst, wobei es in winzige Tröpfchen zerfällt, die in der Luft als feines Metallpulver erstarren. Das ist die Essenz der Gaszerstäubung. Es ist eine vielseitige Technik, die sich für eine Vielzahl von Metallen und Legierungen eignet.

- Wasserzerstäubung: Bei diesem Verfahren wird ein Hochgeschwindigkeits-Wasserstrahl eingesetzt, um geschmolzenes Metall in feine Partikel zu zerteilen. Die Wasserzerstäubung eignet sich besonders gut für die Herstellung von kugelförmigen Metallpulvern und wird häufig für bestimmte Materialien wie Edelstahl verwendet.

Die Wahl der Zerstäubungstechnik hängt von mehreren Faktoren ab, unter anderem von den gewünschten Pulvereigenschaften, der Art des zu verarbeitenden Metalls und den Kostenüberlegungen.

In der folgenden Tabelle sind die wichtigsten Merkmale der einzelnen Zerstäubungstechniken zusammengefasst:

| Merkmal | Gasverdüsung | Wasserzerstäubung |

|---|---|---|

| Prozess | Geschmolzenes Metall, das durch eine Hochdruckdüse gepresst wird | Geschmolzenes Metall wird durch einen Hochgeschwindigkeits-Wasserstrahl zersplittert |

| Morphologie des Pulvers | Im Allgemeinen unregelmäßige Formen | Typischerweise eher kugelförmig |

| Metall-Eignung | Breite Palette von Metallen und Legierungen | Vor allem für bestimmte Materialien wie Edelstahl geeignet |

| Kosten | Im Allgemeinen höhere Kosten | Geringere Kosten im Vergleich zur Gaszerstäubung |

Es ist wichtig zu beachten, dass diese Tabelle einen allgemeinen Vergleich darstellt und es je nach Technologie und Prozessparametern zu Überschneidungen bei den Fähigkeiten kommen kann.

Überlegungen und Grenzen von MIM-Technologie

Obwohl MIM eine Reihe von Vorteilen bietet, ist es wichtig, seine Grenzen und Überlegungen zu kennen, bevor man sich kopfüber in die Materie stürzt. Hier sind einige wichtige Punkte, die Sie im Auge behalten sollten:

- Beschränkungen der Teilegröße: MIM eignet sich am besten für die Herstellung relativ kleiner bis mittelgroßer Bauteile. Die Grenzen ergeben sich aus Faktoren wie der Fähigkeit, die Form zu füllen, und dem Potenzial für interne Risse während der Entbinderungs- und Sinterungsphasen.

- Oberfläche: Mit MIM lassen sich zwar gute Oberflächen erzielen, aber es ist nicht unbedingt ideal für Anwendungen, die eine besonders glatte Oberfläche erfordern. In solchen Fällen können zusätzliche Nachbearbeitungsschritte wie Polieren oder maschinelle Bearbeitung erforderlich sein.

- Auswahl der Materialien: Nicht alle Metalle sind ohne weiteres mit MIM kompatibel. Faktoren wie Schmelzpunkt und Sinterverhalten spielen eine entscheidende Rolle. Refraktärmetalle mit extrem hohem Schmelzpunkt sind aufgrund von Einschränkungen bei den Verarbeitungstemperaturen möglicherweise nicht für MIM geeignet.

- Entwurf für MIM: Um die Vorteile des MIM-Verfahrens voll ausschöpfen zu können, ist es entscheidend, die Bauteile speziell für dieses Verfahren zu konstruieren. Dabei müssen Faktoren wie Wandstärke, Entformungswinkel und mögliche Eigenspannungen während der Verarbeitung berücksichtigt werden.

Wenn Hersteller diese Überlegungen und Einschränkungen kennen, können sie fundierte Entscheidungen darüber treffen, ob MIM für ihre spezifische Anwendung geeignet ist.

FAQ

Hier finden Sie einen Abschnitt mit häufig gestellten Fragen zu MIM-Technologiein klarer und übersichtlicher Tabellenform dargestellt:

| Frage | Antwort |

|---|---|

| Was sind die Vorteile der MIM-Technologie? | Konstruktionsflexibilität, Großserienproduktion, Materialvielfalt, Kosteneffizienz und minimaler Abfall. |

| Was sind einige Anwendungen der MIM-Technologie? | Medizinische Geräte, Automobilkomponenten, Unterhaltungselektronik, Teile für die Luft- und Raumfahrt, Waffenkomponenten und vieles mehr. |

| Welche verschiedenen Arten von Zerstäubungstechniken werden bei MIM verwendet? | Gaszerstäubung und Wasserzerstäubung. |

| Was sind die Grenzen der MIM-Technologie? | Größenbeschränkungen, Einschränkungen bei der Oberflächenbeschaffenheit, Überlegungen zur Materialauswahl und die Notwendigkeit eines Designs nach MIM-Prinzipien. |

| Ist MIM ein umweltfreundliches Verfahren? | MIM ist im Vergleich zu herkömmlichen Metallbearbeitungsmethoden relativ umweltfreundlich, da nur minimaler Materialabfall anfällt und das Bindemittel wiederverwendet werden kann. |

| Wie sind die Zukunftsaussichten der MIM-Technologie? | Es wird erwartet, dass die MIM-Technologie aufgrund ihrer Vorteile und ständigen Weiterentwicklungen in verschiedenen Industriezweigen weiter wachsen und sich durchsetzen wird. |

| Was ist der Unterschied zwischen MIM und anderen Metallbearbeitungsverfahren wie Zerspanung oder Gießen? | MIM bietet im Vergleich zur maschinellen Bearbeitung eine größere Gestaltungsfreiheit und endkonturnahe Formen. Während durch Gießen komplexe Formen hergestellt werden können, bietet MIM oft eine höhere Präzision und bessere Materialeigenschaften. |

| Was sind einige der Herausforderungen im Zusammenhang mit der MIM-Technologie? | Entwicklung kosteneffizienter Methoden für die Verarbeitung einer breiteren Palette von Metallen und Legierungen sowie weitere Fortschritte bei den Entbinderungsverfahren zur Minimierung des Fehlerpotenzials. |

Über 3DP mETAL

Produktkategorie

KONTAKT

Hast du Fragen? Schick uns jetzt eine Nachricht! Nach Eingang deiner Nachricht bearbeiten wir deine Anfrage im Team.