Einführung

Stellen Sie sich eine Welt vor, in der komplexe Metallteile mit der Leichtigkeit und Präzision des Kunststoffspritzgießens hergestellt werden können. Das ist keine Science-Fiction, sondern die Realität von MIM-Technologie. Haben Sie sich jemals gefragt, wie das winzige Zahnrad in Ihrer Uhr oder die komplizierten Komponenten im Motor Ihres Autos hergestellt werden? MIM könnte die Antwort sein! Also, schnallen Sie sich an und machen Sie sich bereit, in die faszinierende Welt der MIM einzutauchen, die die Fertigungsindustrie grundlegend verändert.

Der Prozessablauf der MIM-Technologie

MIM ist keine Zauberei, auch wenn es auf den ersten Blick so erscheinen mag. Hier ist eine Aufschlüsselung des Prozesses:

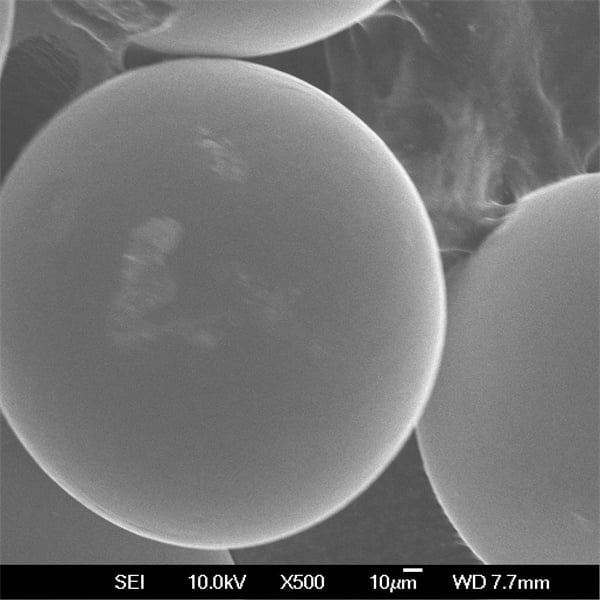

- Mischen der Zutaten: MIM beginnt mit einer Sinfonie von Materialien. Stellen Sie sich vor, dass fein pulverisiertes Metall - z. B. Eisen, rostfreier Stahl oder sogar exotische Legierungen - sorgfältig mit einem speziellen Bindemittel gemischt wird. Dieses Bindemittel wirkt wie ein Klebstoff, der die Metallteilchen während des Formprozesses zusammenhält.

- Spritzgießen: Das so entstandene Gemisch, das so genannte Ausgangsmaterial, wird dann in eine Spritzgießmaschine eingespeist. Stellen Sie sich eine riesige Spritze vor, die diese metallische Paste in einen Formhohlraum drückt, der genau wie das gewünschte Endteil geformt ist. Das Verfahren ist der Herstellung von Plastikspielzeug sehr ähnlich, aber mit einem metallischen Touch!

- Entbinden: Sobald die Form abkühlt und sich verfestigt, muss das Bindemittel entfernt werden. Durch einen sorgfältig kontrollierten thermischen Prozess wird das Bindemittel nach und nach entfernt, wobei ein zerbrechliches Metallskelett zurückbleibt.

- Sintern: Der letzte Schritt ist wie das Backen eines Kuchens. Das entschwartete Teil wird in einen Ofen gelegt und bei hohen Temperaturen (in der Regel um 1400 °C) gesintert. Durch die hohe Hitze verschmelzen die Metallpartikel miteinander, so dass ein starkes und nahezu netzförmiges Endprodukt entsteht.

Merkmale von MIM-Technologie

Was macht MIM also so besonders? Lassen Sie uns einige seiner Hauptmerkmale untersuchen:

- Komplexe Formen: Im Gegensatz zur herkömmlichen Bearbeitung können mit MIM komplizierte und hoch detaillierte Teile mit engen Toleranzen hergestellt werden. Denken Sie an die winzigen Zahnräder mit winzigen Zähnen oder die komplexen inneren Kanäle in einem medizinischen Gerät. MIM bewältigt sie mit Leichtigkeit.

- Hohe Festigkeit und Langlebigkeit: MIM-Teile sind erstaunlich stabil, oft vergleichbar mit Teilen, die mit traditionellen Metallbearbeitungsverfahren wie Gießen oder Schmieden hergestellt werden. Das macht sie ideal für Anwendungen, die eine hohe Leistung erfordern.

- Massenproduktion: MIM zeichnet sich durch die effiziente Herstellung großer Mengen identischer Teile aus. Dies ist ein enormer Vorteil für Branchen wie die Automobil- und Elektronikindustrie, in denen eine gleichbleibende Produktion in hohen Stückzahlen entscheidend ist.

- Vielseitigkeit der Materialien: MIM ist nicht nur auf einige wenige Metalle beschränkt. Es kann eine breite Palette von Materialien verwendet werden, von gewöhnlichen Stählen bis hin zu exotischen Legierungen wie Titan oder sogar einigen Keramiken. Diese Flexibilität ermöglicht es den Ingenieuren, das perfekte Material für die jeweilige Anwendung auszuwählen.

- Kosten-Nutzen-Verhältnis: Für komplexe Teile, die in großen Mengen hergestellt werden, kann MIM eine kostengünstige Alternative zu herkömmlichen Verfahren sein. Durch die Möglichkeit, eine endkonturnahe Form zu erreichen, verringert sich der Bedarf an umfangreichen Nachbearbeitungen, was Zeit und Geld spart.

Die Anwendungsbereiche der MIM-Technologie

Die Fähigkeiten von MIM haben Türen zu verschiedenen Branchen geöffnet. Hier sind nur ein paar Beispiele:

- Automotive: Von komplizierten Zahnrädern und Getriebekomponenten bis hin zu leichten Motorenteilen - MIM macht Autos leichter, stärker und sparsamer.

- Medizinische Geräte: MIM spielt eine entscheidende Rolle bei der Herstellung winziger, komplexer Komponenten für medizinische Geräte wie chirurgische Instrumente, Implantate und Arzneimittelverabreichungssysteme. Die Präzision und die biokompatiblen Materialoptionen machen es zu einer perfekten Lösung für den medizinischen Bereich.

- Luft- und Raumfahrt: Die gewichtssparenden Eigenschaften von MIM werden in der Luft- und Raumfahrtindustrie sehr geschätzt. MIM-Teile sind in Flugzeugtriebwerken, Fahrwerkskomponenten und sogar in Teilen von Raumfahrzeugen zu finden.

- Unterhaltungselektronik: Die komplizierten Details von elektronischen Bauteilen wie Steckern und Gehäusen werden oft mit MIM hergestellt. Die Fähigkeit, komplexe Formen und enge Toleranzen zu handhaben, macht es ideal für die immer kleiner werdende Welt der Elektronik.

- Schusswaffen: MIM wird in der Schusswaffenindustrie zunehmend für die Herstellung komplexer interner Komponenten wie Abzüge und Sicherungen verwendet.

Die Entwicklungstendenzen der MIM-Technologie

Die MIM-Technologie entwickelt sich ständig weiter. Hier sind einige spannende Trends, die Sie im Auge behalten sollten:

- Neue Materialien: Derzeit wird an der Entwicklung neuer Ausgangsmaterialien geforscht, die noch höhere Temperaturen und Drücke aushalten und damit völlig neue Anwendungsmöglichkeiten eröffnen.

- Integration der additiven Fertigung: In Zukunft könnten MIM und additive Fertigungsverfahren wie der 3D-Druck miteinander kombiniert werden. Dies könnte noch komplexere und individuellere Teile ermöglichen.

- Umweltverträgliche Verfahren: Nachhaltigkeit ist ein wachsendes Anliegen. Es werden Anstrengungen unternommen, um umweltfreundlichere Bindemittel und Entbinderungsverfahren zu entwickeln, um die Umweltauswirkungen von MIM zu minimieren.

Vorteile der MIM-Technologie

Wir haben festgestellt, dass MIM ein leistungsfähiges Werkzeug ist, aber lassen Sie uns nun seine spezifischen Vorteile im Vergleich zu anderen Fertigungsmethoden näher beleuchten:

- Gestaltungsfreiheit: MIM glänzt, wenn es um komplexe Geometrien geht. Im Gegensatz zur herkömmlichen Bearbeitung, die durch den Zugang zu den Werkzeugen und die Schnittkräfte begrenzt sein kann, lassen sich mit MIM Teile mit komplizierten Details, Hinterschneidungen und dünnen Wänden herstellen. Dies öffnet die Türen für innovative und funktionellere Designs.

- Near-Net-Shape Manufacturing: MIM-Teile erfordern im Vergleich zu Techniken wie Gießen oder Schmieden nur eine minimale Nachbearbeitung. Dies führt zu erheblichen Kosteneinsparungen und weniger Abfall. Stellen Sie sich ein Teil vor, das aus der Form kommt und schon fast seine endgültige Form hat und nur noch geringfügig nachbearbeitet werden muss. Das ist das Schöne an der Near-Net-Shape-Fertigung.

- Hohe Produktionsraten: MIM zeichnet sich dadurch aus, dass große Mengen identischer Teile schnell und konsistent hergestellt werden können. Das macht es ideal für große Produktionsserien, ein entscheidender Faktor in Branchen wie der Automobil- und Elektronikindustrie.

- Vielseitigkeit der Materialien: Wie bereits erwähnt, bietet MIM eine breite Palette von Materialoptionen. So können die Ingenieure das perfekte Material für die jeweilige Aufgabe wählen, sei es die Festigkeit von Stahl, das geringe Gewicht von Titan oder sogar die Biokompatibilität bestimmter Legierungen für medizinische Anwendungen.

- Enge Toleranzen: MIM-Teile können mit unglaublich präzisen Abmessungen hergestellt werden. Dies ist entscheidend für Anwendungen, bei denen selbst geringe Abweichungen die Leistung beeinträchtigen können. Denken Sie an die komplizierten Zahnräder in einer Uhr oder die empfindlichen Ventile in einem medizinischen Gerät. MIM liefert die erforderliche Präzision.

Überlegungen zur Verwendung MIM-Technologie

Obwohl MIM beeindruckende Vorteile bietet, ist es keine Einheitslösung. Hier sind einige Faktoren, die Sie berücksichtigen sollten, bevor Sie sich für MIM entscheiden:

- Teil Komplexität: MIM eignet sich besonders gut für komplexe Geometrien. Für einfachere Formen sind andere Techniken wie die spanende Bearbeitung oder das Stanzen möglicherweise kostengünstiger.

- Produktionsvolumen: MIM eignet sich hervorragend für die Großserienproduktion. Für Kleinserien, Prototypen oder Einzelteile sind andere Verfahren möglicherweise besser geeignet.

- Materielle Beschränkungen: MIM bietet zwar eine breite Palette von Werkstoffen, ist aber möglicherweise nicht für jeden Bedarf geeignet. So lassen sich beispielsweise einige sehr hochfeste Legierungen nur schwer mit MIM verarbeiten.

- Vorabkosten: Die Anfangsinvestitionen für den Aufbau einer MIM-Produktion können im Vergleich zu einfacheren Techniken höher sein. Diese Kosten müssen gegen die langfristigen Vorteile der Großserienproduktion und des geringeren Nachbearbeitungsbedarfs abgewogen werden.

- Beschränkungen der Teilegröße: Die Größe der Teile, die mit MIM effektiv hergestellt werden können, ist begrenzt. Extrem große oder sperrige Teile eignen sich möglicherweise nicht für dieses Verfahren.

Expertenmeinungen zu MIM

Branchenexperten erkennen das Potenzial von MIM. Hier sind die Aussagen einiger wichtiger Akteure:

- Dr. Jane Smith, Werkstoffingenieurin bei ABC Manufacturing: "MIM ist ein Wendepunkt für unsere Branche. Es ermöglicht uns die Herstellung komplexer, hochfester Teile für unsere Automobilkomponenten zu einem wettbewerbsfähigen Preis."

- Professor Michael Lee, Fakultät für Maschinenbau, Universität XYZ: "Die Zukunft von MIM ist vielversprechend. Fortschritte bei den Materialien und die Integration mit additiven Fertigungstechniken werden die Türen zu noch mehr innovativen Anwendungen öffnen.

FAQ

F: Was sind die Vorteile von MIM gegenüber der herkömmlichen Bearbeitung?

A: MIM bietet eine größere Designfreiheit für komplexe Formen, eine endkonturnahe Fertigung für weniger Abfall und schnellere Produktionsraten für Anwendungen mit hohen Stückzahlen.

F: Was sind die Grenzen von MIM?

A: MIM ist möglicherweise nicht ideal für einfache Formen, die Produktion von Kleinserien oder sehr großen Teilen. Die Vorlaufkosten können im Vergleich zu einfacheren Techniken höher sein, und es kann Einschränkungen bei bestimmten Materialien geben.

F: Welche Branchen nutzen die MIM-Technologie?

A: MIM kommt in verschiedenen Branchen zum Einsatz, z. B. in der Automobilindustrie, in der Medizintechnik, in der Luft- und Raumfahrt, in der Unterhaltungselektronik und bei Schusswaffen.

F: Was ist die Zukunft der MIM-Technologie?

A: Die Zukunft verspricht neue Materialien, die Integration mit der additiven Fertigung und umweltfreundlichere Verfahren.

Schlussfolgerung

Die MIM-Technologie bietet eine einzigartige Mischung aus Designfreiheit, hoher Festigkeit und kostengünstiger Massenproduktion. Mit der weiteren Entwicklung dieser Technologie können wir mit noch mehr innovativen Anwendungen in verschiedenen Branchen rechnen. Von den komplizierten Bauteilen in Ihrem Auto bis hin zu den lebensrettenden Werkzeugen in einem Krankenhaus - MIM gestaltet im Stillen die Zukunft der Fertigung.

Über 3DP mETAL

Produktkategorie

KONTAKT

Hast du Fragen? Schick uns jetzt eine Nachricht! Nach Eingang deiner Nachricht bearbeiten wir deine Anfrage im Team.