Imagine un mundo en el que las piezas metálicas complejas y ligeras puedan crearse a partir de un archivo digital, capa a capa, con un mínimo de residuos. Esto no es ciencia ficción; es la realidad de fabricación aditiva de aluminio (AM), también conocida como impresión 3D para metales.

Esta revolucionaria tecnología está transformando sectores como el aeroespacial, el de la automoción y el de los bienes de consumo, y ofrece un tesoro de ventajas tanto a diseñadores como a ingenieros y fabricantes. Pero, ¿cómo funciona exactamente? ¿Cuáles son los distintos enfoques y cuáles son las apasionantes aplicaciones que están tomando vuelo con la AM de aluminio? Abróchese el cinturón, porque estamos a punto de adentrarnos en el fascinante mundo de la fabricación de metal a partir del aire.

Común Fabricación aditiva de aluminio Métodos

El aluminio AM no es una solución única. Hay varias técnicas compitiendo por el dominio, cada una con sus propios puntos fuertes y limitaciones. Analicemos las tres más destacadas en este juego de la impresión metálica:

- Fusión selectiva por láser (SLM): Imagine un láser de alta potencia actuando como un escultor virtual. En la SLM, un rayo láser funde selectivamente el polvo de aluminio capa por capa, siguiendo meticulosamente un plano digital. Este método es increíblemente preciso y detallado, por lo que resulta ideal para piezas complejas de alto rendimiento. Piense en componentes aeroespaciales ligeros con estructuras internas complejas, hazañas imposibles con la fabricación tradicional.

Sin embargo, la SLM tiene un precio elevado. Los láseres de alta potencia y el meticuloso control del proceso se traducen en velocidades de impresión más lentas y costes más elevados en comparación con otros métodos. Además, las tensiones residuales derivadas de la rápida solidificación del metal a veces pueden plantear problemas.

- Fusión por haz de electrones (EBM): Si los láseres son los artistas delicados en el mundo de la AM, los haces de electrones son los caballos de batalla industriales. La EBM utiliza un haz concentrado de electrones en una cámara de vacío para fundir polvo de aluminio. Este método ofrece varias ventajas: mayor velocidad de fabricación en comparación con la SLM y la capacidad de manipular una gama más amplia de aleaciones de aluminio, incluidas las que tienen puntos de fusión más altos.

Sin embargo, la EBM también tiene sus inconvenientes. El entorno de vacío añade complejidad a la configuración, y el proceso puede ser susceptible de deformación debido a las altas temperaturas implicadas. Además, el acabado de la superficie puede ser más rugoso en comparación con la SLM, lo que requiere pasos adicionales de posprocesamiento.

- Fabricación aditiva por chorro de ligante (BJAM): Aquí es donde las cosas se ponen un poco menos convencionales. BJAM utiliza un aglutinante líquido para pegar selectivamente las partículas de polvo de aluminio, capa por capa. Tras la impresión, la pieza se somete a un proceso de desligado y sinterización para eliminar el aglutinante y fusionar las partículas metálicas.

BJAM ofrece varias ventajas. Es mucho más rápida y barata que la SLM y la EBM, lo que la convierte en una buena opción para prototipos o aplicaciones no críticas. Además, puede manejar mayores volúmenes de fabricación, lo que permite crear piezas más grandes.

¿El inconveniente? Las piezas BJAM suelen tener propiedades mecánicas inferiores a las producidas mediante SLM o EBM. Además, los pasos posteriores al procesamiento pueden llevar mucho tiempo y aumentar el tiempo total de producción.

Elegir el método adecuado: Elegir la técnica de AM ideal depende de sus necesidades específicas. Si la precisión y la resistencia son primordiales, la SLM puede ser la mejor opción. Si lo que más le preocupa es la velocidad y el coste, la BJAM puede ser una buena opción. La EBM se sitúa en un punto intermedio y ofrece un equilibrio entre velocidad y resistencia. Consultar a un experto en AM puede ayudarle a tomar esta decisión y elegir el método que mejor se adapte a su aplicación.

La fórmula ganadora: Aleaciones de aluminio para AM

No todas las aleaciones de aluminio son iguales para la AM. Las aleaciones tradicionales de fundición o forja pueden no adaptarse bien a los rápidos ciclos de calentamiento y enfriamiento del proceso de impresión. Estas son algunas consideraciones clave a la hora de seleccionar aleaciones de aluminio para la AM:

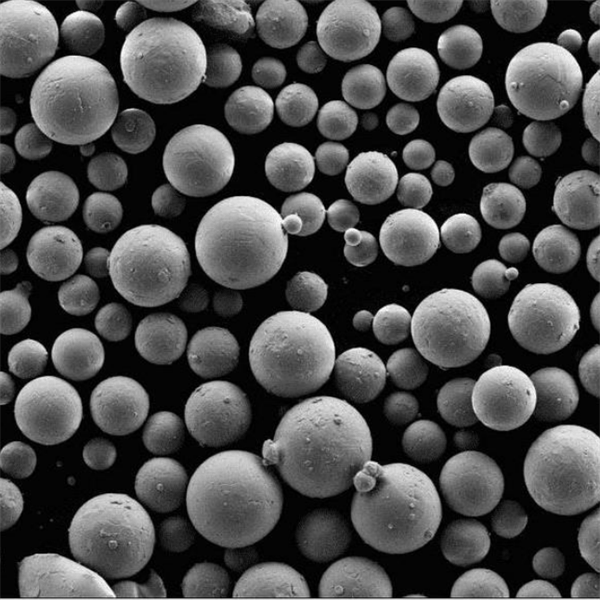

- Características del polvo: El polvo de aluminio utilizado para la AM debe ser muy esférico y fluir libremente para garantizar la formación de capas lisas. Las partículas de forma irregular pueden provocar incoherencias y defectos en la pieza final.

- Comportamiento del baño de fusión: Ciertas aleaciones son más propensas a agrietarse durante el proceso de impresión debido a la rápida solidificación. Las aleaciones con elementos como el silicio o el magnesio pueden ayudar a mejorar la resistencia a las grietas.

- Requisitos de postprocesamiento: Algunas aleaciones pueden requerir un tratamiento térmico exhaustivo o un prensado isostático en caliente (HIP) para conseguir las propiedades mecánicas deseadas. Estos pasos adicionales pueden aumentar el coste total y el tiempo de producción.

Las opciones más populares para el aluminio AM incluyen:

- AlSi10Mg: Esta versátil aleación ofrece un buen equilibrio entre resistencia, ductilidad e imprimibilidad. Suele utilizarse en aplicaciones como componentes de automoción, soportes y carcasas.

- F357: Esta aleación de aluminio de alta resistencia se utiliza en entornos exigentes como la industria aeroespacial y de defensa. Presenta excelentes propiedades mecánicas, pero requiere un cuidadoso control del proceso para evitar el agrietamiento.

- AA2024: Esta aleación ampliamente utilizada ofrece una buena relación resistencia-peso. Sin embargo, es más susceptible al agrietamiento en comparación con otras opciones y puede requerir un postprocesado para las piezas críticas.

Aplicaciones de Fabricación aditiva de aluminio

La AM de aluminio no es sólo una maravilla tecnológica, sino que ha cambiado las reglas del juego de varias industrias. Veamos cómo está despegando esta tecnología en distintos sectores:

Aeroespacial: Reducir peso es una eterna búsqueda en la industria aeroespacial. Cada gramo ahorrado se traduce en una mayor eficiencia de combustible y capacidad de carga útil. El aluminio AM es perfecto para esta misión.

- Componentes complejos y ligeros: Imagínese intrincadas estructuras reticulares que proporcionan una inmensa resistencia al tiempo que minimizan el peso. La AM puede crear este tipo de componentes para alas de avión, soportes de motor y otras piezas críticas. Esto se traduce en aviones más ligeros, más eficientes en el consumo de combustible y con mayor autonomía.

- Creación rápida de prototipos y personalización: Tradicionalmente, el desarrollo y las pruebas de nuevos diseños aeronáuticos requieren largos plazos de entrega y costosas herramientas. La AM permite la creación rápida de prototipos de componentes, lo que permite a los ingenieros repetir y optimizar rápidamente los diseños. Además, la AM puede utilizarse para crear piezas personalizadas para aplicaciones específicas, una gran ayuda para el mantenimiento y la reparación.

Automóviles: La carrera por conseguir vehículos más ligeros y eficientes se acelera, y el aluminio AM está en primera línea.

- Piezas de rendimiento: La AM permite fabricar componentes ligeros y de alta resistencia, como pistones, bielas y piezas de suspensión. Esto se traduce en un mayor rendimiento, maniobrabilidad y ahorro de combustible.

- Consolidación y libertad de diseño: La AM permite consolidar varias piezas en un único componente más ligero. Esto no sólo reduce el peso, sino que también simplifica los procesos de montaje. Además, la libertad de diseño que ofrece la AM permite crear piezas con geometrías complejas que serían imposibles con las técnicas de fabricación tradicionales.

Bienes de consumo: El aluminio AM no sólo se utiliza en naves espaciales y coches de carreras, sino también en productos de uso cotidiano.

- Prótesis e implantes a medida: Imagine prótesis e implantes personalizados que se adapten perfectamente a la anatomía del paciente. La AM permite crear dispositivos médicos tan intrincados y personalizados que mejoran los resultados y la calidad de vida de los pacientes.

- Productos de lujo y alto rendimiento: Desde cuadros de bicicleta ligeros y de alta resistencia hasta artículos deportivos personalizados, la AM se está haciendo un hueco en el mercado de consumo de gama alta. La capacidad de crear diseños únicos y complejos es uno de los principales atractivos de estas aplicaciones.

Más allá de estos ejemplos, las aplicaciones de la AM de aluminio están en constante expansión. Desde dispositivos médicos hasta componentes arquitectónicos, esta tecnología está ampliando los límites de lo posible.

Ventajas y consideraciones

Aunque el aluminio AM ofrece un sinfín de ventajas, también hay que tener en cuenta algunos factores antes de lanzarse de cabeza. Aquí tienes una visión equilibrada de los pros y los contras:

Ventajas:

- Libertad de diseño: A diferencia de los métodos de fabricación tradicionales, la AM ofrece posibilidades de diseño casi ilimitadas. La AM permite crear geometrías complejas, canales internos y estructuras ligeras.

- Aligeramiento: La capacidad de crear piezas con una elevada relación resistencia-peso es una gran ventaja para industrias como la aeroespacial y la automovilística. Unas piezas más ligeras se traducen en una mayor eficiencia de combustible, rendimiento y capacidad de carga útil.

- Creación rápida de prototipos: La AM permite crear prototipos rápidamente, acelerando el proceso de diseño y desarrollo. Esto puede reducir significativamente el tiempo de comercialización de nuevos productos.

- Reducción de residuos: La fabricación tradicional suele conllevar importantes residuos de material. La AM, en cambio, utiliza un enfoque por capas que minimiza los residuos y la convierte en una opción más sostenible.

- Customización y personalización masiva: La AM permite crear piezas y productos personalizados, atendiendo a las necesidades y preferencias individuales. Esto abre las puertas a nuevos modelos de negocio y experiencias de cliente.

Consideraciones:

- Coste: Aunque los costes están bajando, la AM puede seguir siendo una tecnología relativamente cara en comparación con la fabricación tradicional para la producción en masa.

- Construir velocidad y tamaño: Construir piezas complejas con AM puede llevar mucho tiempo. Además, los volúmenes de fabricación suelen ser limitados en comparación con las técnicas tradicionales.

- Acabado superficial: Dependiendo del método elegido, el acabado superficial de los procesos de AM puede requerir pasos de acabado adicionales.

- Post-procesamiento: Algunos procesos de AM requieren pasos de posprocesamiento como el tratamiento térmico o el prensado isostático en caliente para conseguir las propiedades mecánicas deseadas. Estos pasos pueden aumentar el tiempo y el coste totales de producción.

- Selección limitada de materiales: Aunque la gama de aleaciones de aluminio disponibles para la AM es cada vez mayor, todavía no es tan extensa como las utilizadas en la fabricación tradicional.

A pesar de estas consideraciones, las ventajas de la AM de aluminio son innegables. A medida que la tecnología siga avanzando y los costes disminuyan, podemos esperar que esta tecnología se generalice aún más, revolucionando la forma en que diseñamos, desarrollamos y fabricamos productos en diversos sectores.

El futuro de Fabricación aditiva de aluminio

El futuro del aluminio AM es brillante, con interesantes posibilidades en el horizonte. He aquí algunas tendencias a tener en cuenta:

- Costes reducidos y tiempos de construcción más rápidos: A medida que madure la tecnología y aumenten los volúmenes de producción, cabe esperar que la AM sea más rentable y rápida. Esto abrirá nuevas aplicaciones para la AM, convirtiéndola en una opción viable para una gama más amplia de productos e industrias.

- Impresión multimaterial: La capacidad de combinar distintos materiales en un mismo proceso de AM es una posibilidad de futuro. Esto podría permitir la creación de piezas con combinaciones únicas de propiedades, como alta resistencia y conductividad.

- Fabricación híbrida: La AM puede integrarse con las técnicas de fabricación tradicionales para crear las mejores soluciones para ambos mundos. Por ejemplo, las estructuras internas complejas podrían imprimirse mediante AM, mientras que las geometrías externas más sencillas podrían fabricarse de forma tradicional.

- Normalización y cualificación: A medida que aumenta la adopción de la AM, crece la necesidad de estandarizar los procesos y los procedimientos de cualificación. Esto garantizará la calidad y fiabilidad constantes de las piezas de AM para aplicaciones críticas.

- Sostenibilidad: La eficiencia inherente y la reducción de residuos asociados a la AM la convierten en una opción atractiva desde el punto de vista de la sostenibilidad. Además, la AM puede utilizarse para crear componentes más ligeros, lo que puede contribuir a reducir el consumo de energía durante el uso del producto.

El futuro de la AM del aluminio es un esfuerzo de colaboración. Científicos especializados en materiales, ingenieros, fabricantes de maquinaria y desarrolladores de software desempeñan un papel crucial a la hora de ampliar los límites de esta tecnología. A medida que estas colaboraciones se intensifiquen, podemos esperar avances aún más revolucionarios en los próximos años.

Preguntas frecuentes (FAQ)

Estas son algunas de las preguntas más frecuentes (FAQ) sobre fabricación aditiva de aluminio para arrojar algo de luz sobre esta apasionante tecnología:

P: ¿Cuáles son las ventajas de la AM del aluminio frente a la fabricación tradicional?

R: La AM de aluminio ofrece varias ventajas, como la libertad de diseño, el aligeramiento, la creación rápida de prototipos, la reducción de residuos y la personalización. Las técnicas de fabricación tradicionales pueden verse limitadas en estos aspectos.

P: ¿Cuáles son las limitaciones del aluminio AM?

R: Las limitaciones actuales de la AM de aluminio incluyen costes más elevados en comparación con la producción en serie, velocidades de fabricación más lentas y volúmenes de fabricación limitados, posibles problemas de acabado superficial y requisitos de postprocesado. Además, la selección de aleaciones de aluminio para la AM sigue evolucionando.

P: ¿Qué industrias utilizan aluminio AM?

R: La AM de aluminio está encontrando aplicaciones en diversos sectores, como el aeroespacial, la automoción, los bienes de consumo, los dispositivos médicos y la arquitectura.

P: ¿El aluminio AM es adecuado para la producción en serie?

R: Aunque actualmente no es la opción más rentable para la producción en serie, la AM de aluminio es cada vez más viable para pequeñas series de producción o aplicaciones en las que las ventajas de la libertad de diseño y la ligereza superan a las consideraciones de coste. A medida que avance la tecnología y disminuyan los costes, la AM podría convertirse en una opción más generalizada para la producción en serie en el futuro.

P: ¿Cuál es el futuro del aluminio AM?

R: El futuro de la AM de aluminio es prometedor. Podemos esperar avances en áreas como la reducción de costes, tiempos de fabricación más rápidos, impresión multimaterial, fabricación híbrida y estandarización. Además, es probable que las consideraciones de sostenibilidad desempeñen un papel importante en el desarrollo futuro de esta tecnología.

En conclusión, la fabricación aditiva de aluminio está revolucionando la forma de diseñar y fabricar piezas metálicas. Con sus capacidades únicas y su potencial en constante evolución, la AM de aluminio está a punto de alzar el vuelo en diversos sectores, dando forma al futuro de la fabricación de metales.

Acerca de 3DP mETAL

Categoría de productos

CONTÁCTANOS

¿Tienes alguna pregunta? ¡Envíanos un mensaje ahora! Después de recibir tu mensaje, procesaremos tu solicitud con todo un equipo.