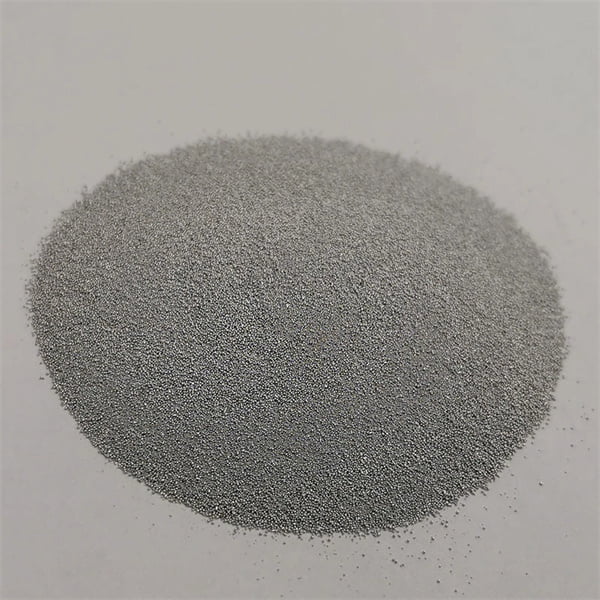

La impresión 3D por chorro aglutinante se ha convertido en una tecnología revolucionaria que ha transformado nuestra forma de diseñar y fabricar objetos complejos. En el corazón de este proceso se encuentra un componente crítico: polvo de chorro aglutinante. Estos materiales de grano fino actúan como bloques de construcción, meticulosamente superpuestos y unidos entre sí para crear intrincadas estructuras en 3D. Pero, ¿qué son exactamente los polvos de chorro aglutinante y qué los hace tan especiales? Sumérjase en esta completa guía para explorar el fascinante mundo de los polvos de chorro aglutinante y descubra las ilimitadas posibilidades de la impresión 3D.

Composición y propiedades de Polvos de chorro aglomerante

Existe una amplia gama de polvos aglomerantes, cada uno de los cuales ofrece propiedades únicas adaptadas a aplicaciones específicas. He aquí un desglose de los aspectos clave a tener en cuenta:

| Propiedad | Descripción |

|---|---|

| Tipo de material | El material primario que constituye las partículas de polvo. Los materiales más comunes son los metales, la cerámica, la arena e incluso los plásticos. |

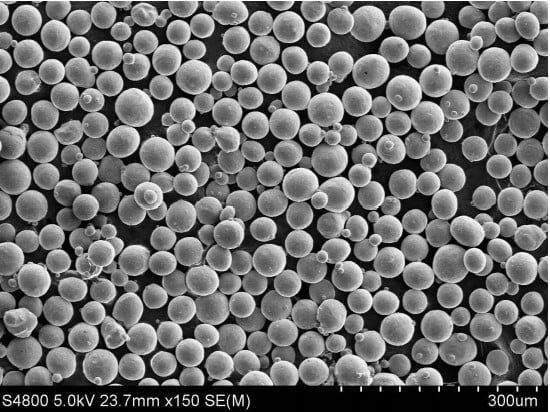

| Tamaño y distribución de partículas | El tamaño y la uniformidad de las partículas de polvo influyen significativamente en la resolución, el acabado superficial y la calidad general del objeto impreso. Normalmente, las partículas más finas consiguen acabados más suaves, pero pueden requerir equipos de impresión especializados. |

| Densidad | La densidad del polvo influye en el peso final y en las propiedades mecánicas de la pieza impresa. Los polvos más densos suelen dar lugar a objetos más resistentes. |

| Fluidez | La capacidad del polvo para fluir libremente y extenderse uniformemente por el lecho de impresión es crucial para la formación de capas uniformes. Una buena fluidez garantiza un funcionamiento sin problemas y minimiza los defectos de impresión. |

| Sinterabilidad | En el caso de algunos materiales, como los polvos metálicos, la sinterabilidad determina el grado de unión de las partículas durante un proceso de tratamiento térmico posterior a la impresión, lo que influye en la resistencia final del objeto. |

Polvos populares para chorro de aglutinante metálico

El sector de los polvos de chorro para aglutinantes metálicos cuenta con una amplia gama de opciones, cada una de ellas adaptada a necesidades específicas. He aquí un vistazo a las diez empresas más destacadas en este campo:

- Acero inoxidable 316L: Conocido por su excelente resistencia a la corrosión, este versátil polvo es ideal para piezas expuestas a entornos agresivos, como implantes médicos y componentes marinos.

- Acero martensítico envejecido: Imagine un metal que combine una resistencia excepcional con una gran ductilidad: eso es el acero martensítico envejecido. Este polvo es perfecto para aplicaciones que exigen dureza y capacidad para resistir la deformación, como componentes y herramientas aeroespaciales.

- Inconel 625: Inconel 625 es la mejor elección cuando se trata de altas temperaturas. Este polvo de superaleación de níquel-cromo presenta una resistencia térmica superior, lo que lo convierte en la mejor opción para piezas de motores a reacción y componentes expuestos a condiciones térmicas extremas.

- Titanio 6Al-4V: El polvo de titanio 6Al-4V, ligero pero extraordinariamente resistente, es uno de los favoritos de las industrias aeroespacial y biomédica. Su biocompatibilidad lo hace adecuado para prótesis y otros implantes médicos.

- Cobre: Imagínese fabricar componentes eléctricos complejos con la potencia de la impresión 3D. El polvo de cobre ofrece una conductividad térmica y eléctrica excepcional, ideal para disipadores de calor, conectores eléctricos e incluso guías de ondas.

- Aluminio: Para las aplicaciones que priorizan el ahorro de peso y una buena maquinabilidad, el polvo de aluminio brilla con luz propia. Piense en piezas ligeras de automoción, componentes aeroespaciales e incluso intrincados intercambiadores de calor.

- Acero para herramientas: La durabilidad es el nombre del juego para el polvo de acero para herramientas. Esta opción destaca en la creación de herramientas y troqueles robustos que soportan un gran desgaste, perfectos para aplicaciones de fabricación.

- Kovar: Imagine un metal que se integre a la perfección con el vidrio y la cerámica: eso es Kovar. Este polvo de aleación de hierro, níquel y cobalto tiene un coeficiente de dilatación térmica muy similar al del vidrio, lo que lo hace ideal para aplicaciones de envasado electrónico.

- Níquel: Para aplicaciones que requieren una alta permeabilidad magnética, el níquel puro en polvo ocupa un lugar central. Sus propiedades magnéticas lo hacen adecuado para componentes eléctricos como transformadores e inductores.

- Aleaciones biocompatibles: El campo de la medicina está adoptando la impresión 3D a lo grande, y las aleaciones biocompatibles están a la cabeza. Polvos como el Ti-6Al-4V ELI (extra low interstitial) ofrecen una biocompatibilidad excelente para crear implantes y prótesis que se integran perfectamente en el cuerpo humano.

Aplicaciones de los polvos Binder Jet

Los polvos de chorro aglomerante permiten crear una amplia gama de objetos, transformando sectores e impulsando la innovación. Profundicemos en algunas de las cautivadoras aplicaciones que aprovechan el poder de estos versátiles materiales:

Aplicaciones de chorro de aglutinante metálico:

- Creación de prototipos: Imagine crear prototipos complejos de forma rápida e iterativa. La inyección de aglutinante es excelente para crear prototipos funcionales hechos de metal real, lo que permite a diseñadores e ingenieros validar diseños y funcionalidades antes de comprometerse con la producción a gran escala. La posibilidad de utilizar el mismo material que la pieza final en el prototipo ofrece información valiosa sobre las características de rendimiento.

- Piezas de uso final: Más allá de la creación de prototipos, la inyección de ligante se utiliza cada vez más para fabricar piezas metálicas listas para la producción. Esta tecnología es especialmente adecuada para crear geometrías complejas que podrían resultar difíciles o caras de producir utilizando técnicas sustractivas tradicionales como el mecanizado. Las aplicaciones abarcan varios sectores, entre ellos:

- Aeroespacial: Se pueden fabricar piezas metálicas ligeras y de alta resistencia, como soportes, carcasas e incluso intercambiadores de calor para aviones y naves espaciales.

- Automóviles: Se pueden fabricar componentes personalizables, piezas de motor intrincadas e incluso componentes estructurales ligeros para automóviles.

- Médico: Los polvos metálicos biocompatibles, como el titanio, allanan el camino para la creación de prótesis, implantes e incluso instrumentos quirúrgicos personalizados.

- Herramientas: La inyección de aglomerante ofrece una forma rentable de fabricar plantillas, accesorios e incluso moldes complejos. La capacidad de crear geometrías intrincadas con buenos acabados superficiales convierte a esta tecnología en una valiosa herramienta para los procesos de producción.

Las aplicaciones de los polvos de chorro aglomerante van mucho más allá del ámbito de los metales. He aquí algunos ejemplos cautivadores:

- Cerámica: La inyección de aglutinante abre un nuevo capítulo en la fabricación de cerámica. Esta tecnología permite crear piezas cerámicas intrincadas con geometrías complejas, antes difíciles o imposibles de conseguir con las técnicas tradicionales. Entre sus aplicaciones se incluyen:

- Arte y diseño: Imagine crear esculturas complejas, elementos decorativos e incluso componentes arquitectónicos con la libertad de la impresión en 3D.

- Cerámica funcional: La inyección de ligante allana el camino para la creación de componentes resistentes al desgaste, como casquillos, herramientas de corte e incluso aislantes térmicos fabricados con materiales cerámicos de alto rendimiento.

- Moldes de fundición en arena: El chorreado de aglomerantes encuentra su aplicación más allá de las piezas finales. La arena, un material rentable y fácilmente disponible, puede inyectarse para crear intrincados moldes de fundición para piezas metálicas. Estos moldes de arena impresos en 3D ofrecen varias ventajas con respecto a los métodos tradicionales:

- Complejidad geométrica: La inyección de aglutinante permite crear geometrías de molde complejas que podrían resultar difíciles o caras de fabricar con técnicas tradicionales.

- Creación rápida de prototipos: Los moldes de fundición en arena pueden crearse rápidamente utilizando el chorro de aglutinante, lo que permite iteraciones de diseño más rápidas y plazos de entrega reducidos.

- Sostenibilidad: Los moldes de arena de inyección de aglutinante pueden reciclarse y reutilizarse en algunos casos, lo que minimiza los residuos en comparación con los métodos tradicionales de fundición en arena.

Ventajas y limitaciones de Polvos de chorro aglomerante

Los polvos de chorro aglutinante ofrecen una serie de ventajas convincentes que los convierten en una herramienta valiosa en el panorama de la impresión 3D. Sin embargo, es esencial tener en cuenta también sus limitaciones para tomar decisiones con conocimiento de causa:

Ventajas:

- Libertad de diseño: La inyección de ligante permite crear geometrías complejas que podrían resultar difíciles o incluso imposibles con las técnicas tradicionales de fabricación sustractiva. Esto abre las puertas a diseños y funcionalidades innovadores.

- Versatilidad de materiales: Existe una amplia gama de polvos de chorro aglomerante para diversas aplicaciones. Desde metales y cerámica hasta arena, esta tecnología ofrece la flexibilidad necesaria para trabajar con diversos materiales.

- Creación rápida de prototipos: La inyección de aglomerante es excelente para crear prototipos funcionales de forma rápida e iterativa. Esto permite ciclos de diseño más rápidos y un desarrollo eficiente del producto.

- Rentabilidad: Para determinadas aplicaciones, la inyección de ligante puede ser una forma rentable de fabricar piezas complejas en comparación con las técnicas tradicionales, especialmente si se tienen en cuenta factores como la reducción de residuos y la flexibilidad del diseño.

- Escalabilidad: Los sistemas de impresión por chorro aglomerante pueden adaptarse a una amplia gama de volúmenes de producción, desde la creación de prototipos en lotes pequeños hasta la fabricación a gran escala.

Limitaciones:

- Posprocesamiento: Las piezas de chorro de aglutinante suelen requerir pasos de postprocesado como la infiltración (para metales) o la sinterización (para cerámicas) para conseguir sus propiedades finales. Esto puede añadir tiempo y complejidad al proceso global.

- Propiedades del material: Aunque las opciones de materiales son cada vez más amplias, las propiedades mecánicas de las piezas de chorro aglomerante no siempre coinciden con las de las piezas fabricadas con técnicas tradicionales como la forja o el mecanizado.

- Acabado superficial: Las piezas de chorro aglomerante pueden presentar un acabado superficial ligeramente más rugoso en comparación con otras tecnologías de impresión 3D, como la fusión selectiva por láser (SLM). Sin embargo, las técnicas de posprocesamiento pueden mejorar en cierta medida el acabado superficial.

Selección del polvo aglutinante adecuado

La elección del aglutinante en polvo óptimo depende de varios factores críticos. He aquí una hoja de ruta para navegar por el proceso de selección:

Selección de materiales:

- Requisitos de la solicitud: La principal consideración es el uso previsto del objeto impreso. Las propiedades mecánicas, el rendimiento térmico y el peso son aspectos cruciales a tener en cuenta.

- Propiedades del material: Profundice en las propiedades específicas que ofrecen los distintos polvos de chorro aglomerante. En el caso de los metales, entran en juego factores como la resistencia, la ductilidad y la resistencia a la corrosión. En el caso de la cerámica, la conductividad térmica, la resistencia al desgaste y la biocompatibilidad pueden ser consideraciones clave.

Características del polvo:

- Tamaño y distribución de partículas: El tamaño de las partículas influye significativamente en la resolución y el acabado de la superficie del objeto impreso. Las partículas más finas suelen conseguir acabados más suaves, pero pueden requerir equipos de impresión especializados. Una distribución homogénea del tamaño de las partículas garantiza un flujo uniforme y minimiza los defectos de impresión.

- Fluidez: La capacidad del polvo para fluir libremente y extenderse uniformemente por el lecho de impresión es esencial. Una buena fluidez facilita un funcionamiento sin problemas y minimiza las incoherencias de impresión.

- Sinterabilidad (para metales): Esta propiedad determina el grado de unión de las partículas metálicas durante el proceso de tratamiento térmico posterior a la impresión. Una mayor sinterabilidad suele dar lugar a piezas finales más resistentes.

Consideraciones adicionales:

- Requisitos de postprocesamiento: Los distintos polvos pueden requerir distintas fases de postprocesado, como la infiltración en el caso de los metales o la sinterización en el de la cerámica. Tenga en cuenta el tiempo y los recursos necesarios para estos pasos adicionales.

- Disponibilidad y coste: La disponibilidad y el coste de los distintos polvos de chorro aglomerante pueden variar en función del material y del proveedor. Aunque el coste es un factor, dé prioridad a las propiedades del material y a su idoneidad para la aplicación.

- Impacto medioambiental: Considerar el impacto medioambiental de los distintos materiales en polvo y sus necesidades de postprocesado asociadas.

He aquí una tabla que resume algunas especificaciones clave a tener en cuenta al seleccionar polvos de chorro aglomerante:

| Especificación | Descripción |

|---|---|

| Tipo de material | Metal, cerámica, arena, etc. |

| Tamaño de partícula | Normalmente oscila entre 10 y 150 micras |

| Distribución de granulometría | Medido por un intervalo estadístico (por ejemplo, D10, D50) |

| Densidad | Varía en función del material |

| Fluidez | Medido mediante un método de ensayo normalizado |

| Sinterabilidad (para metales) | Se mide por el grado de adhesión alcanzado tras el tratamiento térmico |

| Requisitos de postprocesamiento | Infiltración (metales), Sinterización (cerámica), etc. |

| Disponibilidad | Puede variar en función del material |

| Coste | Varía según el material y el proveedor |

Ejemplos de especificaciones de polvo de chorro aglutinante:

| Material | Tamaño de las partículas (micras) | Densidad (g/cm³) |

|---|---|---|

| Acero inoxidable 316L | 50-100 | 7.8 |

| Acero martensítico envejecido | 45-90 | 8.0 |

| Inconel 625 | 20-50 | 8.4 |

| Titanio 6Al-4V | 45-100 | 4.4 |

| Cerámica de alúmina | 15-30 | 3.7 |

| Cerámica de circonio | 30-60 | 6.0 |

Recuerde que estos son sólo ejemplos y que las especificaciones concretas variarán en función del material en polvo y del proveedor.

Panorama de los proveedores: Encontrar la combinación perfecta

El panorama de los proveedores de polvo de chorro aglomerante evoluciona constantemente. Estas son algunas consideraciones clave a la hora de buscar una fuente fiable:

- Experiencia en materiales: Busque proveedores que conozcan bien el sector específico del que se trate. polvo de chorro aglutinante que necesite. Deben ser capaces de proporcionar orientación y asistencia técnica.

- Control de calidad: Asegúrese de que el proveedor cumple estrictos procedimientos de control de calidad para garantizar la uniformidad de las propiedades del polvo y minimizar los defectos de impresión.

- Precios y disponibilidad: Compare precios y plazos de entrega de distintos proveedores para encontrar el que mejor se adapte a sus necesidades.

- Asistencia técnica: Busque un proveedor que ofrezca asistencia técnica para ayudarle con cualquier problema que encuentre durante el proceso de selección o impresión.

He aquí una tabla en la que figuran algunos de los principales proveedores de polvo de chorro aglomerante:

| Proveedor | Página web | Materiales ofrecidos |

|---|---|---|

| ExOne | https://www.exone.com/ | Metales, cerámica |

| Höganäs | https://www.hoganas.com/en/ | Metales |

| Metal de sobremesa | https://www.desktopmetal.com/ | Metales |

| AMProto | https://www.amprogo.com/shop-tour | Metales, cerámica |

| El Grupo Materialise | https://www.materialise.com/en | Metales |

Preguntas frecuentes (FAQ)

Los polvos de chorro aglutinante abren un mundo de posibilidades en la impresión 3D. Para arrojar luz sobre algunas preguntas habituales, aquí tiene una útil sección de preguntas frecuentes:

P: ¿Cuáles son las ventajas de utilizar polvos de chorro aglutinante en comparación con otras tecnologías de impresión 3D?

R: El chorreado de ligantes ofrece varias ventajas, entre las que se incluyen:

- Libertad de diseño: Permite crear geometrías complejas que podrían resultar difíciles o imposibles con las técnicas tradicionales.

- Versatilidad de materiales: Existe una amplia gama de polvos para diversas aplicaciones.

- Creación rápida de prototipos: La inyección de aglutinante es excelente para crear prototipos funcionales con rapidez.

- Rentabilidad: En algunos casos, puede ser una forma rentable de fabricar piezas complejas.

- Escalabilidad: Los sistemas de inyección de ligante pueden adaptarse a distintos volúmenes de producción.

P: ¿Cuáles son las limitaciones de los polvos de chorro aglomerante?

R: Algunas de las limitaciones que hay que tener en cuenta son

- Posprocesamiento: Las piezas con chorro de aglutinante suelen requerir pasos adicionales como la infiltración o la sinterización.

- Propiedades del material: Las propiedades mecánicas no siempre coinciden con las de las piezas fabricadas tradicionalmente.

- Acabado superficial: El acabado de la superficie puede ser ligeramente más rugoso en comparación con otros métodos de impresión 3D.

P: ¿Hasta qué punto es seguro manipular polvos de chorro aglomerante?

R: Las precauciones de seguridad son cruciales cuando se trabaja con polvos de chorro aglomerante. Algunos polvos metálicos y cerámicos pueden ser peligrosos si se inhalan o ingieren. Siga siempre las hojas de datos de seguridad (SDS) del fabricante y utilice el equipo de protección individual (EPI) adecuado cuando manipule polvos.

P: ¿Cuáles son las perspectivas de futuro de la tecnología de chorro de polvo aglomerante?

R: El futuro de los polvos aglutinantes es brillante. Estas son algunas de las tendencias más interesantes:

- Desarrollo de nuevos materiales: Los investigadores exploran continuamente nuevos materiales para la inyección de ligantes, ampliando sus posibilidades de aplicación.

- Técnicas de postprocesamiento mejoradas: Los avances en los métodos de postprocesado podrían mejorar las propiedades mecánicas y los acabados superficiales de las piezas de chorro de ligante.

- Mayor asequibilidad: A medida que la tecnología madure, se espera que los sistemas y materiales de inyección de ligantes sean más rentables, lo que la hará aún más accesible.

P: ¿Dónde puedo encontrar más información sobre los polvos de chorro aglomerante?

R: Hay varios recursos que ofrecen información valiosa:

- Sitios web del sector de la impresión 3D: Muchos sitios web dedicados a la impresión 3D ofrecen artículos y recursos en profundidad sobre la inyección de aglutinantes.

- Sitios web de fabricantes: Los proveedores reputados de polvo de chorro aglomerante suelen ofrecer información detallada sobre sus productos y aplicaciones en sus sitios web.

- Documentos de investigación académica: Los artículos y estudios de investigación profundizan en los aspectos técnicos de los polvos de chorro aglomerante y sus propiedades.

Si conoce los entresijos de los polvos de chorro aglomerante, podrá liberar el potencial de esta tecnología de impresión 3D transformadora. Con su versatilidad, libertad de diseño y capacidades en constante evolución, el chorro aglutinante está a punto de revolucionar la forma en que diseñamos y fabricamos objetos en diversos sectores.

Acerca de 3DP mETAL

Categoría de productos

CONTÁCTANOS

¿Tienes alguna pregunta? ¡Envíanos un mensaje ahora! Después de recibir tu mensaje, procesaremos tu solicitud con todo un equipo.