Visión general de Crisoles de inducción con revestimiento cerámico

Cuando se trata de fundir y refinar metales, la calidad del crisol que utilice puede suponer una gran diferencia. Ya sea un fabricante industrial o un investigador en un laboratorio, un crisol de inducción revestido de cerámica ofrece un nivel de precisión, eficiencia y durabilidad difícil de superar. Pero, ¿qué es exactamente un crisol de inducción con revestimiento cerámico? ¿Cómo funciona y por qué puede ser la mejor opción para sus necesidades específicas?

Un crisol de inducción revestido de cerámica es un tipo de crisol diseñado específicamente para hornos de inducción. Estos crisoles están fabricados con materiales cerámicos de alta calidad capaces de soportar temperaturas extremas y proporcionar un excelente aislamiento térmico. El revestimiento cerámico del interior del crisol actúa como barrera protectora, protegiendo el metal que se funde de las impurezas y garantizando unos resultados uniformes. Esta tecnología es especialmente útil cuando se trabaja con metales reactivos, aleaciones de gran pureza y polvos metálicos.

En esta guía, profundizaremos en todo lo que necesita saber sobre los crisoles de inducción con revestimiento cerámico, desde su composición y características hasta sus ventajas y aplicaciones. También exploraremos diferentes modelos de polvo metálico adecuados para su uso con estos crisoles y proporcionaremos una comparación detallada para ayudarle a tomar una decisión informada.

Composición de los crisoles de inducción revestidos de cerámica

La composición de los crisoles de inducción revestidos de cerámica es un factor crítico que influye en su rendimiento. Estos crisoles suelen estar hechos de alúmina, circonio o carburo de silicio de gran pureza, que se eligen por su capacidad para soportar altas temperaturas y resistir las reacciones químicas con el metal fundido. El revestimiento se aplica a la superficie interior del crisol para crear una barrera que proteja el metal de la contaminación.

He aquí una tabla que resume la composición típica de los crisoles de inducción revestidos de cerámica:

| Material | Descripción | Propiedades |

|---|---|---|

| Alúmina (Al₂O₃) | La alúmina de gran pureza es conocida por su excelente estabilidad térmica y su resistencia a la corrosión. | Alto punto de fusión (2040°C), baja dilatación térmica, alta rigidez dieléctrica. |

| Circonio (ZrO₂) | El óxido de circonio ofrece una gran tenacidad a la fractura y resistencia al choque térmico, por lo que es adecuado para ciclos repetidos de calentamiento y enfriamiento. | Alto punto de fusión (2700°C), excelente resistencia al choque térmico, baja conductividad térmica. |

| Carburo de silicio | El carburo de silicio se utiliza por su conductividad térmica superior y su resistencia a altas temperaturas. | Alto punto de fusión (2700°C), excelente conductividad térmica, buena resistencia química. |

Estos materiales se eligen en función de las necesidades específicas de la aplicación, como el tipo de metal que se va a fundir, el intervalo de temperatura requerido y la vida útil deseada del crisol.

Características de Crisoles de inducción con revestimiento cerámico

Los crisoles de inducción revestidos de cerámica poseen varias características que los hacen ideales para aplicaciones metalúrgicas de alta temperatura. Exploremos estas características en detalle:

1. Alta resistencia térmica

Los materiales cerámicos como la alúmina y la circonia pueden soportar temperaturas extremadamente altas, que a menudo superan los 2.000 ºC. Esto los hace perfectos para fundir metales con puntos de fusión elevados, como el acero, las aleaciones de níquel y los metales preciosos.

2. Inercia química

El revestimiento cerámico de estos crisoles es químicamente inerte, lo que significa que no reacciona con el metal fundido. Esto evita la contaminación del metal y garantiza unos resultados de gran pureza, lo que es especialmente importante cuando se trabaja con metales reactivos o preciosos.

3. Resistencia al choque térmico

Los materiales cerámicos son conocidos por su capacidad para resistir el choque térmico, que es el cambio rápido de temperatura que puede causar grietas o fallos en otros materiales. Esta propiedad permite a los crisoles revestidos de cerámica soportar los rápidos ciclos de calentamiento y enfriamiento habituales en los hornos de inducción.

4. Durabilidad y longevidad

Gracias a su resistencia a los choques térmicos y a los ataques químicos, los crisoles de inducción revestidos de cerámica tienen una larga vida útil, lo que reduce la necesidad de sustituciones frecuentes y disminuye el coste global de funcionamiento.

5. 5. Eficiencia energética

El excelente aislamiento térmico que proporciona el revestimiento cerámico ayuda a reducir la pérdida de calor, lo que hace que el proceso de fusión sea más eficiente desde el punto de vista energético. Esto no solo ahorra energía, sino que también reduce el tiempo necesario para alcanzar la temperatura deseada.

Aplicaciones de los crisoles de inducción con revestimiento cerámico

Los crisoles de inducción revestidos de cerámica se utilizan en una amplia gama de aplicaciones, desde experimentos de laboratorio a pequeña escala hasta grandes procesos industriales de producción de metales. He aquí algunos de los usos más comunes:

| Aplicación | Descripción |

|---|---|

| Refinado de metales preciosos | Ideal para refinar oro, plata, platino y otros metales preciosos en los que la pureza y la consistencia son cruciales. |

| Producción de aleaciones metálicas | Se utiliza en la producción de aleaciones de gran pureza, en particular las de metales reactivos como el titanio y el circonio. |

| Metalurgia del polvo | Adecuado para fundir y sinterizar polvos metálicos utilizados en la fabricación aditiva y otros procesos avanzados. |

| Aeroespacial y defensa | Se utiliza en la producción de superaleaciones y otros materiales avanzados necesarios para aplicaciones aeroespaciales y de defensa. |

| Industria automotriz | Se emplea en la fabricación de componentes de aceros de alta resistencia y aleaciones a base de níquel. |

| Electrónica y semiconductores | Se utiliza en la producción de materiales de gran pureza para componentes electrónicos y dispositivos semiconductores. |

| Investigación y desarrollo | Se utiliza habitualmente en laboratorios e institutos de investigación para trabajos experimentales y prototipos. |

| Energía y generación de electricidad | Se utiliza en la producción de materiales para la generación de energía, incluidos los álabes de turbinas de gas y las barras de combustible nuclear. |

| Procesamiento químico | Ideal para procesos con materiales corrosivos o productos químicos de gran pureza. |

| Fabricación de joyas | Muy utilizado en la industria joyera para fundir y moldear metales preciosos. |

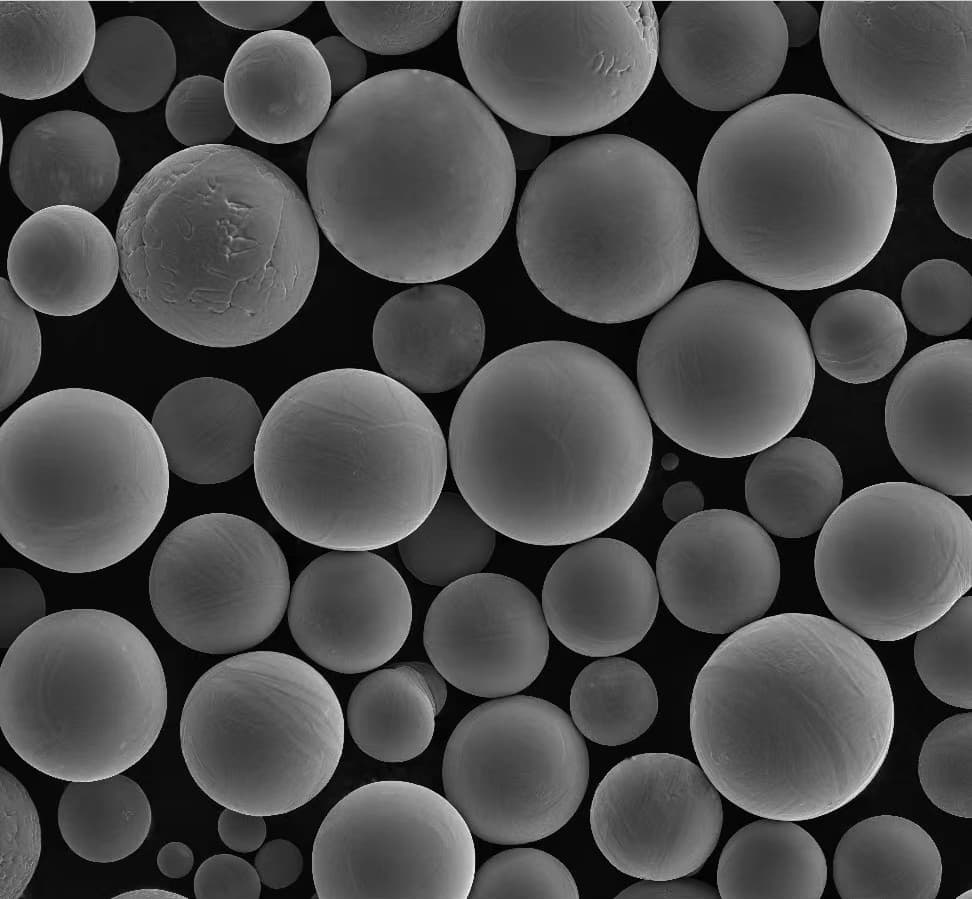

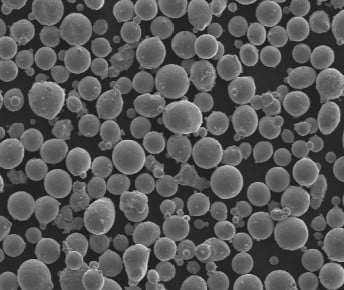

Modelos específicos de polvo metálico para Crisoles de inducción con revestimiento cerámico

Cuando se trata de seleccionar polvos metálicos para su uso con crisoles de inducción revestidos de cerámica, hay varios modelos a considerar, cada uno con propiedades y aplicaciones únicas. He aquí diez modelos específicos de polvo metálico que se utilizan habitualmente:

- Höganäs Astaloy A

- Descripción: Polvo de hierro de gran pureza y bajo contenido en carbono, adecuado para fabricar piezas de gran densidad y resistencia.

- SOLICITUDES: Se utiliza en pulvimetalurgia para componentes de automoción, engranajes y piezas estructurales.

- Höganäs Distaloy AE

- Descripción: Polvo a base de hierro aleado con níquel y molibdeno, que ofrece excelentes propiedades mecánicas y resistencia al desgaste.

- SOLICITUDES: Ideal para fabricar componentes que requieren gran resistencia y tenacidad.

- Aleación Sandvik Osprey 625

- Descripción: Polvo de superaleación a base de níquel conocido por su excelente resistencia a la corrosión y a las altas temperaturas.

- SOLICITUDES: Se utiliza en los sectores aeroespacial, químico y marino.

- Microfusión Carpenter 440C

- Descripción: Polvo de acero inoxidable martensítico con alto contenido en carbono, que ofrece una dureza y una resistencia al desgaste superiores.

- SOLICITUDES: Adecuado para fabricar herramientas de corte, cojinetes y otros componentes resistentes al desgaste.

- Carpintero Custom 465

- Descripción: Polvo de acero inoxidable endurecido por precipitación de gran resistencia y tenacidad.

- SOLICITUDES: Se utiliza en componentes aeroespaciales, dispositivos médicos y aplicaciones de alto rendimiento.

- Tecnología LPW Ti-6Al-4V

- Descripción: Polvo de aleación de titanio con una excelente relación resistencia/peso y resistencia a la corrosión.

- SOLICITUDES: Comúnmente utilizado en aplicaciones aeroespaciales, implantes médicos y automoción.

- Aleación de níquel EOS IN718

- Descripción: Polvo de superaleación a base de níquel con alta resistencia a la tracción y excelente resistencia a la fatiga.

- SOLICITUDES: Ideal para álabes de turbinas, motores de cohetes y otras aplicaciones de alta temperatura.

- GKN Hoeganaes Ancorsteel 1000

- Descripción: Polvo de hierro de gran pureza utilizado en diversas aplicaciones pulvimetalúrgicas.

- SOLICITUDES: Adecuado para producir componentes sinterizados para los sectores de la automoción y la industria.

- Erasteel 316L

- Descripción: Polvo de acero inoxidable austenítico con bajo contenido en carbono, que ofrece una excelente resistencia a la corrosión.

- SOLICITUDES: Se utiliza en la producción de dispositivos médicos, equipos de procesamiento de alimentos y contenedores de productos químicos.

- Carpenter Micro-Melt 420

- Descripción: Polvo de acero inoxidable martensítico de gran dureza y buena resistencia a la corrosión.

- SOLICITUDES: Adecuado para herramientas de corte, instrumentos quirúrgicos y otras aplicaciones resistentes al desgaste.

Estos polvos metálicos se seleccionan en función de su compatibilidad con los crisoles de inducción revestidos de cerámica y de los requisitos específicos de la aplicación, como el rango de temperatura, las propiedades mecánicas y la resistencia a la corrosión.

Especificaciones y normas para crisoles de inducción revestidos de cerámica

A la hora de elegir un crisol de inducción revestido de cerámica, es esencial tener en cuenta las especificaciones, tamaños y normas aplicables. He aquí un desglose de algunas de las especificaciones clave:

| Especificación | Descripción |

|---|---|

| Temperatura | Normalmente oscila entre 1000°C y 2000°C, según el material y la aplicación. |

| Tamaños de crisol | Disponibles en varios tamaños, desde pequeños crisoles de laboratorio (50-100 ml) hasta grandes tamaños industriales (>10 litros). |

| Normas | Los crisoles deben cumplir normas industriales como la ASTM C1171 para aplicaciones de alta temperatura. |

| Grados | Disponible en diferentes grados en función de la pureza y las propiedades térmicas, como el Grado A (alúmina de gran pureza) y el Grado B (circonio). |

| Conductividad térmica | Varía en función del material; suele oscilar entre 20 y 100 W/m-K para el carburo de silicio e inferior para la alúmina. |

Estas especificaciones ayudan a garantizar que el crisol es adecuado para la aplicación prevista y proporciona un rendimiento fiable en las condiciones de funcionamiento requeridas.

Proveedores y precios de crisoles de inducción con revestimiento cerámico

Encontrar el proveedor adecuado es crucial para obtener crisoles de inducción revestidos de cerámica de alta calidad a un precio razonable. He aquí una tabla que resume algunos de los principales proveedores y sus precios:

| Proveedor | Ubicación | Gama de productos | Precios |

|---|---|---|---|

| Morgan Materiales Avanzados | Global | Ofrece una amplia gama de crisoles revestidos de cerámica para uso industrial y de laboratorio. | Los precios oscilan entre $100 y $2000, según el tamaño y el material. |

| Saint-Gobain | Global | Especializada en materiales cerámicos de alto rendimiento, incluidos los crisoles de inducción. | Precios personalizados en función de las especificaciones. |

| CoorsTek | EE. UU. | Ofrece cerámicas avanzadas, incluidos crisoles de alúmina, circonio y carburo de silicio. | Los precios empiezan en $150 para los crisoles pequeños. |

| Rauschert | Alemania | Ofrece una variedad de crisoles revestidos de cerámica para diferentes aplicaciones, con especial atención al rendimiento a alta temperatura. | Precios disponibles previa solicitud. |

| Cerámica ZIRCAR | EE. UU. | Fabrica crisoles revestidos de cerámica para altas temperaturas y entornos corrosivos. | Los precios varían en función del material y el tamaño. |

Es importante comparar proveedores en función de su gama de productos, calidad y precios para encontrar la mejor opción para sus necesidades específicas.

Ventajas y limitaciones de los crisoles de inducción con revestimiento cerámico

Aunque los crisoles de inducción revestidos de cerámica ofrecen numerosas ventajas, también tienen ciertas limitaciones. He aquí una comparación de los pros y los contras:

| Ventajas | Limitaciones |

|---|---|

| Alta resistencia térmica | Fragilidad: Los materiales cerámicos pueden ser frágiles y agrietarse si se manipulan mal. |

| Inercia química | Coste: Los crisoles revestidos de cerámica suelen ser más caros que otros tipos de crisoles. |

| Durabilidad y longevidad | Conductividad térmica: Menor conductividad térmica en comparación con algunos crisoles metálicos, lo que puede afectar a la eficacia del calentamiento. |

| Eficiencia energética | Tamaños limitados: Los tamaños más grandes pueden ser más difíciles de fabricar, lo que conlleva problemas de disponibilidad. |

| Resistencia al choque térmico | Manipulación especial: Requiere una manipulación cuidadosa para evitar daños durante su uso. |

Comprender estas ventajas y limitaciones puede ayudarle a determinar si un crisol de inducción revestido de cerámica es la elección correcta para su aplicación.

Preguntas frecuentes (FAQ)

| Pregunta | Respuesta |

|---|---|

| ¿Qué metales pueden fundirse en crisoles de inducción revestidos de cerámica? | Estos crisoles son adecuados para fundir una amplia gama de metales, como acero, aleaciones de níquel, titanio y metales preciosos. |

| ¿Cuánto duran los crisoles de inducción con revestimiento cerámico? | La vida útil depende del material y de las condiciones de uso, pero suelen durar más que los crisoles metálicos por su resistencia al choque térmico y a la corrosión. |

| ¿Pueden utilizarse crisoles de inducción revestidos de cerámica en otros tipos de hornos? | Aunque están diseñados para hornos de inducción, a veces pueden utilizarse en otros entornos de alta temperatura, pero es esencial comprobar antes la compatibilidad. |

| ¿Cuál es la temperatura máxima de los crisoles de inducción revestidos de cerámica? | La temperatura máxima suele oscilar entre 1000 °C y 2000 °C, dependiendo del material utilizado en el revestimiento. |

| ¿Cómo se mantienen y limpian los crisoles de inducción revestidos de cerámica? | Para mantener la longevidad del crisol, es fundamental limpiarlo periódicamente con las herramientas adecuadas y evitar los choques térmicos. |

| ¿Existen alternativas a los crisoles de inducción revestidos de cerámica? | Sí, otras opciones son los crisoles de grafito, los crisoles de carburo de silicio y los crisoles metálicos, cada uno con sus pros y sus contras. |

| ¿Cómo elijo el tamaño adecuado del crisol de inducción revestido de cerámica? | Tenga en cuenta el volumen de metal que va a fundir, la capacidad del horno y las dimensiones del crisol para garantizar un ajuste adecuado. |

Conclusiones

Crisoles de inducción revestidos de cerámica ofrecen una potente solución para aplicaciones metalúrgicas de alta temperatura, proporcionando una excelente resistencia térmica, durabilidad y eficiencia energética. Tanto si está refinando metales preciosos como produciendo aleaciones de gran pureza, estos crisoles pueden ayudarle a conseguir la precisión y consistencia que necesita. Si conoce la composición, las características y las aplicaciones de los crisoles de inducción con revestimiento cerámico y compara los distintos modelos y proveedores de polvo metálico, podrá tomar una decisión informada que mejorará su proceso de producción.

Si está listo para invertir en un crisol de inducción revestido de cerámica, tenga en cuenta los factores que hemos analizado aquí y no dude en ponerse en contacto con los proveedores para obtener precios específicos y detalles del producto. Con el crisol adecuado, estará bien equipado para abordar con confianza las tareas de fusión y refinado más exigentes.

Acerca de 3DP mETAL

Categoría de productos

CONTÁCTANOS

¿Tienes alguna pregunta? ¡Envíanos un mensaje ahora! Después de recibir tu mensaje, procesaremos tu solicitud con todo un equipo.