Polvos de aleación de doble fase están revolucionando la industria de la ciencia de materiales con sus propiedades únicas y sus diversas aplicaciones. Esta guía ofrece una visión en profundidad de lo que hace especiales a estos polvos, sus composiciones, características, usos y mucho más. Tanto si es ingeniero, investigador o simplemente siente curiosidad por los materiales avanzados, esta guía tiene algo que ofrecerle.

Visión general de la aleación en polvo de doble fase

Los polvos de aleación bifásicos constan de dos fases distintas en su microestructura, que suelen combinar una fase blanda con una fase dura para crear un material que se beneficia de las ventajas de ambas. Estos polvos están diseñados para ofrecer propiedades mecánicas excepcionales, como alta resistencia, ductilidad y tenacidad. Se utilizan en varios sectores, desde el aeroespacial hasta el de la automoción, debido a sus versátiles aplicaciones.

Puntos clave:

- Composición: Normalmente una combinación de dos fases metálicas.

- Propiedades: Alta resistencia, buena ductilidad, resistencia al desgaste.

- SOLICITUDES: Aeroespacial, automoción, utillaje industrial, etc.

- Ventajas: Combina las mejores propiedades de diferentes metales.

- Desafíos: Proceso de fabricación complejo, coste más elevado.

Tipos de aleaciones bifásicas en polvo

| Tipo | Composición | Propiedades | SOLICITUDES | Proveedores |

|---|---|---|---|---|

| DP-Acero en polvo | Hierro, Carbono, Manganeso, Silicio | Alta resistencia, buena ductilidad | Componentes de automoción, piezas estructurales | Höganäs, GKN Powder |

| Polvo de aluminio-silicio | Aluminio, Silicio | Ligero, resistente a la corrosión | Aerospace, automotriz | ECKA Gránulos, Valimet |

| Cobre-níquel en polvo | Cobre, níquel | Buena conductividad eléctrica | Contactos eléctricos, aplicaciones marinas | Elementos americanos, Vale |

| Titanio-Aluminio en polvo | Titanio, aluminio | Alta relación resistencia-peso | Aeroespacial, implantes médicos | AP&C, TLS Technik |

| Níquel-Titanio Polvo | Níquel, titanio | Memoria de forma, superelasticidad | Dispositivos médicos, actuadores | Fort Wayne Metals, SAES |

| Cromo-cobalto en polvo | Cobalto, cromo | Resistencia al desgaste, biocompatibilidad | Implantes dentales, herramientas de corte | ATI Powder Metals, Kennametal |

| Polvo de carburo de wolframio | Tungsteno, carbono | Dureza extrema, resistencia al desgaste | Herramientas de corte, equipos de minería | H.C. Starck, Sandvik |

| Hierro-níquel en polvo | Hierro, níquel | Propiedades magnéticas, fuerza | Electrónica, aeroespacial | Carpenter Technology, CRS Holdings |

| Polvo de acero inoxidable | Hierro, cromo, níquel | Resistencia a la corrosión, solidez | Dispositivos médicos, componentes de automoción | Sandvik, Tecnología Carpenter |

| Polvo de magnesio-aluminio | Magnesio, aluminio | Ligero, de gran resistencia | Aeroespacial, automoción, equipamiento deportivo | ECKA Granulado, Tekna |

Composición de Polvo de aleación de doble fase

La composición de los polvos de aleación de doble fase es fundamental para su rendimiento. Cada metal de la aleación aporta propiedades específicas que mejoran el material en su conjunto. Conocer estas composiciones puede ayudarle a seleccionar el polvo adecuado para su aplicación.

Composiciones clave:

- DP-Acero en polvo: Compuesto de hierro con carbono, manganeso y silicio para aumentar la resistencia y la ductilidad.

- Polvo de aluminio-silicio: Combina aluminio ligero con silicio para mejorar la resistencia a la corrosión.

- Cobre-níquel en polvo: Aprovecha la conductividad eléctrica del cobre y la resistencia del níquel.

- Titanio-Aluminio en polvo: Proporciona una elevada relación resistencia-peso, ideal para aplicaciones aeroespaciales.

- Níquel-Titanio Polvo: Conocida por su memoria de forma y sus propiedades superelásticas, se utiliza en dispositivos médicos.

Tabla de composición:

| Tipo | Elementos primarios | Elementos adicionales | Distribución por fases |

|---|---|---|---|

| DP-Acero en polvo | Fe, C | Mn, Si | Martensita en una matriz de ferrita |

| Polvo de aluminio-silicio | Al | Sí | Silicio disperso en matriz de aluminio |

| Cobre-níquel en polvo | Cu | No | Mezcla homogénea |

| Titanio-Aluminio en polvo | Ti | Al | Fases intermetálicas |

| Níquel-Titanio Polvo | No | Ti | Fases de austenita y martensita |

| Cromo-cobalto en polvo | Co | Cr | Solución sólida |

| Polvo de carburo de wolframio | W | C | Partículas de carburo en una matriz metálica |

| Hierro-níquel en polvo | Fe | No | Ferrita con precipitados ricos en níquel |

| Polvo de acero inoxidable | Fe, Cr | Ni, Mo | Estructura austenítica o martensítica |

| Polvo de magnesio-aluminio | Mg | Al | Matriz de magnesio con partículas de Al |

Características del polvo de aleación de doble fase

Comprender las características de los polvos de aleaciones bifásicas es esencial para su aplicación eficaz. Estos polvos presentan una combinación de propiedades que los hacen únicos en comparación con las aleaciones monofásicas.

Características clave:

- Fuerza: Alta resistencia a la tracción y a la compresión debido a la combinación de fases duras y blandas.

- Ductilidad: Mayor ductilidad que permite una mejor conformabilidad y mecanizado.

- Resistencia al desgaste: Mayor resistencia al desgaste, lo que las hace adecuadas para aplicaciones de gran esfuerzo.

- Resistencia a la corrosión: Ciertas composiciones ofrecen una excelente resistencia a la corrosión, ideal para entornos difíciles.

- Estabilidad térmica: Buena estabilidad térmica, manteniendo las propiedades a altas temperaturas.

Cuadro de características:

| Tipo | Resistencia (MPa) | Ductilidad (%) | Resistencia al desgaste | Resistencia a la corrosión | Estabilidad térmica (°C) |

|---|---|---|---|---|---|

| DP-Acero en polvo | 600-1200 | 10-20 | Moderado | Bajo | 250-350 |

| Polvo de aluminio-silicio | 300-500 | 10-15 | Bajo | Alto | 400-600 |

| Cobre-níquel en polvo | 200-400 | 20-30 | Bajo | Moderado | 300-500 |

| Titanio-Aluminio en polvo | 800-1100 | 5-10 | Moderado | Alto | 600-800 |

| Níquel-Titanio Polvo | 500-800 | 8-12 | Moderado | Alto | 300-500 |

| Cromo-cobalto en polvo | 700-1000 | 5-15 | Alto | Alto | 600-900 |

| Polvo de carburo de wolframio | 1500-2000 | 1-5 | Muy alto | Bajo | 900-1200 |

| Hierro-níquel en polvo | 600-800 | 15-25 | Bajo | Moderado | 200-400 |

| Polvo de acero inoxidable | 500-900 | 20-30 | Alto | Muy alto | 500-700 |

| Polvo de magnesio-aluminio | 200-400 | 10-20 | Bajo | Moderado | 300-500 |

Aplicaciones de Polvo de aleación de doble fase

Los polvos de aleación de doble fase encuentran aplicaciones en diversos sectores gracias a sus versátiles propiedades. Desde la automoción hasta la industria aeroespacial, estos materiales son indispensables en la fabricación moderna.

Tabla de aplicación:

| Industria | SOLICITUDES | Ventajas |

|---|---|---|

| Automovilístico | Componentes del motor, piezas estructurales | Alta resistencia, buena ductilidad |

| Aeroespacial | Piezas de avión, álabes de turbina | Ligereza, alta relación resistencia/peso |

| Médico | Implantes, instrumental quirúrgico | Biocompatibilidad, resistencia a la corrosión |

| Herramientas industriales | Herramientas de corte, troqueles, moldes. | Resistencia al desgaste, dureza |

| Electrónica | Conectores, componentes magnéticos | Conductividad eléctrica, propiedades magnéticas |

| Marina | Construcción naval, estructuras offshore | Resistencia a la corrosión, durabilidad |

| Equipamiento deportivo | Cuadros de bicicleta, palos de golf | Ligero, de gran resistencia |

| Energía | Componentes de centrales eléctricas, piezas de aerogeneradores | Estabilidad térmica, resistencia a la corrosión |

| Construcción | Barras de refuerzo, fijaciones | Resistencia, durabilidad |

| Bienes de consumo | Relojes, joyas, monturas de gafas | Estética, resistencia a la corrosión |

Especificaciones, tamaños, calidades y normas

Al seleccionar polvos de aleación de doble fase, es esencial tener en cuenta las especificaciones, tamaños, grados y normas para garantizar que el material cumple los requisitos de su aplicación.

Tabla de especificaciones:

| Tipo | Tamaños (µm) | Grados | Normas |

|---|---|---|---|

| DP-Acero en polvo | 10-100 | AISI 1010, 1020 | ASTM A108, ISO 683-17 |

| Polvo de aluminio-silicio | 5-50 | 4047, 6061 | ASTM B209, ISO 6361 |

| Cobre-níquel en polvo | 20-100 | C70600, C71500 | ASTM B122, ISO 6283 |

| Titanio-Aluminio en polvo | 10-70 | Ti-6Al-4V, Ti-6Al-2Sn-4Zr-6Mo | ASTM B348, ISO 5832-3 |

| Níquel-Titanio Polvo | 15-90 | Nitinol 55, Nitinol 60 | ASTM F2063, ISO 5832-7 |

| Cromo-cobalto en polvo | 10-80 | CoCrMo, CoCrW | ASTM F75, ISO 5832-4 |

| Polvo de carburo de wolframio | 1-10 | WC-Co, WC-Ni | ASTM B777, ISO 4489 |

| Hierro-níquel en polvo | 20-150 | Invar 36, FeNi42 | ASTM F1684, ISO 8320 |

| Polvo de acero inoxidable | 10-100 | 304L, 316L | ASTM A276, ISO 683-13 |

| Polvo de magnesio-aluminio | 5-50 | AZ91D, AM60 | ASTM B93, ISO 16220 |

Proveedores y precios

Elegir el proveedor adecuado es crucial para obtener polvos de aleación de doble fase de alta calidad. El precio puede variar en función del tipo de aleación, la cantidad y el proveedor.

Tabla de proveedores y precios:

| Proveedor | Tipo | Precio (por kg) | Ubicación | Notas |

|---|---|---|---|---|

| Höganäs | DP-Acero en polvo | $10-20 | Suecia | Grandes descuentos por volumen |

| Gránulos ECKA | Polvo de aluminio-silicio | $15-25 | Alemania | Grados de alta pureza disponibles |

| Elementos americanos | Cobre-níquel en polvo | $30-40 | EE. UU. | Composiciones personalizadas |

| AP&C | Titanio-Aluminio en polvo | $200-300 | Canadá | Polvos de calidad aeroespacial |

| Metales de Fort Wayne | Níquel-Titanio Polvo | $400-600 | EE. UU. | Normas de calidad médica |

| ATI Polvos Metálicos | Cromo-cobalto en polvo | $50-70 | EE. UU. | Gran resistencia al desgaste |

| H.C. Starck | Polvo de carburo de wolframio | $100-150 | Alemania | Dureza extrema |

| Tecnología Carpenter | Hierro-níquel en polvo | $20-30 | EE. UU. | Propiedades magnéticas |

| Sandvik | Polvo de acero inoxidable | $30-50 | Suecia | Diversas calidades de acero inoxidable |

| Tekna | Polvo de magnesio-aluminio | $25-35 | Canadá | Aplicaciones ligeras |

Ventajas y limitaciones de la aleación en polvo de doble fase

Cada material tiene sus pros y sus contras. Comprender las ventajas y limitaciones de los polvos de aleación de doble fase ayuda a tomar decisiones informadas para aplicaciones específicas.

Ventajas:

- Alta resistencia y ductilidad: La combinación de fases duras y blandas da lugar a materiales con alta resistencia a la tracción y buena ductilidad.

- Resistencia al desgaste: Mayor resistencia al desgaste gracias a la fase dura.

- Resistencia a la corrosión: Ciertas composiciones ofrecen una excelente resistencia a la corrosión.

- Estabilidad térmica: Mantiene las propiedades a altas temperaturas.

- Versatilidad: Puede adaptarse a aplicaciones específicas ajustando la composición.

Limitaciones:

- Coste: Más caras que las aleaciones monofásicas debido a los complejos procesos de fabricación.

- Retos de la fabricación: Requiere un control preciso de la composición y las condiciones de procesamiento.

- Disponibilidad: Disponibilidad limitada para algunas composiciones especializadas.

- Problemas de compatibilidad: Puede no ser compatible con todos los procesos de fabricación o entornos.

- Complejidad: Trabajo más complejo que requiere conocimientos y equipos especializados.

Cuadro de ventajas y limitaciones:

| Tipo | Ventajas | Limitaciones |

|---|---|---|

| DP-Acero en polvo | Alta resistencia, buena ductilidad | Resistencia moderada a la corrosión |

| Polvo de aluminio-silicio | Ligero, resistente a la corrosión | Menor resistencia en comparación con algunas aleaciones |

| Cobre-níquel en polvo | Buena conductividad eléctrica | Mayor coste, menor resistencia al desgaste |

| Titanio-Aluminio en polvo | Alta relación resistencia-peso | Caro, difícil de mecanizar |

| Níquel-Titanio Polvo | Memoria de forma, superelasticidad | Muy caro, disponibilidad limitada |

| Cromo-cobalto en polvo | Resistencia al desgaste, biocompatibilidad | Coste elevado, difícil de procesar |

| Polvo de carburo de wolframio | Dureza extrema, resistencia al desgaste | Coste muy elevado, fragilidad |

| Hierro-níquel en polvo | Propiedades magnéticas, fuerza | Resistencia moderada a la corrosión |

| Polvo de acero inoxidable | Resistencia a la corrosión, solidez | Mayor coste que el acero normal |

| Polvo de magnesio-aluminio | Ligero, de gran resistencia | Menor resistencia al desgaste, más caro que el Mg puro |

Análisis detallado de modelos específicos de polvo metálico

Profundicemos en los modelos específicos de polvo metálico, sus propiedades únicas y sus aplicaciones.

1. DP-Acero en polvo

El polvo de acero DP, también conocido como acero de doble fase, suele contener hierro, carbono, manganeso y silicio. La microestructura consiste en martensita dispersa en una matriz de ferrita, lo que proporciona un equilibrio de alta resistencia y buena ductilidad. Se utiliza mucho en la industria del automóvil para componentes como piezas estructurales y componentes del motor debido a sus excelentes propiedades mecánicas.

2. Polvo de aluminio-silicio

Los polvos de aluminio-silicio combinan la ligereza del aluminio con la mayor resistencia a la corrosión que aporta el silicio. Estos polvos son ideales para aplicaciones en las industrias aeroespacial y del automóvil, donde la reducción de peso es fundamental. La adición de silicio mejora las propiedades de fundición y la resistencia mecánica de la aleación.

3. Cobre-níquel en polvo

Los polvos de cobre-níquel son conocidos por su excelente conductividad eléctrica y resistencia. Estos polvos se utilizan habitualmente en aplicaciones eléctricas y marinas debido a su resistencia a la corrosión, sobre todo en ambientes marinos. También se utilizan en acuñación de monedas y en diversas aplicaciones industriales.

4. Polvo de titanio-aluminio

Los polvos de titanio-aluminio, como el Ti-6Al-4V, ofrecen una elevada relación resistencia-peso, lo que los hace ideales para aplicaciones aeroespaciales y biomédicas. Estos polvos se utilizan en la producción de piezas de aviones, álabes de turbinas e implantes médicos. La capacidad de la aleación para soportar altas temperaturas y su biocompatibilidad la hacen muy valiosa en estas industrias.

5. Níquel-Titanio Polvo

Los polvos de níquel-titanio, conocidos comúnmente como nitinol, presentan propiedades únicas como la memoria de forma y la superelasticidad. Estas características los hacen ideales para dispositivos médicos, como stents y guías metálicas, así como para actuadores y sensores. La aleación puede recuperar su forma original tras la deformación cuando se expone al calor.

6. Cromo-cobalto en polvo

Los polvos de cromo-cobalto son conocidos por su excelente resistencia al desgaste y biocompatibilidad. Se utilizan habitualmente en implantes dentales y ortopédicos, así como en la fabricación de herramientas de corte. La capacidad de esta aleación para mantener la dureza a altas temperaturas la hace adecuada para aplicaciones industriales exigentes.

7. Polvo de carburo de wolframio

Los polvos de carburo de wolframio se encuentran entre los materiales más duros que existen y ofrecen una excepcional resistencia al desgaste. Estos polvos se utilizan en herramientas de corte, equipos de minería y revestimientos resistentes al desgaste. Su gran dureza y resistencia hacen que el carburo de tungsteno sea ideal para aplicaciones que requieren una durabilidad extrema.

8. Hierro-níquel en polvo

Los polvos de hierro-níquel, como Invar 36, son conocidos por su bajo coeficiente de expansión térmica y sus buenas propiedades mecánicas. Se utilizan en aplicaciones que requieren estabilidad dimensional, como los instrumentos de precisión, los componentes aeroespaciales y la electrónica.

9. Polvo de acero inoxidable

Los polvos de acero inoxidable, incluidos grados como 304L y 316L, ofrecen una excelente resistencia a la corrosión y solidez. Estos polvos se utilizan en una amplia gama de aplicaciones, desde dispositivos médicos y componentes de automoción hasta bienes de consumo como relojes y monturas de gafas.

10. Polvo de magnesio-aluminio

Los polvos de magnesio-aluminio combinan las propiedades ligeras del magnesio con la resistencia del aluminio. Estos polvos se utilizan en aplicaciones aeroespaciales, automovilísticas y de equipamiento deportivo, donde la reducción de peso es crucial. La aleación ofrece un buen equilibrio entre resistencia y ductilidad.

Preguntas frecuentes (FAQ)

¿Cuáles son polvos de aleación de doble fase?

Los polvos de aleación bifásicos son materiales compuestos por dos fases metálicas distintas, que suelen combinar una fase blanda con una fase dura para crear un material con propiedades mecánicas mejoradas, como alta resistencia y ductilidad.

¿Cuáles son las ventajas de utilizar polvos de aleación de doble fase?

Los polvos de aleación de doble fase ofrecen varias ventajas, como alta resistencia, buena ductilidad, resistencia al desgaste, resistencia a la corrosión y estabilidad térmica. Pueden adaptarse a aplicaciones específicas ajustando su composición.

¿Dónde se suelen utilizar los polvos de aleación de doble fase?

Estos polvos se utilizan en diversos sectores, como automoción, aeroespacial, médico, herramientas industriales, electrónica, náutica, equipamiento deportivo, energía, construcción y bienes de consumo.

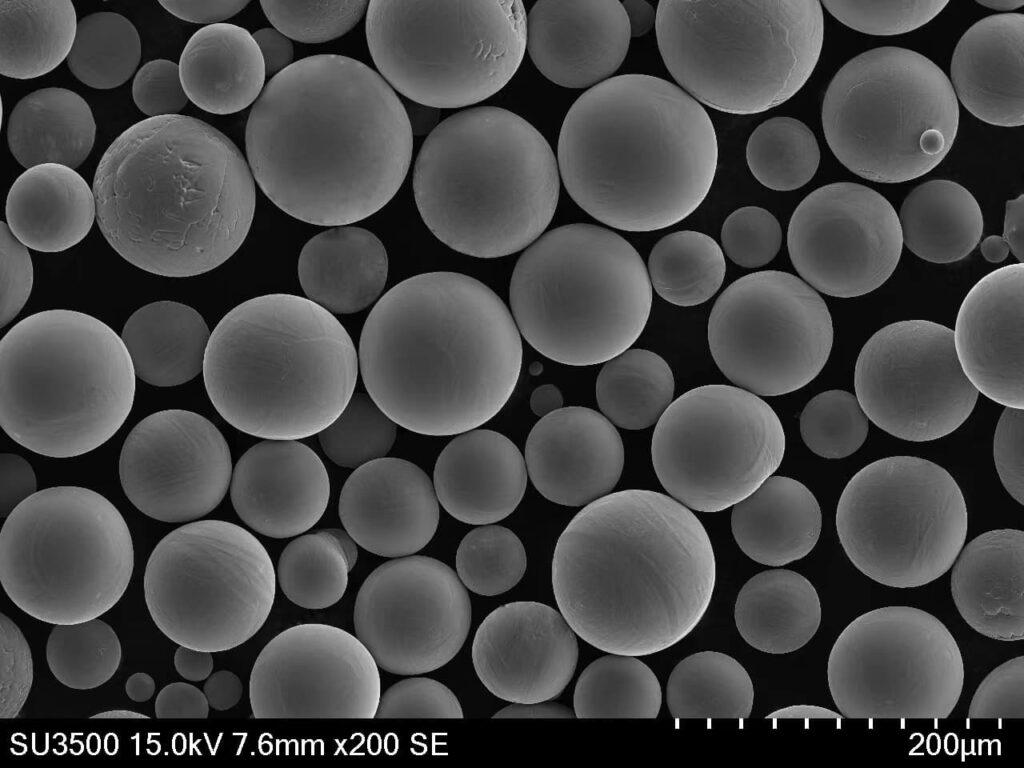

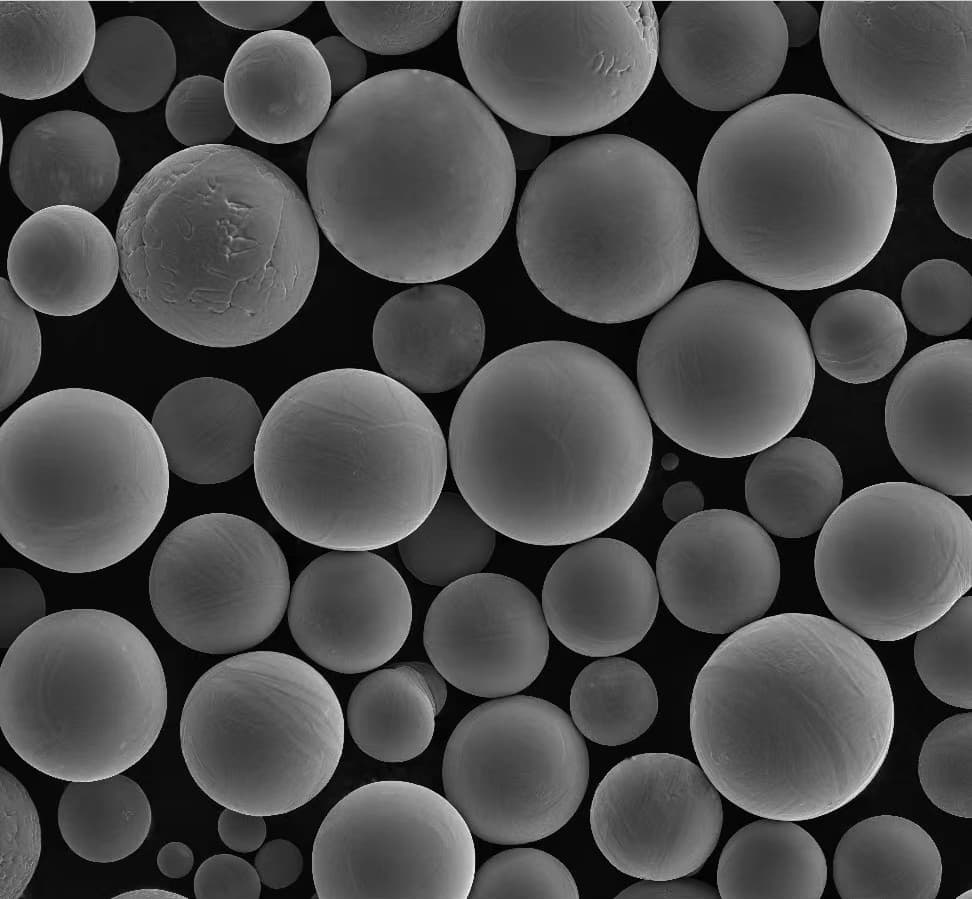

¿Cómo se fabrican los polvos de aleación de doble fase?

El proceso de fabricación de polvos de aleación de doble fase implica un control preciso de la composición y las condiciones de procesamiento. Se suelen utilizar técnicas como la atomización, la aleación mecánica y la pulverización térmica.

¿Cuáles son los tipos más comunes de polvos de aleación de doble fase?

Algunos tipos comunes son el polvo de acero DP, el polvo de aluminio-silicio, el polvo de cobre-níquel, el polvo de titanio-aluminio, el polvo de níquel-titanio, el polvo de cobalto-cromo, el polvo de carburo de tungsteno, el polvo de hierro-níquel, el polvo de acero inoxidable y el magnesio-aluminio.

Acerca de 3DP mETAL

Categoría de productos

CONTÁCTANOS

¿Tienes alguna pregunta? ¡Envíanos un mensaje ahora! Después de recibir tu mensaje, procesaremos tu solicitud con todo un equipo.