Imagine crear piezas metálicas complejas y de alto rendimiento con formas casi netas y propiedades mecánicas excepcionales. Esa es la magia del moldeo por inyección de metal (MIM), y Polvo de Inconel 718 lleva esta tecnología a un nivel completamente nuevo. Abróchese el cinturón, porque vamos a sumergirnos de lleno en el mundo del polvo de Inconel 718 para MIM, explorando su potencial, sus aplicaciones y los detalles que debe conocer.

Comprensión del polvo de Inconel 718

Inconel 718, una superaleación de níquel-cromo, reina en entornos exigentes. Imagínese esto: motores a reacción ardientes, plataformas petrolíferas cargadas de presión o el corazón de una central nuclear. Inconel 718 soporta el calor extremo, la corrosión y la tensión como un campeón. Su secreto reside en su exclusiva mezcla de elementos:

- Níquel (Ni): Los cimientos, que aportan resistencia y ductilidad.

- Cromo (Cr): El escudo, formando una capa protectora de óxido que resiste la corrosión.

- Molibdeno (Mo): El músculo, mejorando la resistencia a altas temperaturas.

- Niobio (Nb): El refinador, que favorece el refinamiento del grano y refuerza la microestructura.

Estos elementos, junto con otros como el hierro y el titanio, trabajan juntos para crear un material realmente excepcional.

Moldeo por inyección de metal (MIM): El arte de dar forma al polvo metálico

El MIM, una tecnología de moldeado casi en red, toma polvo metálico y lo transforma en piezas complejas e intrincadas. Es como hornear un pastel: se parte de un polvo (harina), se mezcla con un aglutinante (ingredientes húmedos), se le da forma (moldeado) y luego se retira el aglutinante (horneado) para obtener el producto final. En el MIM, el polvo metálico se mezcla con un aglutinante para crear una materia prima que puede inyectarse en un molde. Una vez moldeado, el aglutinante se elimina mediante un proceso térmico de desbobinado, dejando una pieza metálica con forma casi de red. Por último, la sinterización -un tratamiento a alta temperatura- densifica la pieza, mejorando su resistencia y propiedades.

Inconel 718 Polvo y MIM

Entonces, ¿por qué el polvo de Inconel 718 es perfecto para el MIM? He aquí la belleza:

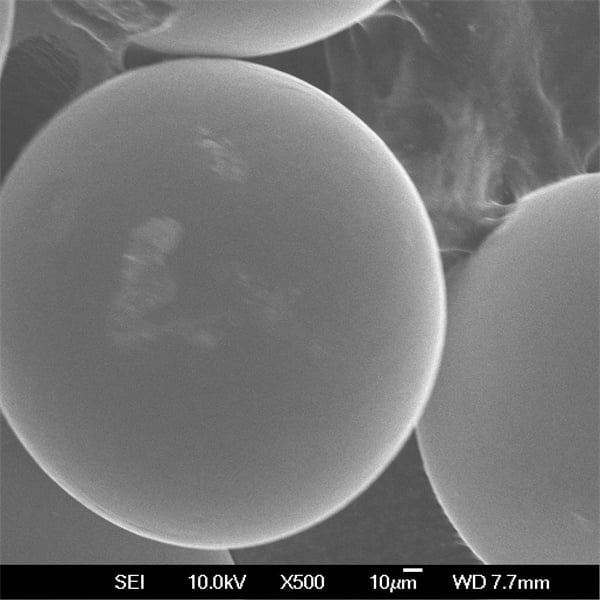

- Formas complejas: El polvo de Inconel 718, con su fino tamaño de partícula, permite fabricar piezas intrincadas y de forma casi neta, eliminando la necesidad de un mecanizado complejo. Imagínese fabricar diminutas palas de turbina o intrincados componentes aeroespaciales: ¡el MIM con polvo de Inconel 718 lo hace posible!

- Propiedades excepcionales: El MIM conserva las extraordinarias propiedades mecánicas del Inconel 718, como la alta resistencia, la resistencia a la corrosión y el excelente rendimiento a temperaturas elevadas.

- Producción en serie: El MIM permite una producción en serie eficaz de piezas complejas de Inconel 718, lo que lo convierte en una alternativa rentable a los métodos de fabricación tradicionales, como el mecanizado o la forja.

Modelos específicos de polvo de Inconel 718

Ahora, adentrémonos en el mundo de los modelos específicos de polvo de Inconel 718. He aquí 10 opciones populares, cada una con sus propias características únicas:

| Modelo | Descripción | Características principales |

|---|---|---|

| AMCP AM 718 | Polvo de Inconel 718 atomizado por gas con excelente fluidez y densidad de empaquetamiento, ideal para geometrías complejas. | - Alta esfericidad para un flujo suave - Distribución homogénea del tamaño de las partículas - Buena respuesta de sinterización |

| Höganäs AM 267 | Polvo de Inconel 718 atomizado con nitrógeno conocido por su gran pureza y limpieza, que le confieren unas propiedades mecánicas superiores. | - Bajo contenido en oxígeno y nitrógeno - Distribución granulométrica ajustada - Excelente para aplicaciones exigentes |

| Carpintero Inj718 | Polvo de Inconel 718 atomizado por gas diseñado específicamente para MIM, que ofrece una buena fluidez y una microestructura bien definida. | - Optimizado para el proceso MIM - Características de flujo consistentes - Comportamiento de sinterización predecible |

| Materion MEtalMIM 718 | Polvo de Inconel 718 atomizado por gas para lograr una alta densidad y resistencia tras la sinterización. | - Favorece la densificación durante la sinterización - Ofrece excelentes propiedades mecánicas - Adecuado para aplicaciones de alto rendimiento |

| Metales especiales AM718 | Polvo de Inconel 718 atomizado con nitrógeno conocido por su excepcional resistencia al desgaste y su alta resistencia a la fatiga. | - Propiedades antidesgaste mejoradas - Comportamiento superior a la fatiga - Ideal para componentes sometidos a gran desgaste |

| Admatec MIM 718 | Polvo de Inconel 718 atomizado con gas formulado para una excelente capacidad de llenado de moldes, crucial para piezas complejas. | - Flujo optimizado para geometrías complejas - Reduce los defectos de moldeo - Permite la producción de formas casi netas |

| Sandvik Osprey AM 718 | Polvo de Inconel 718 atomizado con nitrógeno reconocido por su acabado superficial superior y su buena resistencia a la corrosión. | - Produce piezas con superficies lisas - Mejora la resistencia a entornos corrosivos - Ideal para aplicaciones que requieren un aspecto pulido y protección contra la corrosión |

| AP&C AP MIM 718 | Polvo de Inconel 718 atomizado por gas con un enfoque en la rentabilidad manteniendo buenas propiedades mecánicas. | - Coste y rendimiento equilibrados - Adecuado para aplicaciones de gama media - Ofrece una opción competitiva en costes |

| Praxair AM 718 | Polvo de Inconel 718 atomizado por gas, conocido por su estricto control químico, que garantiza la uniformidad de las propiedades del material. | - Control preciso de la composición de los elementos - Comportamiento predecible de los materiales - Ideal para aplicaciones que requieren un rendimiento constante |

Factores a tener en cuenta al elegir Inconel 718 Polvo

Con un arsenal de modelos de polvo de Inconel 718 a su disposición, ¿cómo elegir el adecuado para su proyecto? He aquí algunos factores cruciales que debe sopesar:

- Parte Complejidad: Las geometrías muy complejas pueden requerir polvos con una fluidez excepcional, como Admatec MIM 718 o AMCP AM 718.

- Requisitos de rendimiento: Para aplicaciones que exigen la máxima fuerza y resistencia al desgaste, considere polvos como Special Metals AM718 o Höganäs AM 267.

- Acabado superficial: Si una superficie lisa y pulida es crítica, Sandvik Osprey AM 718 o polvos centrados en el acabado superficial podrían ser ideales.

- Consideraciones sobre los costes: AP&C AP MIM 718 ofrece un equilibrio entre coste y rendimiento, mientras que Carpenter Inj718 está diseñado específicamente para el procesamiento MIM rentable.

- Capacidades de los proveedores: Investigue la reputación y experiencia de los posibles proveedores de polvo. Busque empresas con experiencia en la producción de polvo de Inconel 718 y comprometidas con el control de calidad.

Aplicaciones del polvo de Inconel 718 mediante MIM

El polvo de Inconel 718, cuando se aprovecha mediante MIM, abre un tesoro de aplicaciones potenciales en diversos sectores:

- Aeroespacial: Los álabes de turbina, las válvulas y otros componentes sometidos a altas temperaturas y tensiones en motores a reacción y naves espaciales se benefician de las excepcionales prestaciones de Inconel 718.

- Petróleo y gas: Las herramientas de fondo de pozo, los componentes de boca de pozo y las válvulas que se utilizan en entornos difíciles de fondo de pozo requieren la solidez y la resistencia a la corrosión de Inconel 718.

- Productos sanitarios: Los instrumentos quirúrgicos, implantes y otros dispositivos médicos que exigen biocompatibilidad y durabilidad pueden fabricarse con polvo de Inconel 718.

- Procesamiento químico: Las bombas, válvulas y otros componentes expuestos a productos químicos agresivos pueden aprovechar la resistencia superior a la corrosión de Inconel 718.

- Electrónica: Los disipadores de calor y otros componentes que funcionan a altas temperaturas pueden fabricarse mediante MIM con polvo de Inconel 718.

Ventajas de utilizar Inconel 718 Polvo para MIM

He aquí un desglose de las convincentes ventajas que hacen del polvo Inconel 718 un campeón en el campo del MIM:

- Geometrías complejas: El MIM con polvo de Inconel 718 permite crear piezas intrincadas de forma casi neta, lo que reduce la necesidad de un mecanizado complejo y costoso.

- Propiedades mecánicas excepcionales: Las piezas fabricadas mediante MIM conservan las extraordinarias propiedades mecánicas del Inconel 718, entre las que se incluyen una alta resistencia, un excelente rendimiento a altas temperaturas y una resistencia superior a la corrosión.

- Producción en serie: El MIM facilita la producción en serie rentable de piezas complejas de Inconel 718, lo que lo convierte en una alternativa viable a los métodos de fabricación tradicionales.

- Flexibilidad de diseño: El MIM con polvo de Inconel 718 ofrece una mayor libertad de diseño en comparación con las técnicas convencionales, permitiendo la creación de características intrincadas y canales internos.

- Eficiencia del material: El MIM minimiza el desperdicio de material en comparación con métodos tradicionales como el mecanizado, lo que da lugar a un proceso de fabricación más sostenible.

Desventajas y consideraciones

Aunque el polvo de Inconel 718 para MIM presenta un sinfín de ventajas, es esencial reconocer algunas limitaciones y consideraciones:

- Mayores costes iniciales: La creación de una infraestructura de MIM puede resultar más cara que las técnicas tradicionales. Sin embargo, estos costes pueden verse compensados por la eficiencia y la reducción de residuos asociados al MIM para la producción de grandes volúmenes.

- Limitaciones del tamaño de las piezas: La tecnología MIM actual puede no ser adecuada para piezas muy grandes o muy pequeñas. El rango de tamaño ideal para el MIM con polvo de Inconel 718 suele oscilar entre unos pocos milímetros y varios centímetros.

- Acabado superficial: Aunque algunos modelos de Inconel 718 en polvo ofrecen buenos acabados superficiales, las piezas MIM pueden requerir pasos adicionales de postprocesado, como pulido o mecanizado, para conseguir la estética deseada o tolerancias más estrictas.

- Propiedades del material: Aunque el MIM conserva muchas de las propiedades del Inconel 718, puede haber ligeras variaciones en la estructura del grano y las propiedades mecánicas en comparación con las formas forjadas del Inconel 718. Este es un factor crucial a tener en cuenta para las aplicaciones que exigen el máximo rendimiento. Este es un factor crucial que hay que tener en cuenta en las aplicaciones que exigen el máximo rendimiento.

- Complejidad del proceso: El MIM es un proceso de varias fases que requiere un control minucioso de cada una de ellas, desde la preparación de la materia prima hasta el desbobinado y la sinterización. Asociarse con un fabricante de MIM experimentado es vital para garantizar una calidad constante y unos resultados satisfactorios.

Preguntas frecuentes (FAQ)

P: ¿Es el polvo de Inconel 718 para MIM más resistente que el Inconel 718 mecanizado?

R: En la mayoría de los casos, las propiedades mecánicas del Inconel 718 producido por MIM son comparables a las del Inconel 718 mecanizado. Sin embargo, pueden existir ligeras variaciones en la estructura del grano debidas al proceso MIM. Para aplicaciones que requieran la máxima resistencia, el Inconel 718 forjado puede ser una mejor opción.

P: ¿Se puede utilizar polvo de Inconel 718 para la impresión 3D?

R: Sí, el polvo de Inconel 718 puede utilizarse en algunas técnicas de impresión 3D como la fusión por haz láser (LBM). Sin embargo, la impresión 3D de Inconel 718 puede resultar más complicada que el MIM debido a factores como los mayores requisitos de potencia del láser y la posibilidad de que se produzcan grietas durante el proceso. El MIM ofrece una solución más consolidada y potencialmente más rentable para piezas complejas de Inconel 718.

P: ¿Cuál es el coste del polvo de Inconel 718 para MIM en comparación con otros métodos de fabricación?

R: Para la producción de grandes volúmenes de piezas complejas, el MIM con polvo de Inconel 718 puede resultar más rentable que los métodos tradicionales, como el mecanizado o la forja. Los costes iniciales de la configuración del MIM pueden ser más elevados, pero se compensan con la eficiencia y la reducción de residuos asociados al MIM.

P: ¿Cuáles son algunos de los futuros avances previstos en el MIM con polvo de Inconel 718?

R: Se está investigando y desarrollando para mejorar las posibilidades del MIM con polvo de Inconel 718. Esto incluye avances en la tecnología del polvo para mejorar aún más la fluidez y la densidad de empaquetamiento, lo que da lugar a geometrías más complejas. Además, se está trabajando en la optimización del proceso MIM para conseguir propiedades mecánicas aún más parecidas a las del Inconel 718 forjado.

Acerca de 3DP mETAL

Categoría de productos

CONTÁCTANOS

¿Tienes alguna pregunta? ¡Envíanos un mensaje ahora! Después de recibir tu mensaje, procesaremos tu solicitud con todo un equipo.