Introducción a Fusión de lecho de polvo láser

Imagínese fabricar intrincados objetos metálicos a partir de un lecho de polvo fino, capa por capa, utilizando la energía concentrada de un láser. Esto no es ciencia ficción, es fusión por láser de lechos de polvo (LPBF), un innovador proceso de fabricación aditiva que está revolucionando las industrias.

LPBF, también conocida como fusión de lecho de polvo, es una familia de técnicas que emplean un rayo láser para fundir y fusionar polvo metálico en una forma tridimensional deseada. Es como hornear un pastel de metal, una fina capa cada vez, con el láser como horno preciso.

¿Cómo funciona la fusión del lecho de polvo con láser?

En esencia, LPBF es un concepto relativamente sencillo. Se extiende uniformemente una fina capa de polvo metálico sobre una plataforma de construcción. Un rayo láser de alta potencia recorre el polvo, fundiendo las partículas en el patrón deseado. A medida que el láser se desplaza, el metal fundido se enfría y solidifica, uniéndose a las capas fundidas anteriormente. Este proceso se repite hasta que se construye toda la pieza.

Tipos de fusión del lecho de polvo láser

Aunque el principio fundamental sigue siendo el mismo, existen diversas variantes del LPBF, cada una con sus propios matices:

- Sinterización directa de metales por láser (DMLS): Un método muy utilizado en el que el láser funde parcialmente el polvo metálico, creando fuertes enlaces entre las partículas.

- Fusión selectiva por láser (SLM): Esta técnica funde completamente el polvo metálico, lo que da lugar a piezas más densas y refinadas.

- Fusión por haz de electrones (EBM): En lugar de un láser, se utiliza un haz de electrones para fundir el polvo. La EBM suele utilizarse para materiales difíciles de procesar con láser.

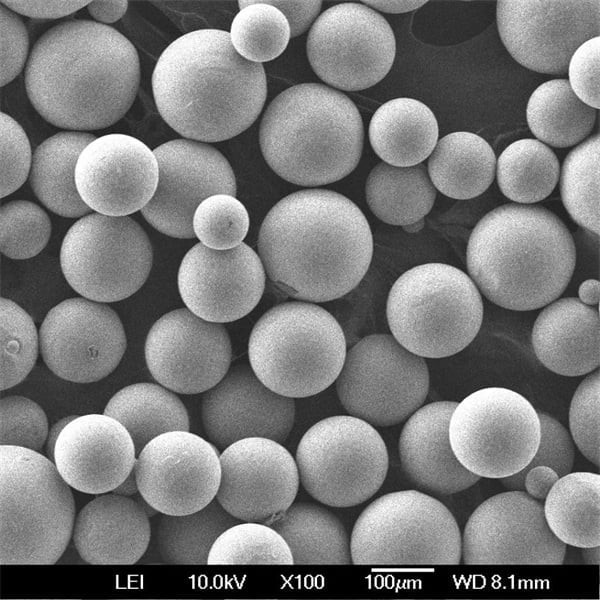

Polvos metálicos utilizados en Fusión de lecho de polvo láser

La elección del polvo metálico es crucial para el éxito de un proyecto LPBF. Los distintos polvos ofrecen propiedades diferentes, que influyen en las características del producto final. A continuación se describen algunos de los polvos metálicos más utilizados en LPBF:

| Polvo metálico | Descripción |

|---|---|

| Polvo de acero inoxidable | Ofrece una excelente resistencia a la corrosión, solidez y durabilidad. Ampliamente utilizado en diversas industrias. |

| Titanio en polvo | Conocido por su elevada relación resistencia-peso, biocompatibilidad y excelente resistencia a la corrosión. Ideal para aplicaciones aeroespaciales y médicas. |

| Polvo de aluminio | Ligero, con buena conductividad térmica y resistencia a la corrosión. De uso común en las industrias automovilística y aeroespacial. |

| Cromo-cobalto en polvo | Ofrece alta resistencia, dureza y resistencia al desgaste. Muy utilizado en implantes dentales y médicos. |

| Polvo de aleación de níquel | Conocido por su resistencia a altas temperaturas, a la corrosión y su solidez. Se utiliza en aplicaciones aeroespaciales y energéticas. |

| Polvo de cobre | Excelente conductividad térmica y eléctrica. Se utiliza en aplicaciones electrónicas y de intercambio de calor. |

| Inconel Polvo | Ofrece una excepcional resistencia a la corrosión, a las altas temperaturas y a la oxidación. Se utiliza en entornos difíciles. |

| Polvo de acero martensítico envejecido | Conocido por su gran resistencia y dureza. Se utiliza en aplicaciones aeroespaciales y de defensa. |

| Polvo de acero para herramientas | Ofrece excelente dureza, resistencia al desgaste y tenacidad. Se utiliza en aplicaciones de utillaje y fabricación. |

Aplicaciones de Fusión de lecho de polvo láser

La versatilidad del LPBF ha abierto un mundo de posibilidades en diversos sectores. Éstas son algunas de las principales áreas de aplicación:

| Industria | SOLICITUDES |

|---|---|

| Aeroespacial | Componentes de aviones, piezas de motores, componentes de satélites |

| Automovilístico | Prototipos, utillaje, piezas de producción, componentes ligeros |

| Médico | Implantes, prótesis dentales, instrumental quirúrgico |

| Energía | Álabes de turbina, intercambiadores de calor, toberas de combustible |

| Petróleo y gas | Herramientas de fondo de pozo, componentes de bombas, cuerpos de válvulas |

Ventajas y desventajas de Fusión de lecho de polvo láser

Como cualquier tecnología, la LPBF tiene sus puntos fuertes y débiles.

Ventajas:

- Libertad de diseño: Cree geometrías complejas imposibles con los métodos de fabricación tradicionales.

- Eficacia del material: Desperdicio mínimo de material en comparación con los procesos de fabricación sustractivos.

- Flexibilidad de producción: Produzca rápidamente lotes pequeños o piezas únicas.

- Piezas resistentes y duraderas: altas propiedades mecánicas gracias a la densa microestructura.

Desventajas:

- Coste elevado de los equipos: Las máquinas LPBF pueden ser caras.

- Retos de la manipulación de polvos: Los polvos metálicos pueden ser peligrosos si no se manipulan correctamente.

- Tiempo de fabricación: Fabricar piezas grandes puede llevar mucho tiempo.

- Acabado superficial: Puede requerir un tratamiento posterior para obtener una calidad superficial óptima.

Fusión de lecho de polvo láser: El futuro es brillante

El LPBF es aún una tecnología relativamente joven, pero su potencial es inmenso. A medida que avancen la investigación y el desarrollo, es de esperar que surjan aplicaciones aún más innovadoras. Desde la medicina personalizada hasta las soluciones energéticas sostenibles, el LPBF puede dar forma a nuestro futuro.

Acerca de 3DP mETAL

Categoría de productos

CONTÁCTANOS

¿Tienes alguna pregunta? ¡Envíanos un mensaje ahora! Después de recibir tu mensaje, procesaremos tu solicitud con todo un equipo.