Imagínese construir estructuras intrincadas, máquinas potentes e incluso implantes médicos que salvan vidas, todo ello a partir de un fino polvo metálico. Ésa es la magia de polvos de baja aleaciónun material revolucionario que está transformando el panorama de la fabricación. Pero, ¿qué son exactamente estos polvos y cómo hacen sus maravillas? Abróchate el cinturón, porque vamos a adentrarnos en el mundo de estos pequeños titanes.

En el fondo, polvos de baja aleación son compañeros a base de hierro, igual que sus homólogos de acero macizo. Sin embargo, la salsa secreta reside en la adición de pequeñas cantidades (normalmente menos de 10%) de otros elementos, como:

- Cromo (Cr): Mejora la resistencia a la corrosión y la templabilidad. Es como una armadura de caballero que protege el acero de los ataques ambientales.

- Manganeso (Mn): Mejora la resistencia y la trabajabilidad. Imagíneselo como el martillo del herrero, que hace que el acero sea más robusto y fácil de moldear.

- Molibdeno (Mo): Aumenta la resistencia a altas temperaturas. Imagínatelo como el traje de un bombero, protegiendo el acero del calor de procesos intensos.

- Níquel (Ni): Aumenta la dureza y la ductilidad. Es como la flexibilidad de un gimnasta, que permite al acero doblarse sin romperse.

- Silicio (Si): Mejora la desoxidación y la colabilidad. Imagíneselo como el cincel de un escultor, eliminando impurezas para obtener un producto final más limpio.

Un enfoque a medida:

La combinación específica y el porcentaje de estos elementos de aleación varían en función de las propiedades deseadas del producto final. Es como una receta: hay que ajustar los ingredientes para crear el acero perfecto para el trabajo, ya sea una pieza ligera de automóvil o un engranaje industrial de gran resistencia.

Propiedades y características de Polvos de baja aleación

Resistencia superior:

Los polvos de baja aleación presentan una resistencia impresionante en comparación con los aceros tradicionales. La adición de elementos de aleación crea una microestructura más densa, que los hace más resistentes a la deformación bajo presión. Imagínatelos como levantadores de pesas en miniatura, capaces de soportar cargas pesadas sin sudar (o sin una partícula).

Trabajabilidad mejorada:

A pesar de su resistencia, los polvos de baja aleación conservan un buen grado de trabajabilidad. Esto permite darles forma fácilmente mediante diversas técnicas de fabricación, como la fabricación aditiva (impresión 3D) y el moldeo por inyección de metales (MIM). Son como plastilina para adultos: resistentes pero moldeables para crear formas complejas.

Rendimiento a medida:

Ajustando los elementos de aleación, los fabricantes pueden afinar las propiedades de los polvos de baja aleación. ¿Necesita una resistencia excepcional al desgaste? Aumente el contenido de cromo. ¿Desea una soldabilidad excepcional? Reduzca el contenido de carbono. Es como tener una caja de herramientas llena de aleaciones diferentes, cada una de las cuales ofrece ventajas únicas para aplicaciones específicas.

Potencial ligero:

En comparación con algunos aceros tradicionales, los polvos de baja aleación pueden ofrecer una reducción de peso. Esto resulta especialmente atractivo en industrias como la aeroespacial y la automovilística, donde cada gramo ahorrado se traduce en una mayor eficiencia y rendimiento del combustible. Piense en ellos como si fueran plumas en comparación con las pesas de plomo, ya que ofrecen resistencia sin volumen.

Aplicaciones de los polvos de baja aleación

La revolución manufacturera:

Los polvos de baja aleación están revolucionando la forma de fabricar piezas complejas. He aquí algunas aplicaciones clave:

- Aeroespacial: Los polvos de baja aleación se utilizan para crear componentes ligeros y de alta resistencia para aviones, reduciendo el consumo de combustible y aumentando la autonomía de vuelo. Imagínatelos como los componentes básicos de una nueva generación de aviones supereficientes.

- Automóviles: Desde engranajes y componentes de motor hasta carrocerías ligeras, los polvos de baja aleación están haciendo que los vehículos sean más fuertes, ligeros y eficientes en el consumo de combustible. Piense en ellos como el futuro de la fabricación de automóviles, creando vehículos potentes y respetuosos con el medio ambiente.

- Implantes médicos: La naturaleza biocompatible de ciertos polvos de baja aleación permite crear implantes personalizados como prótesis de cadera y articulaciones de rodilla. Imagínatelos como pequeños salvavidas que devuelven la movilidad y mejoran la vida de los pacientes.

- Herramientas y troqueles: Los polvos de baja aleación pueden utilizarse para crear herramientas y matrices resistentes al desgaste para diversas industrias. Piense en ellos como los caballos de batalla de la fabricación, que garantizan un rendimiento preciso y duradero.

- Bienes de consumo: Desde complejos componentes para bicicletas hasta intrincadas piezas de joyería, los polvos de baja aleación están abriendo las puertas a productos de consumo innovadores y personalizados. Imagínatelos como los bloques de construcción de la próxima generación de artilugios y objetos cotidianos.

El potencial es ilimitado:

A medida que continúen la investigación y el desarrollo, se espera que las aplicaciones de los polvos de baja aleación se amplíen aún más. Tienen un inmenso potencial para sectores como la energía, la construcción e incluso la electrónica.

Especificaciones, tamaños, calidades y normas

A la medida de la perfección:

Polvos de baja aleación están disponibles en una gran variedad de especificaciones, tamaños, calidades y normas para satisfacer las distintas necesidades de fabricación.

Desglose de especificaciones:

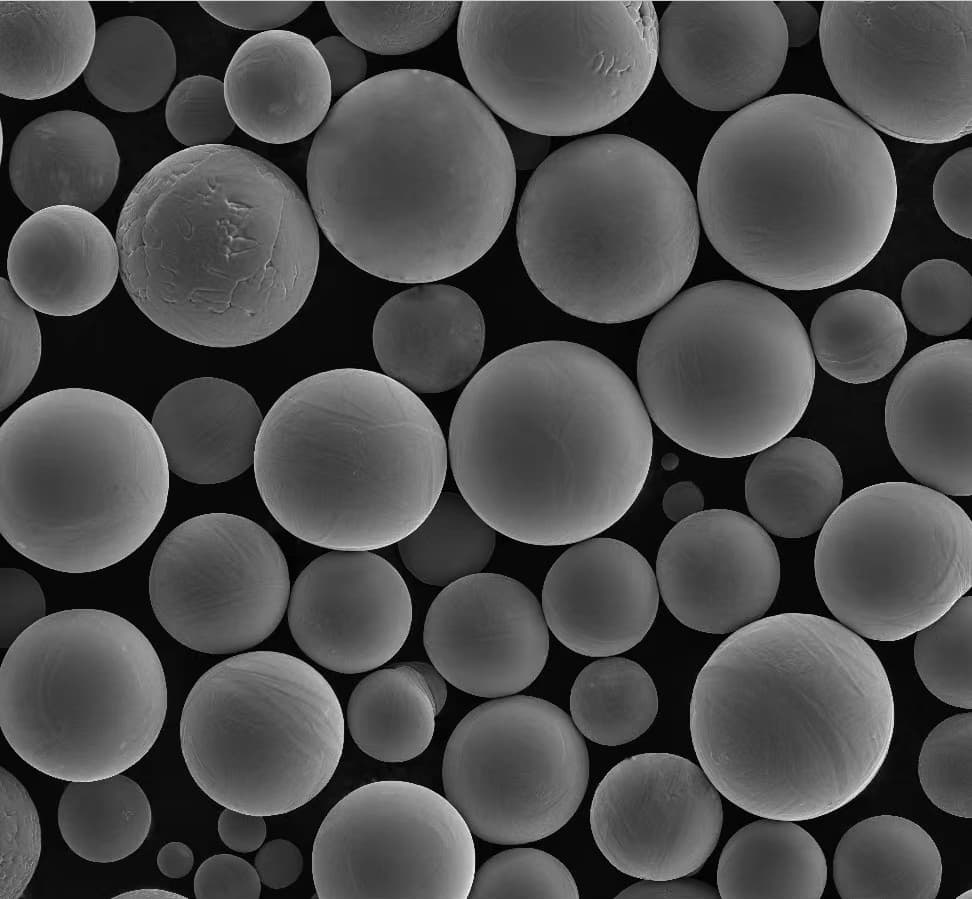

- Distribución del tamaño de las partículas: Se refiere a la gama de tamaños de partículas presentes en el polvo. Los polvos más finos ofrecen un mejor acabado superficial, pero puede resultar más difícil que fluyan libremente. Los polvos más gruesos fluyen más fácilmente, pero pueden dar lugar a un acabado superficial más rugoso. El tamaño ideal de las partículas depende de la técnica de fabricación elegida y de las propiedades deseadas del producto final.

- Composición química: Los porcentajes específicos de hierro y elementos de aleación se controlan con precisión para conseguir las propiedades deseadas. Los fabricantes se adhieren a estrictas normas industriales como ASTM International (ASTM) o la Society of Automotive Engineers (SAE) para la composición química.

- Densidad aparente: Se refiere al peso del polvo por unidad de volumen, teniendo en cuenta tanto las partículas sólidas como los espacios de aire entre ellas. Una mayor densidad aparente se traduce en menos polvo necesario para producir una pieza, lo que puede resultar más rentable.

- Fluidez: Describe la facilidad con la que fluye el polvo, lo que influye en su idoneidad para procesos de fabricación específicos. Los polvos con buena fluidez son esenciales para técnicas como la fabricación aditiva y el MIM.

El tamaño importa:

Los polvos de baja aleación están disponibles en una amplia gama de tamaños, que suelen oscilar entre 10 y 150 micrómetros (µm). He aquí un vistazo al impacto del tamaño:

- Polvos más finos (10-45 µm): Ofrecen un acabado superficial excepcional y son ideales para crear detalles intrincados en las piezas. Sin embargo, pueden requerir una manipulación especial debido a sus características de fluidez.

- Polvos medios (45-100 µm): Equilibran un buen acabado superficial con la fluidez, lo que las hace adecuadas para una gama más amplia de aplicaciones.

- Polvos más gruesos (100-150 µm): Fluyen libremente pero pueden dar lugar a un acabado superficial ligeramente más rugoso. Suelen utilizarse para aplicaciones en las que la precisión dimensional es menos crítica.

Expectativas de grado:

Los polvos de baja aleación se presentan en varios grados, cada uno de los cuales ofrece un conjunto específico de propiedades. Los grados más comunes son:

- Distribuir: Polvos de uso general con propiedades equilibradas para una amplia gama de aplicaciones.

- Carburación: Contienen menos carbono, por lo que son ideales para piezas que se someterán a procesos posteriores de carburación para mejorar su resistencia al desgaste.

- Nitruración: Contienen elementos de aleación específicos que favorecen la nitruración, un tratamiento de endurecimiento superficial.

- Alta resistencia: Presentan mayores niveles de elementos de aleación para una resistencia excepcional en aplicaciones críticas.

Normas de confianza:

Para garantizar una calidad y un rendimiento uniformes, los fabricantes de polvo de baja aleación se adhieren a diversas normas nacionales e internacionales. Algunas normas clave son:

- ASTM Internacional (ASTM): Establece normas para diversos aspectos de los polvos metálicos, como la composición química, la distribución granulométrica y la fluidez.

- Sociedad de Ingenieros de Automoción (SAE): Desarrolla especificaciones para polvos de acero de baja aleación utilizados en la industria del automóvil.

- Organización Internacional de Normalización (ISO): Proporciona normas internacionales para polvos metálicos, incluidos métodos de ensayo y procedimientos de control de calidad.

Siguiendo estas normas, los fabricantes garantizan que los polvos de baja aleación cumplan los requisitos específicos de las distintas industrias y aplicaciones.

Pros y contras de Polvos de baja aleación

El poder y el precio:

Como cualquier material, los polvos de baja aleación tienen sus propias ventajas y limitaciones. Sopesemos los pros y los contras:

Ventajas:

- Resistencia superior: Los polvos de baja aleación ofrecen una resistencia excepcional en comparación con los aceros tradicionales, lo que los hace ideales para aplicaciones exigentes.

- Trabajabilidad mejorada: A pesar de su resistencia, conservan una buena trabajabilidad, lo que permite procesos de fabricación versátiles.

- Rendimiento a medida: La posibilidad de ajustar los elementos de aleación permite personalizar las propiedades para satisfacer necesidades específicas.

- Potencial ligero: Los polvos de baja aleación pueden contribuir a reducir el peso en algunas aplicaciones, mejorando la eficacia y el rendimiento.

- Libertad de diseño: Las técnicas de fabricación aditiva con polvos de baja aleación permiten crear geometrías complejas que antes eran imposibles con los métodos tradicionales.

- Reducción de residuos: Las técnicas de fabricación basadas en polvo minimizan el desperdicio de material en comparación con los procesos sustractivos tradicionales.

Desventajas:

- Mayor coste: Los polvos de baja aleación pueden ser más caros que los aceros convencionales debido al proceso de producción y a las medidas de control de calidad.

- Acabado superficial: Dependiendo del tamaño de partícula elegido, el acabado superficial de las piezas fabricadas con polvos de baja aleación puede requerir un postprocesado adicional.

- Complejidad del proceso: La fabricación aditiva y otras técnicas que utilizan polvos de baja aleación pueden requerir una configuración y unos conocimientos complejos.

- Disponibilidad limitada: En comparación con los aceros tradicionales, la variedad de composiciones de polvo de baja aleación fácilmente disponibles puede ser menor.

Elegir bien:

Comprender las ventajas y limitaciones de polvos de baja aleación es crucial para tomar decisiones informadas en el proceso de diseño y fabricación. Sopesar las ventajas frente a los posibles inconvenientes garantiza la elección del material adecuado para su aplicación específica.

Preguntas frecuentes (FAQ)

P: ¿Cuáles son las ventajas de utilizar polvos de baja aleación en comparación con los aceros tradicionales?

R: Los polvos de baja aleación ofrecen varias ventajas, como una resistencia superior, una mejor trabajabilidad, un rendimiento a medida, un potencial de ligereza y libertad de diseño con la fabricación aditiva.

P: ¿Hay algún inconveniente en utilizar polvos de baja aleación?

R: Algunos posibles inconvenientes son el coste más elevado en comparación con los aceros tradicionales, las consideraciones sobre el acabado superficial en función del tamaño de las partículas, la complejidad del proceso para algunas técnicas de fabricación y la disponibilidad limitada de determinadas composiciones en comparación con los aceros estándar.

P: ¿Cómo elijo el polvo de baja aleación adecuado para mi aplicación?

R: Tenga en cuenta factores como las propiedades deseadas (resistencia, ductilidad, resistencia a la corrosión, etc.), los requisitos de la aplicación (por ejemplo, limitaciones de peso, exposición medioambiental) y las restricciones presupuestarias. Investigar diferentes modelos y consultar con proveedores de polvo metálico puede ayudarle a tomar la mejor decisión.

P: ¿Qué aplicaciones suelen tener los polvos de baja aleación?

R: Los polvos de baja aleación se utilizan en diversos sectores, como el aeroespacial, la automoción, los implantes médicos, las herramientas y matrices, y los bienes de consumo. Están revolucionando la fabricación al permitir la creación de piezas complejas de alto rendimiento.

P: ¿Dónde puedo encontrar proveedores de polvos de baja aleación?

R: Hay varios fabricantes y distribuidores de renombre especializados en polvos de baja aleación. Buscar en Internet o asistir a ferias del sector puede ayudarle a ponerse en contacto con posibles proveedores.

Acerca de 3DP mETAL

Categoría de productos

CONTÁCTANOS

¿Tienes alguna pregunta? ¡Envíanos un mensaje ahora! Después de recibir tu mensaje, procesaremos tu solicitud con todo un equipo.