Descripción general

Sistemas de atomización de metales son fundamentales en la producción de polvos metálicos, fundamentales en varias industrias, como la fabricación aditiva, la aeroespacial y la automovilística, entre otras. Estos sistemas convierten el metal fundido en finas partículas de polvo mediante diferentes técnicas de atomización. Esta completa guía profundizará en los entresijos de los sistemas de atomización de metales, explorando sus tipos, aplicaciones, ventajas, desventajas y modelos específicos disponibles en el mercado.

Introducción a los sistemas de atomización de metales

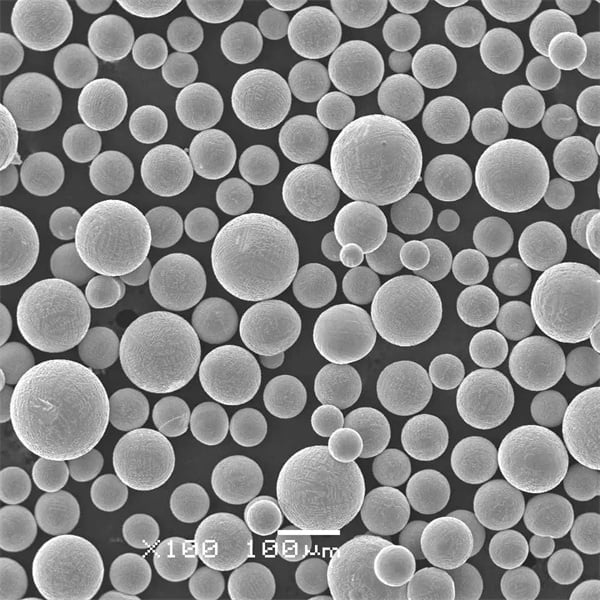

La atomización de metales es un proceso en el que el metal fundido se desintegra en finas gotitas que se solidifican en partículas de polvo. Esta técnica es esencial en la fabricación de polvos metálicos para diversas aplicaciones, desde la impresión 3D hasta la metalurgia. La calidad y las características de los polvos metálicos dependen en gran medida del método de atomización utilizado.

Tipos de Sistemas de atomización de metales

Atomización de gas

La atomización con gas consiste en utilizar chorros de gas a alta presión para romper una corriente de metal fundido en finas gotitas. El tipo de gas utilizado (a menudo nitrógeno o argón) y la proporción gas-metal influyen significativamente en las propiedades de los polvos resultantes.

Atomización de agua

La atomización con agua utiliza chorros de agua a alta presión en lugar de gas. Este método se utiliza normalmente para metales ferrosos y da lugar a polvos con formas irregulares debido al rápido proceso de enfriamiento y solidificación.

Atomización centrífuga

La atomización centrífuga consiste en hacer girar el metal fundido a gran velocidad, utilizando la fuerza centrífuga para propulsar las gotas hacia el exterior. Este método suele utilizarse para producir polvos esféricos y es adecuado tanto para metales férreos como no férreos.

Atomización al vacío

La atomización al vacío se produce en un entorno controlado para evitar la contaminación y la oxidación. Esta técnica se utiliza para polvos metálicos de gran pureza, a menudo en aplicaciones especializadas en las que es crucial mantener la integridad del polvo.

Aplicaciones de los sistemas de atomización de metales

Los polvos metálicos producidos mediante atomización tienen diversas aplicaciones en múltiples industrias:

| Industria | SOLICITUDES |

|---|---|

| fabricación aditiva | Impresión 3D de piezas metálicas complejas |

| Aeroespacial | Componentes de alto rendimiento |

| Automovilístico | Piezas de motor, componentes de transmisión |

| Médico | Implantes, prótesis |

| Electrónica | Tintas conductoras, pastas de soldadura |

| Metalurgia | Pulvimetalurgia, producción de aleaciones |

Modelos específicos de polvo metálico

1. Polvo de acero inoxidable 316L

Descripción: Conocido por su resistencia a la corrosión y sus excelentes propiedades mecánicas, el 316L se utiliza ampliamente en aplicaciones marinas y médicas.

Características: Partículas esféricas, bajo contenido en carbono.

Aplicaciones: Impresión 3D, implantes biomédicos, componentes marinos.

2. Polvo de Inconel 718

Descripción: Polvo de aleación de níquel y cromo conocido por su gran resistencia al calor y a la corrosión.

Características: Partículas esféricas, alta resistencia a la tracción.

Aplicaciones: Componentes aeroespaciales, aplicaciones de alta temperatura.

3. Titanio Ti-6Al-4V Polvo

Descripción: Polvo de aleación de titanio de alta resistencia y excelente biocompatibilidad.

Características: Partículas esféricas, ligeras, de alta resistencia.

Aplicaciones: Implantes médicos, componentes aeroespaciales, piezas de automóvil.

4. AlSi10Mg Polvo

Descripción: Polvo de aleación de aluminio con buenas propiedades térmicas y baja densidad.

Características: Partículas esféricas, excelentes propiedades de fundición.

Aplicaciones: Piezas de automóvil, estructuras ligeras, impresión 3D.

5. Cobre Cu Polvo

Descripción: Polvo de cobre puro conocido por su excelente conductividad eléctrica y térmica.

Características: Partículas esféricas de gran pureza.

Aplicaciones: Componentes eléctricos, tintas conductoras, disipadores térmicos.

6. Acero para herramientas H13 Polvo

Descripción: Polvo de acero para herramientas versátil de gran dureza y resistencia al desgaste.

Características: Partículas irregulares, alta tenacidad.

Aplicaciones: Moldes, matrices, herramientas de alto esfuerzo.

7. Cobalto-cromo CoCr Polvo

Descripción: Polvo de aleación biocompatible de gran resistencia al desgaste.

Características: Partículas esféricas, resistentes a la corrosión.

Aplicaciones: Implantes médicos, prótesis dentales, componentes aeroespaciales.

8. Acero inoxidable 17-4 PH Polvo

Descripción: Polvo de acero inoxidable endurecido por precipitación de gran solidez y resistencia a la corrosión.

Características: Partículas esféricas, excelentes propiedades mecánicas.

Aplicaciones: Componentes aeroespaciales, piezas industriales, impresión 3D.

9. Níquel Ni Polvo

Descripción: Níquel puro en polvo con alta resistencia a la corrosión y conductividad eléctrica.

Características: Partículas esféricas de gran pureza.

Aplicaciones: Baterías, catalizadores, electrónica.

10. Bronce CuSn10 Polvo

Descripción: Polvo de aleación de cobre y estaño conocido por sus excelentes propiedades de fundición y su resistencia a la corrosión.

Características: Partículas esféricas, buenas propiedades mecánicas.

Aplicaciones: Rodamientos, bujes, esculturas.

Especificaciones, tamaños, calidades, normas

| Modelo de polvo metálico | Gama de tamaños de partículas (µm) | Grado | Normas |

|---|---|---|---|

| Acero inoxidable 316L | 15-45, 45-90 | Fino, Medio | ASTM B243, ISO 4499-4 |

| Inconel 718 | 15-45, 45-106 | Fino, Medio | ASTM B838, AMS 5662 |

| Ti-6Al-4V | 20-53, 45-90 | Fino, Medio | ASTM F2924, ISO 5832-3 |

| AlSi10Mg | 20-63, 45-90 | Medio | ASTM B928, ISO 3522 |

| Cobre Cu | 10-45, 45-75 | Fino, Medio | ASTM B212, ISO 4289 |

| Acero para herramientas H13 | 20-63, 45-150 | Medio, Grueso | ASTM A681, ISO 4957 |

| Cobalto-Cromo CoCr | 10-45, 45-90 | Fino, Medio | ASTM F75, ISO 5832-4 |

| Acero inoxidable 17-4 PH | 15-45, 45-106 | Fino, Medio | ASTM A693, ISO 4957 |

| Níquel Ni | 10-45, 45-90 | Fino, Medio | ASTM B330, ISO 4501 |

| Bronce CuSn10 | 20-63, 45-150 | Medio, Grueso | ASTM B505, ISO 3544 |

Proveedores y precios

| Proveedor | Modelos de polvo metálico | Precio (por kg) | Región |

|---|---|---|---|

| Tecnología Carpenter | Acero inoxidable 316L, Ti-6Al-4V, Inconel 718 | $150 – $300 | Norteamérica |

| Höganäs AB | AlSi10Mg, Cobre Cu, Acero para herramientas H13 | $50 – $200 | Europa, Asia |

| Sandvik Osprey | Acero inoxidable 17-4 PH, cromo-cobalto CoCr | $100 – $250 | Global |

| Aditivos GKN | Bronce CuSn10, Níquel Ni | $80 – $220 | Norteamérica, Europa |

| AP&C (Aditivo GE) | Inconel 718, Ti-6Al-4V | $180 – $350 | Global |

| Tecnologías de superficie Praxair | Cobre Cu, Acero inoxidable 316L | $60 – $180 | Norteamérica |

| Tecnología LPW | Acero para herramientas H13, AlSi10Mg | $70 – $190 | Europa, Asia |

| Aubert & Duval | Cobalto-Cromo CoCr, Níquel Ni | $120 – $300 | Europa |

Comparar pros y contras

Polvo de acero inoxidable 316L

| Ventajas | Desventajas |

|---|---|

| Alta resistencia a la corrosión | Coste relativamente elevado |

| Excelentes propiedades mecánicas | Requiere una manipulación y un almacenamiento precisos |

| Biocompatible | Menor resistencia en comparación con otras aleaciones |

Inconel 718 Polvo

| Ventajas | Desventajas |

|---|---|

| Alta resistencia a temperaturas elevadas | Caro en comparación con otros polvos |

| Excelente resistencia a la corrosión y a la oxidación | Difícil de mecanizar |

| Adecuado para aplicaciones de alta tensión | Tiempos de producción más largos |

Polvo Ti-6Al-4V

| Ventajas | Desventajas |

|---|---|

| Ligereza y alta resistencia | Material caro |

| Excelente biocompatibilidad | Difícil de soldar y mecanizar |

| Alta resistencia a la fatiga | Uso limitado a temperaturas superiores a 400°C |

Polvo de AlSi10Mg

| Ventajas | Desventajas |

|---|---|

| Baja densidad y buena conductividad térmica | Menor resistencia que las aleaciones de acero |

| Excelentes propiedades de fundición | Puede ser propenso a agrietarse |

| Rentable | Rendimiento limitado a altas temperaturas |

Cobre Cu Polvo

| Ventajas | Desventajas |

|---|---|

| Excelente conductividad eléctrica y térmica | Alto coste del cobre de gran pureza |

| Fácil de mecanizar | Susceptible a la oxidación |

| Buena resistencia a la corrosión | Menor resistencia mecánica |

Acero para herramientas H13 Polvo

| Ventajas | Desventajas |

|---|---|

| Gran dureza y resistencia al desgaste | Requiere tratamiento térmico para obtener todas sus propiedades |

| Buena resistencia | Caros en comparación con los aceros al carbono |

| Aplicaciones versátiles | Difícil de mecanizar en estado endurecido |

Cromo-cobalto CoCr Polvo

| Ventajas | Desventajas |

|---|---|

| Gran resistencia al desgaste y a la corrosión | Material caro |

| Excelente biocompatibilidad | Difícil de procesar |

| Alta resistencia | Ductilidad limitada |

Acero inoxidable 17-4 PH Polvo

| Ventajas | Desventajas |

|---|---|

| Alta resistencia y dureza | Caros en comparación con los aceros inoxidables normales |

| Buena resistencia a la corrosión | Requiere un tratamiento térmico preciso |

| Fácil de fabricar | Disponibilidad limitada |

Níquel Ni Polvo

| Ventajas | Desventajas |

|---|---|

| Alta resistencia a la corrosión | Alto coste del níquel de gran pureza |

| Excelente conductividad eléctrica | Fuerza limitada |

| Aplicaciones versátiles | Susceptible a la contaminación por azufre |

Bronce CuSn10 Polvo

| Ventajas | Desventajas |

|---|---|

| Buenas propiedades de fundición | Propenso a la fragilidad |

| Excelente resistencia a la corrosión | Menor resistencia que el acero |

| Rentable | Aplicaciones limitadas a altas temperaturas |

Ventajas y desventajas de Sistemas de atomización de metales

Ventajas de los sistemas de atomización de metales

- Alta pureza y calidad: La atomización de metales produce polvos de gran pureza y con una distribución uniforme del tamaño de las partículas, cruciales para las aplicaciones de alto rendimiento.

- Versatilidad: Adecuado para una amplia gama de metales y aleaciones, lo que permite personalizar las propiedades del polvo para aplicaciones específicas.

- Escalabilidad: Puede escalarse para producir pequeños lotes para investigación o grandes volúmenes para aplicaciones industriales.

- Personalización: Capacidad para controlar el tamaño, la forma y la distribución de las partículas mediante distintas técnicas de atomización.

Desventajas de Sistemas de atomización de metales

- Coste elevado: Los costes iniciales de instalación y funcionamiento pueden ser elevados, lo que la hace menos accesible para las pequeñas empresas.

- Complejidad: Requiere un control preciso de los parámetros y las condiciones, lo que exige operarios cualificados y equipos sofisticados.

- Gran consumo de energía: Procesos como la atomización centrífuga y por gas consumen cantidades significativas de energía.

- Tipos de material limitados: Algunos metales y aleaciones son difíciles de atomizar debido a sus propiedades físicas.

Preguntas frecuentes

| Pregunta | Respuesta |

|---|---|

| ¿Qué es la atomización de metales? | La atomización de metales es el proceso de convertir metal fundido en finas partículas de polvo mediante diversas técnicas como la atomización con gas, agua, centrífuga o al vacío. |

| ¿Por qué son importantes los polvos metálicos en la fabricación aditiva? | Los polvos metálicos son esenciales en la fabricación aditiva porque permiten crear con precisión piezas complejas capa a capa, garantizando propiedades de alta calidad y uniformidad. |

| ¿Qué metales pueden atomizarse? | Se puede atomizar casi cualquier metal, incluidos el acero, el aluminio, el titanio, el cobre y las aleaciones de níquel, en función del método de atomización específico utilizado. |

| ¿Cuáles son los factores clave que influyen en la calidad de los polvos metálicos? | Los factores clave son el método de atomización, la presión del gas o del agua, la velocidad de enfriamiento y la pureza del metal fundido. |

| ¿Pueden utilizarse los sistemas de atomización de metales para el reciclado? | Sí, la atomización de metales puede utilizarse para reciclar chatarra metálica y convertirla en polvos de alta calidad para su reutilización en diversas aplicaciones. |

| ¿Cómo afecta la elección del método de atomización a las características del polvo? | Los distintos métodos producen polvos con diferentes formas, tamaños y niveles de pureza. Por ejemplo, la atomización con gas tiende a producir partículas esféricas, mientras que la atomización con agua da lugar a formas irregulares. |

Conclusiones

Los sistemas de atomización de metales son una piedra angular en la producción de polvos metálicos de alta calidad, cruciales para numerosos procesos avanzados de fabricación. Al conocer los distintos tipos de métodos de atomización, sus aplicaciones y los modelos específicos disponibles, las industrias pueden tomar decisiones informadas para optimizar su producción y la calidad de sus productos. A pesar de los retos, las ventajas de los sistemas de atomización de metales los hacen indispensables en la fabricación moderna.

Acerca de 3DP mETAL

Categoría de productos

CONTÁCTANOS

¿Tienes alguna pregunta? ¡Envíanos un mensaje ahora! Después de recibir tu mensaje, procesaremos tu solicitud con todo un equipo.