Chorro de ligante metálico (MBJ) está revolucionando el mundo de la fabricación gracias a su capacidad para producir piezas metálicas complejas con rapidez y eficacia. Esta tecnología se encuentra en la intersección de la fabricación tradicional y la impresión 3D de vanguardia, y ofrece una amplia gama de aplicaciones en diversos sectores. En esta extensa guía, nos adentraremos en el mundo del Metal Binder Jetting, explorando su composición, características, aplicaciones y mucho más.

Visión general de la inyección de ligantes metálicos

El chorro de aglutinante metálico es un proceso de fabricación aditiva que consiste en depositar un aglutinante sobre un lecho de polvo metálico para crear una pieza sólida capa a capa. A diferencia de otros métodos de impresión 3D, MBJ no requiere estructuras de soporte y ofrece una mayor flexibilidad en el uso de materiales. Este método es conocido por su rapidez, rentabilidad y capacidad para producir piezas con geometrías complejas.

Detalles clave:

- Proceso: Deposición de aglutinante sobre polvo metálico.

- Materiales utilizados: Polvos metálicos como acero inoxidable, titanio y aluminio.

- Ventajas: Producción rentable y rápida, geometrías complejas sin soportes.

- Aplicaciones: Productos de automoción, aeroespaciales, médicos y de consumo.

Tipos y características de los polvos metálicos utilizados en la inyección de ligantes

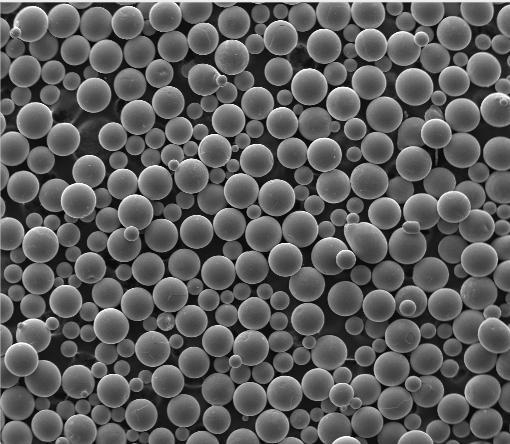

Para comprender plenamente Chorro de ligante metálicoPor eso, es esencial conocer los tipos específicos de polvos metálicos que se utilizan. A continuación le presentamos diez polvos metálicos populares, su composición, propiedades y características.

Tipos y propiedades del polvo metálico

| Polvo metálico | Composición | Propiedades | Características |

|---|---|---|---|

| Acero inoxidable 316L | Fe, Cr, Ni, Mo | Resistente a la corrosión, alta resistencia | Excelente para entornos difíciles, habituales en las industrias marina y médica |

| Titanio Ti6Al4V | Ti, Al, V | Elevada relación resistencia/peso, biocompatible | Ampliamente utilizado en implantes aeroespaciales y médicos debido a su ligereza y biocompatibilidad. |

| Aluminio AlSi10Mg | Al, Si, Mg | Ligero, buenas propiedades térmicas | Popular en automoción y aeronáutica para componentes ligeros |

| Inconel 625 | Ni, Cr, Mo, Nb | Alta resistencia a la temperatura y a la corrosión | Ideal para entornos sometidos a grandes esfuerzos, como la industria aeroespacial y el procesamiento químico |

| Cobre | Cu | Excelente conductividad eléctrica y térmica | Utilizado en componentes eléctricos e intercambiadores de calor |

| Acero para herramientas M2 | Fe, Mo, Cr, V, W | Gran dureza y resistencia al desgaste | Común en aplicaciones de utillaje debido a su durabilidad |

| Aleación de níquel 718 | Ni, Cr, Fe, Nb, Mo, Ti, Al | Alta resistencia, resistencia a la corrosión | Se utiliza en álabes de turbinas y otras aplicaciones de alto rendimiento |

| Bronce | Cu, Sn | Buena resistencia al desgaste, baja fricción | Históricamente utilizado en cojinetes, casquillos y esculturas |

| Cromo cobalto | Co, Cr, Mo | Gran resistencia al desgaste y a la corrosión | Preferido en implantes dentales y ortopédicos por su biocompatibilidad y resistencia |

| Acero inoxidable 17-4PH | Fe, Cr, Ni, Cu, Nb | Alta resistencia, resistencia a la corrosión | Utilizado en las industrias aeroespacial, química y petroquímica por sus excelentes propiedades mecánicas. |

Aplicaciones de Chorro de ligante metálico

El chorro de aglutinante metálico es versátil y encuentra aplicaciones en una amplia gama de industrias. Profundicemos en los usos específicos en diversos sectores.

Ámbitos de aplicación y usos

| Industria | Aplicación | Detalles |

|---|---|---|

| Automovilístico | Componentes ligeros, creación de prototipos | Produce piezas duraderas y ligeras y permite la creación rápida de prototipos y la realización de pruebas |

| Aeroespacial | Componentes del motor, piezas estructurales | Crea piezas complejas de alta resistencia capaces de soportar condiciones extremas |

| Médico | Implantes, herramientas quirúrgicas | Facilita la producción de implantes biocompatibles e instrumentos quirúrgicos personalizados |

| Productos de consumo | Joyas, monturas de gafas | Permite crear diseños intrincados y productos a medida |

| Electrónica | Disipadores térmicos, conectores | Ofrece soluciones para una gestión térmica eficaz y conexiones eléctricas fiables |

| Equipamiento industrial | Herramientas, piezas de maquinaria | Produce piezas resistentes al desgaste y de alta resistencia para maquinaria y herramientas industriales. |

| Energía | Álabes de turbina, intercambiadores de calor | Desarrolla componentes que funcionan en entornos de alta temperatura |

| Defensa | Piezas de armas, equipos de protección | Garantiza alta precisión y durabilidad en aplicaciones críticas de defensa |

| Construcción | Conectores estructurales, accesorios a medida | Permite fabricar piezas robustas y a medida para proyectos de construcción |

| Arte y diseño | Esculturas, maquetas arquitectónicas | Permite a artistas y diseñadores crear estructuras detalladas y complejas |

Especificaciones, tamaños, calidades y normas

Conocer las especificaciones, tamaños, calidades y normas de los polvos metálicos utilizados en Binder Jetting es crucial para garantizar la calidad y consistencia de los productos finales.

Especificaciones y normas

| Polvo metálico | Especificaciones | Tallas | Grados | Normas |

|---|---|---|---|---|

| Acero inoxidable 316L | Tamaño de las partículas: 15-45 µm, pureza >99% | 10 µm - 50 µm | Grado A, B, C | ASTM A240, ISO 5832-1 |

| Titanio Ti6Al4V | Tamaño de las partículas: 20-45 µm, pureza >99% | 10 µm - 50 µm | Grado 5, Grado 23 | ASTM F136, ISO 5832-3 |

| Aluminio AlSi10Mg | Tamaño de las partículas: 20-60 µm, pureza >99% | 15 µm - 50 µm | Grado 10, Grado 20 | ASTM B209, ISO 6361 |

| Inconel 625 | Tamaño de las partículas: 15-53 µm, pureza >99% | 15 µm - 45 µm | Grado 1, Grado 2 | ASTM B443, ISO 6208 |

| Cobre | Tamaño de las partículas: 15-45 µm, pureza >99% | 10 µm - 40 µm | Grado A, Grado B | ASTM B152, ISO 431 |

| Acero para herramientas M2 | Tamaño de las partículas: 15-53 µm, pureza >99% | 15 µm - 45 µm | Grado M2 | ASTM A600, ISO 4957 |

| Aleación de níquel 718 | Tamaño de las partículas: 15-45 µm, pureza >99% | 15 µm - 50 µm | Grado A, Grado B | ASTM B637, ISO 6208 |

| Bronce | Tamaño de las partículas: 15-45 µm, pureza >99% | 15 µm - 50 µm | Grado A, Grado B | ASTM B427, ISO 1338 |

| Cromo cobalto | Tamaño de las partículas: 20-45 µm, pureza >99% | 15 µm - 50 µm | Grado F75, Grado F799 | ASTM F1537, ISO 5832-4 |

| Acero inoxidable 17-4PH | Tamaño de las partículas: 15-45 µm, pureza >99% | 15 µm - 50 µm | Grado 630, Grado 1 | ASTM A564, ISO 683-17 |

Proveedores y precios

Encontrar a los proveedores adecuados y conocer los detalles de los precios son pasos cruciales en la implantación de la tecnología Metal Binder Jetting.

Proveedores y precios

| Proveedor | Polvo metálico | Precio por kg | Región | Servicios adicionales |

|---|---|---|---|---|

| Tecnología Carpenter | Acero inoxidable 316L | $50 – $100 | Norteamérica | Desarrollo de aleaciones personalizadas, asistencia técnica |

| Höganäs AB | Titanio Ti6Al4V | $200 – $300 | Europa, Asia | Personalización del polvo, apoyo logístico |

| Aditivos GKN | Aluminio AlSi10Mg | $30 – $70 | Global | Consultoría de diseño, asociaciones de I+D |

| Sandvik Osprey | Inconel 625 | $150 – $250 | Europa, América del Norte | Ensayos de materiales, garantía de calidad |

| Elementos americanos | Cobre | $20 – $50 | Global | Embalaje personalizado, envío a todo el mundo |

| Tecnología LPW | Acero para herramientas M2 | $70 – $120 | Europa, América del Norte | Caracterización de polvos, soporte de aplicaciones |

| AP&C | Aleación de níquel 718 | $180 – $280 | Norteamérica, Europa | Análisis de la distribución granulométrica |

| Kymera International | Bronce | $40 – $80 | Norteamérica, Europa | Desarrollo de aleaciones, asesoramiento técnico |

| EOS GmbH | Cromo cobalto | $120 – $220 | Global | Optimización de procesos, formación de clientes |

| Oerlikon Metco | Acero inoxidable 17-4PH | $50 – $100 | Global | Soluciones de revestimiento, ensayos de materiales |

Comparación de pros y contras de Chorro de ligante metálico

Cada tecnología de fabricación tiene sus ventajas y limitaciones. Comparemos los pros y los contras de Metal Binder Jetting para ofrecer una visión equilibrada.

Ventajas y limitaciones

| Aspecto | Ventajas | Limitaciones |

|---|---|---|

| Velocidad | Alta velocidad de producción en comparación con los métodos tradicionales | Limitado por el tamaño de la impresora y la complejidad del diseño |

| Coste | Rentable para series pequeñas y medianas | Elevada inversión inicial en equipos |

| Versatilidad del material | Puede utilizarse una amplia gama de polvos metálicos | La manipulación y el almacenamiento del polvo pueden ser difíciles |

| Flexibilidad de diseño | Capacidad para producir geometrías complejas sin soportes | El acabado superficial puede requerir un tratamiento posterior |

| Reducción de residuos | Desperdicio mínimo de material en comparación con la fabricación sustractiva | Consideraciones sobre el reciclado y la reutilización del polvo |

| Parte Rendimiento | Piezas de alto rendimiento con propiedades a medida | Posibilidad de porosidad y defectos internos |

| Impacto medioambiental | Menor impacto ambiental gracias a la reducción de los residuos y el consumo de energía | Consumo de energía durante el proceso de sinterización |

| Personalización | Fácil personalización y producción bajo demanda | Limitado a tamaños de piezas y volúmenes de producción específicos |

Una mirada en profundidad: Chorro de ligante metálico Proceso

Explicación del proceso

El chorreado de aglomerante metálico implica varios pasos de principio a fin. He aquí un desglose detallado:

- Esparcimiento del polvo: Se extiende uniformemente una fina capa de polvo metálico sobre la plataforma de construcción.

- Binder Deposition: Un cabezal de impresión deposita un aglutinante líquido sobre el polvo, que se adhiere al diseño.

- Edificio de capas: El proceso se repite capa a capa hasta que se forma toda la pieza.

- Curado: La pieza impresa se cura para endurecer el aglutinante.

- Depowdering: El polvo sobrante se retira de la pieza impresa.

- Sinterización: La pieza se sinteriza en un horno para fusionar las partículas metálicas, lo que aumenta su resistencia y densidad.

- Posprocesamiento: Pueden aplicarse procesos adicionales como el mecanizado, el pulido o el revestimiento para conseguir el acabado y las propiedades deseados.

Información técnica

El éxito de la inyección de ligante metálico depende en gran medida de la calidad del polvo metálico y de la precisión de la aplicación del ligante. Factores como la distribución del tamaño de las partículas, la composición del aglutinante y la temperatura de sinterización desempeñan un papel crucial en la determinación de las propiedades de la pieza final.

Tendencias e innovaciones futuras

El futuro de la inyección de aglomerantes metálicos parece prometedor gracias a la investigación y el desarrollo en curso destinados a mejorar el proceso y ampliar sus aplicaciones. Entre las tendencias emergentes figuran:

- Diversidad material mejorada: Desarrollo de nuevos polvos metálicos para ampliar la gama de aplicaciones.

- Precisión mejorada: Avances en la tecnología de encuadernación y precisión del cabezal de impresión para obtener detalles más finos.

- Integración con otras tecnologías: Combinación de MBJ con otros métodos de fabricación aditiva para obtener soluciones híbridas.

- Enfoque de sostenibilidad: Innovaciones destinadas a reducir el consumo de energía y mejorar la reciclabilidad de los materiales.

Preguntas frecuentes

| Pregunta | Respuesta |

|---|---|

| ¿Qué metales pueden utilizarse en el chorreado de ligantes? | Una amplia gama de metales, incluidos el acero inoxidable, el titanio y el aluminio, entre otros. |

| ¿Es la inyección de ligantes metálicos adecuada para la producción en serie? | Sí, sobre todo para series pequeñas y medianas, por su rapidez y rentabilidad. |

| ¿En qué se diferencia Binder Jetting de otros métodos de impresión 3D? | Ofrece ventajas únicas como la no necesidad de estructuras de soporte y tiempos de producción más rápidos. |

| ¿Cuáles son las aplicaciones típicas de Metal Binder Jetting? | Las aplicaciones abarcan sectores como el aeroespacial, la automoción, la medicina y los productos de consumo. |

| ¿Qué tratamiento posterior requieren las piezas de Binder Jetting? | El tratamiento posterior puede incluir la sinterización, el mecanizado, el pulido y el revestimiento. |

| ¿Puede el Binder Jetting producir piezas con geometrías complejas? | Sí, destaca en la creación de diseños intrincados sin necesidad de soportes. |

| ¿Cómo se garantiza la calidad de las piezas de Binder Jetting? | La calidad se garantiza mediante un control preciso de las características del polvo, la aplicación del aglutinante y los procesos de sinterización. |

| ¿Cuáles son las ventajas medioambientales de Binder Jetting? | Reducción de los residuos y el consumo de energía en comparación con los métodos de fabricación tradicionales. |

| ¿Existen limitaciones para el Binder Jetting? | Entre sus limitaciones figuran el elevado coste inicial de los equipos y la posibilidad de porosidad en las piezas. |

| ¿Cómo gestiona Binder Jetting las piezas de gran tamaño? | Es el más adecuado para piezas pequeñas y medianas; las piezas a gran escala pueden tener problemas de uniformidad y resistencia. |

Conclusiones

Chorro de ligante metálico es una tecnología revolucionaria en el ámbito de la fabricación aditiva, que ofrece ventajas incomparables en cuanto a velocidad, coste y flexibilidad de diseño. Desde la industria aeroespacial hasta los implantes médicos, sus aplicaciones son amplias y variadas. Conociendo los entresijos del proceso, los tipos de polvos metálicos utilizados y los pros y los contras, las industrias pueden aprovechar esta tecnología para innovar y sobresalir.

A medida que la tecnología Metal Binder Jetting siga evolucionando, será fundamental que las empresas que deseen adoptarla se mantengan informadas sobre las últimas tendencias y avances. Con su potencial para transformar los procesos de fabricación, Metal Binder Jetting está preparada para liderar el camino hacia una nueva era de producción.

Acerca de 3DP mETAL

Categoría de productos

CONTÁCTANOS

¿Tienes alguna pregunta? ¡Envíanos un mensaje ahora! Después de recibir tu mensaje, procesaremos tu solicitud con todo un equipo.