Introducción

Imagine un mundo en el que puedan fabricarse piezas metálicas complejas con la facilidad y precisión del moldeo por inyección de plástico. Esto no es ciencia ficción; es la realidad de Tecnología MIM. ¿Alguna vez se ha preguntado cómo se fabrica ese pequeño engranaje de su reloj o los intrincados componentes del motor de su coche? El MIM puede ser la respuesta. Así que abróchese el cinturón y prepárese para adentrarse en el fascinante mundo del MIM, que ha cambiado las reglas del juego de la industria manufacturera.

El proceso de la tecnología MIM

El MIM no es magia, aunque pueda parecerlo a primera vista. Aquí tienes un desglose del proceso:

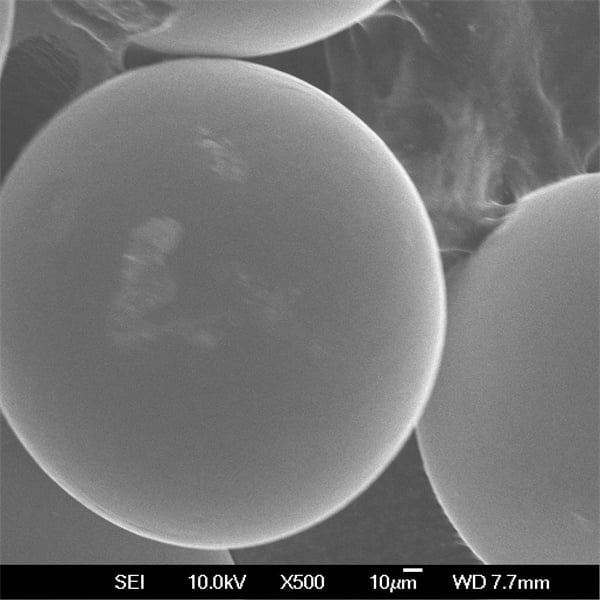

- Mezclar los ingredientes: El MIM comienza con una sinfonía de materiales. Imagine un metal finamente pulverizado (hierro, acero inoxidable o incluso aleaciones exóticas) mezclado meticulosamente con un aglutinante especial. Este aglutinante actúa como un pegamento que mantiene unidas las partículas metálicas durante el proceso de moldeo.

- Moldeo por inyección: La mezcla resultante, denominada materia prima, se introduce en una máquina de moldeo por inyección. Imagínese una jeringuilla gigante introduciendo esta pasta metálica en una cavidad de molde con la forma exacta de la pieza final deseada. El proceso es muy parecido al de los juguetes de plástico, pero con un toque metálico.

- Debinding: Una vez que el molde se enfría y solidifica, el aglutinante tiene que salir. Mediante un proceso térmico cuidadosamente controlado, el aglutinante se elimina gradualmente, dejando tras de sí un frágil esqueleto metálico.

- Sinterización: El paso final es como hornear un pastel. La pieza desbastada se introduce en un horno y se sinteriza a altas temperaturas (normalmente en torno a 1.400 °C). Este elevado calor hace que las partículas metálicas se fusionen, creando un producto final fuerte y con forma casi de red.

Características de Tecnología MIM

¿Qué hace tan especial al MIM? Veamos algunas de sus principales características:

- Formas complejas: A diferencia del mecanizado tradicional, el MIM puede producir piezas complejas y muy detalladas con tolerancias muy ajustadas. Piense en esos pequeños engranajes con dientes minúsculos o en los complejos canales internos de un dispositivo médico. El MIM los maneja con facilidad.

- Alta resistencia y durabilidad: Las piezas MIM son sorprendentemente resistentes, a menudo comparables a las fabricadas mediante técnicas tradicionales de metalurgia, como la fundición o la forja. Esto las hace ideales para aplicaciones que exigen un alto rendimiento.

- Producción en serie: El MIM es excelente para producir grandes cantidades de piezas idénticas de forma eficiente. Se trata de una gran ventaja para sectores como la automoción y la electrónica, en los que la producción constante y de gran volumen es crucial.

- Versatilidad de materiales: El MIM no se limita a unos pocos metales. Puede utilizarse una amplia gama de materiales, desde aceros comunes hasta aleaciones exóticas como el titanio o incluso algunas cerámicas. Esta flexibilidad permite a los ingenieros elegir el material perfecto para cada aplicación específica.

- Rentabilidad: Para piezas complejas producidas en grandes volúmenes, el MIM puede ser una alternativa rentable a los métodos tradicionales. La capacidad de conseguir formas cercanas a la red reduce la necesidad de un procesamiento posterior exhaustivo, lo que ahorra tiempo y dinero.

Campos de aplicación de la tecnología MIM

Las capacidades del MIM han abierto las puertas a diversas industrias. He aquí algunos ejemplos:

- Automóviles: Desde complicados engranajes y componentes de transmisión hasta piezas ligeras de motor, el MIM está haciendo que los coches sean más ligeros, resistentes y consuman menos combustible.

- Productos sanitarios: El MIM desempeña un papel crucial en la fabricación de componentes diminutos y complejos para dispositivos médicos como instrumentos quirúrgicos, implantes y sistemas de administración de fármacos. Su precisión y la posibilidad de utilizar materiales biocompatibles lo convierten en la solución perfecta para el sector médico.

- Aeroespacial: La industria aeroespacial valora mucho la capacidad de ahorro de peso del MIM. Las piezas MIM pueden encontrarse en motores de aviones, componentes de trenes de aterrizaje e incluso piezas de naves espaciales.

- Electrónica de consumo: Los detalles más intrincados de los componentes electrónicos, como conectores y carcasas, suelen fabricarse mediante MIM. Su capacidad para manejar formas complejas y tolerancias estrechas lo hace ideal para el cada vez más reducido mundo de la electrónica.

- Armas de fuego: El MIM se utiliza cada vez más en la industria de las armas de fuego para fabricar componentes internos complejos, como gatillos y seguros.

Las tendencias de desarrollo de Tecnología MIM

La tecnología MIM evoluciona constantemente. Estas son algunas de las tendencias más interesantes:

- Nuevos materiales: Se está investigando en el desarrollo de nuevas materias primas capaces de soportar temperaturas y presiones aún más elevadas, lo que abriría las puertas a aplicaciones totalmente nuevas.

- Integración de la fabricación aditiva: En el futuro podría darse una unión entre el MIM y las técnicas de fabricación aditiva, como la impresión 3D. Esto podría permitir piezas aún más complejas y personalizadas.

- Procesos respetuosos con el medio ambiente: La sostenibilidad es una preocupación creciente. Se están realizando esfuerzos para desarrollar aglutinantes y procesos de desbobinado más ecológicos para minimizar el impacto medioambiental del MIM.

Ventajas de la tecnología MIM

Ya hemos establecido que el MIM es una herramienta poderosa, pero profundicemos en sus ventajas específicas en comparación con otros métodos de fabricación:

- Libertad de diseño: El MIM brilla cuando se trata de geometrías complejas. A diferencia del mecanizado tradicional, que puede estar limitado por el acceso a la herramienta y las fuerzas de corte, el MIM puede producir piezas con detalles intrincados, socavados y paredes finas. Esto abre las puertas a diseños innovadores y más funcionales.

- Fabricación en forma próxima a la red: Las piezas MIM requieren un procesamiento posterior mínimo en comparación con técnicas como la fundición o la forja. Esto se traduce en un importante ahorro de costes y una reducción de los residuos. Imagínese una pieza que sale del molde casi con su forma final y que sólo necesita unos pequeños retoques. Ésa es la belleza de la fabricación de piezas con forma casi neta.

- Altas tasas de producción: El MIM es excelente para producir grandes cantidades de piezas idénticas de forma rápida y uniforme. Por eso es ideal para grandes volúmenes de producción, un factor crítico en sectores como la automoción y la electrónica.

- Versatilidad de materiales: Como ya se ha mencionado, el MIM ofrece una amplia gama de materiales. Esto permite a los ingenieros elegir el material perfecto para el trabajo, ya sea la resistencia del acero, la ligereza del titanio o incluso la biocompatibilidad de ciertas aleaciones para aplicaciones médicas.

- Tolerancias ajustadas: Las piezas MIM pueden fabricarse con dimensiones increíblemente precisas. Esto es crucial para aplicaciones en las que incluso pequeñas variaciones pueden afectar al rendimiento. Piense en los intrincados engranajes de un reloj o las delicadas válvulas de un dispositivo médico. El MIM ofrece la precisión necesaria.

Consideraciones sobre el uso Tecnología MIM

Aunque el MIM ofrece ventajas impresionantes, no es una solución universal. He aquí algunos factores a tener en cuenta antes de lanzarse al MIM:

- Parte Complejidad: El MIM brilla realmente con geometrías complejas. Para formas más sencillas, otras técnicas como el mecanizado o la estampación pueden resultar más rentables.

- Volumen de producción: El MIM destaca en la producción de grandes volúmenes. Para aplicaciones de bajo volumen, prototipos o piezas únicas, pueden ser más adecuados otros métodos.

- Limitaciones materiales: Aunque el MIM ofrece una amplia gama de materiales, puede no ser adecuado para todas las necesidades. Por ejemplo, algunas aleaciones de muy alta resistencia pueden ser difíciles de procesar mediante MIM.

- Costes iniciales: La inversión inicial para poner en marcha la producción de MIM puede ser más elevada en comparación con otras técnicas más sencillas. Este coste debe sopesarse frente a los beneficios a largo plazo de la producción de grandes volúmenes y la reducción de las necesidades de postprocesado.

- Limitaciones del tamaño de las piezas: Existen limitaciones en cuanto al tamaño de las piezas que pueden fabricarse con MIM. Las piezas extremadamente grandes o voluminosas pueden no ser adecuadas para este proceso.

Opiniones de expertos sobre el MIM

Los expertos del sector reconocen el potencial del MIM. Esto es lo que dicen algunos de los principales actores:

- Dra. Jane Smith, ingeniera de materiales de ABC Manufacturing: "El MIM cambia las reglas del juego de nuestra industria. Nos permite producir piezas complejas de alta resistencia para nuestros componentes de automoción a un precio competitivo."

- Profesor Michael Lee, Departamento de Ingeniería Mecánica, Universidad XYZ: "El futuro del MIM es brillante. Los avances en materiales y la integración con técnicas de fabricación aditiva abrirán las puertas a aplicaciones aún más innovadoras."

Preguntas frecuentes (FAQ)

P: ¿Cuáles son las ventajas del MIM sobre el mecanizado tradicional?

A: El MIM ofrece una mayor libertad de diseño para formas complejas, una fabricación de formas casi netas para reducir los residuos y una mayor velocidad de producción para aplicaciones de gran volumen.

P: ¿Cuáles son las limitaciones del MIM?

A: El MIM puede no ser ideal para formas sencillas, producción de bajo volumen o piezas muy grandes. Los costes iniciales pueden ser más elevados que con técnicas más sencillas, y puede haber limitaciones en determinados materiales.

P: ¿Qué sectores utilizan la tecnología MIM?

A: El MIM tiene aplicaciones en diversos sectores, como el de la automoción, los dispositivos médicos, el aeroespacial, la electrónica de consumo y las armas de fuego.

P: ¿Cuál es el futuro de la tecnología MIM?

A: El futuro promete nuevos materiales, integración con la fabricación aditiva y procesos más respetuosos con el medio ambiente.

Conclusiones

La tecnología MIM ofrece una combinación única de libertad de diseño, alta resistencia y producción en serie rentable. A medida que la tecnología siga evolucionando, veremos aplicaciones aún más innovadoras en diversos sectores. Desde los intrincados componentes de un coche hasta las herramientas que salvan vidas en un hospital, el MIM está dando forma silenciosamente al futuro de la fabricación.

Acerca de 3DP mETAL

Categoría de productos

CONTÁCTANOS

¿Tienes alguna pregunta? ¡Envíanos un mensaje ahora! Después de recibir tu mensaje, procesaremos tu solicitud con todo un equipo.