Imaginez un monde où des pièces métalliques complexes et légères peuvent être fabriquées à partir d'un fichier numérique, couche par couche, avec un minimum de déchets. Ce n'est pas de la science-fiction, c'est la réalité de l'industrie de l'acier. fabrication additive de l'aluminium (AM), également connue sous le nom d'impression 3D pour les métaux.

Cette technologie révolutionnaire transforme des secteurs tels que l'aérospatiale, l'automobile et les biens de consommation, offrant un trésor d'avantages aux concepteurs, aux ingénieurs et aux fabricants. Mais comment fonctionne-t-elle exactement ? Quelles sont les différentes approches et quelles sont les applications passionnantes de l'AM de l'aluminium ? Attachez votre ceinture, car nous sommes sur le point de plonger dans le monde fascinant de la fabrication de métal à partir de l'air.

Communs Fabrication additive de l'aluminium Méthodes

L'aluminium AM n'est pas une solution unique. Plusieurs techniques se disputent la suprématie, chacune avec ses propres forces et limites. Examinons les trois principaux acteurs de l'impression métallique :

- Fusion sélective par laser (SLM) : Imaginez un laser puissant agissant comme un sculpteur virtuel. Dans le procédé SLM, un faisceau laser fait fondre sélectivement la poudre d'aluminium couche par couche, en suivant méticuleusement un plan numérique. Cette méthode offre une précision et un niveau de détail incroyables, ce qui la rend idéale pour les pièces complexes et à hautes performances. Pensez à des composants aérospatiaux légers avec des structures internes complexes - des prouesses impossibles à réaliser avec la fabrication traditionnelle.

Cependant, le SLM a un prix élevé. Les lasers puissants et le contrôle méticuleux du processus se traduisent par des vitesses d'impression plus lentes et des coûts plus élevés par rapport à d'autres méthodes. En outre, les contraintes résiduelles dues à la solidification rapide du métal peuvent parfois poser des problèmes.

- Fusion par faisceau d'électrons (EBM) : Si les lasers sont les artistes délicats du monde de l'AM, les faisceaux d'électrons sont les bêtes de somme de l'industrie. L'EBM utilise un faisceau concentré d'électrons dans une chambre à vide pour faire fondre la poudre d'aluminium. Cette méthode offre plusieurs avantages : des cadences de fabrication plus rapides que celles de la SLM et la possibilité de traiter une gamme plus large d'alliages d'aluminium, y compris ceux dont le point de fusion est plus élevé.

Cependant, l'EBM présente également des inconvénients. L'environnement sous vide rend l'installation plus complexe et le processus peut être susceptible de se déformer en raison des températures élevées qu'il implique. En outre, la finition de la surface peut être plus rugueuse que celle obtenue par SLM, ce qui nécessite des étapes de post-traitement supplémentaires.

- Fabrication additive par jet de liant (BJAM) : C'est ici que les choses deviennent un peu moins conventionnelles. Le BJAM utilise un liant liquide pour coller sélectivement les particules de poudre d'aluminium, couche par couche. Après l'impression, la pièce est soumise à un processus de déliantage et de frittage afin d'éliminer le liant et de fusionner les particules de métal.

Le BJAM offre plusieurs avantages. Elle est nettement plus rapide et moins chère que la SLM et l'EBM, ce qui en fait une bonne option pour le prototypage ou les applications non critiques. En outre, elle peut traiter des volumes de fabrication plus importants, ce qui permet de créer des pièces plus grandes.

L'inconvénient ? Les pièces fabriquées par BJAM ont généralement des propriétés mécaniques inférieures à celles produites par SLM ou EBM. En outre, les étapes de post-traitement peuvent prendre du temps et allonger le délai de production global.

Choisir la bonne méthode : Le choix de la technique d'AM idéale dépend de vos besoins spécifiques. Si la précision et la solidité sont primordiales, la SLM pourrait être la solution. Si la vitesse et le coût sont vos principales préoccupations, le BJAM pourrait être une bonne option. L'EBM occupe une position intermédiaire, offrant un équilibre entre vitesse et résistance. La consultation d'un expert en AM peut vous aider à prendre cette décision et à choisir la méthode la mieux adaptée à votre application.

La formule gagnante : Alliages d'aluminium pour l'AM

Tous les alliages d'aluminium ne sont pas créés égaux pour l'AM. Les alliages de fonderie ou de forgeage traditionnels peuvent ne pas s'adapter aux cycles de chauffage et de refroidissement rapides qu'implique le processus d'impression. Voici quelques éléments clés à prendre en compte lors de la sélection des alliages d'aluminium pour l'AM :

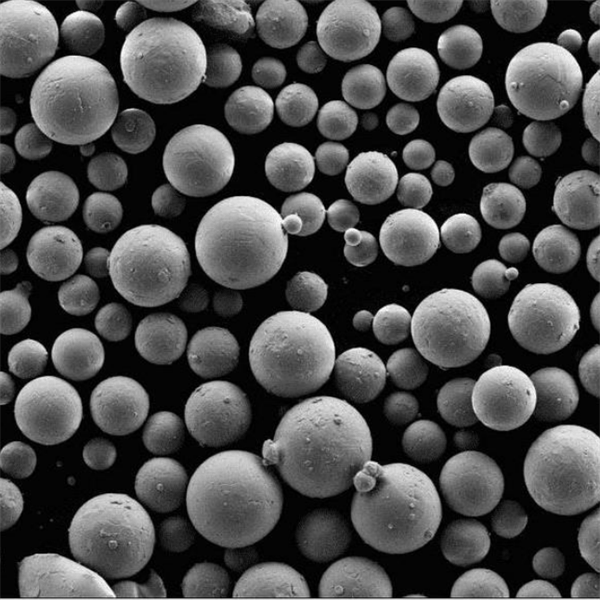

- Caractéristiques de la poudre : La poudre d'aluminium utilisée pour l'AM doit être très sphérique et s'écouler librement pour garantir une formation de couche lisse. Des particules de forme irrégulière peuvent entraîner des incohérences et des défauts dans la pièce finale.

- Comportement de la piscine de fusion : Certains alliages sont plus susceptibles de se fissurer pendant le processus d'impression en raison de la solidification rapide. Les alliages contenant des éléments tels que le silicium ou le magnésium peuvent contribuer à améliorer la résistance aux fissures.

- Exigences en matière de post-traitement : Certains alliages peuvent nécessiter un traitement thermique important ou un pressage isostatique à chaud (HIP) pour obtenir les propriétés mécaniques souhaitées. Ces étapes supplémentaires peuvent augmenter le coût global et le temps de production.

Les choix les plus courants pour l'aluminium AM sont les suivants :

- AlSi10Mg : Cet alliage polyvalent offre un bon équilibre entre la résistance, la ductilité et l'imprimabilité. Il est couramment utilisé pour des applications telles que les composants automobiles, les supports et les boîtiers.

- F357 : Cet alliage d'aluminium à haute résistance est utilisé dans des environnements exigeants tels que l'aérospatiale et la défense. Il présente d'excellentes propriétés mécaniques, mais nécessite un contrôle minutieux du processus afin d'éviter les fissures.

- AA2024 : Cet alliage largement utilisé offre un bon rapport résistance/poids. Cependant, il est plus susceptible de se fissurer que d'autres options et peut nécessiter un post-traitement pour les pièces critiques.

Applications de la Fabrication additive de l'aluminium

L'AM de l'aluminium n'est pas seulement une merveille technologique ; elle change la donne pour diverses industries. Voici un aperçu de l'essor de cette technologie dans différents secteurs :

Aérospatial : La réduction du poids est une quête éternelle dans l'industrie aérospatiale. Chaque gramme économisé se traduit par une augmentation du rendement énergétique et de la capacité de charge utile. L'aluminium AM est parfaitement adapté à cette mission.

- Composants complexes et légers : Imaginez des structures en treillis complexes qui offrent une immense résistance tout en réduisant le poids au minimum. L'AM peut créer de tels composants pour les ailes d'avion, les supports de moteur et d'autres pièces critiques. Cela se traduit par des avions plus légers, plus économes en carburant et d'une plus grande autonomie.

- Prototypage et personnalisation rapides : Le développement et l'essai de nouvelles conceptions d'aéronefs impliquent traditionnellement de longs délais et un outillage coûteux. L'AM permet un prototypage rapide des composants, ce qui permet aux ingénieurs d'itérer et d'optimiser rapidement les conceptions. En outre, l'AM peut être utilisée pour créer des pièces personnalisées pour des applications spécifiques, ce qui est une aubaine pour la maintenance et la réparation.

Automobile : La course aux véhicules plus légers et plus économes en carburant s'accélère, et l'aluminium AM est en première ligne.

- Pièces de performance : L'AM permet de fabriquer des composants légers et très résistants, tels que des pistons, des bielles et des pièces de suspension. Cela se traduit par une amélioration des performances, de la maniabilité et de l'économie de carburant.

- Consolidation et liberté de conception : L'AM permet de consolider plusieurs pièces en un seul composant plus léger. Cela permet non seulement de réduire le poids, mais aussi de simplifier les processus d'assemblage. En outre, la liberté de conception offerte par l'AM permet de créer des pièces aux géométries complexes, ce qui serait impossible avec les techniques de fabrication traditionnelles.

Biens de consommation : L'aluminium AM n'est pas réservé aux vaisseaux spatiaux et aux voitures de course ; il trouve sa place dans les produits de tous les jours.

- Prothèses et implants sur mesure : Imaginez des prothèses et des implants personnalisés qui correspondent parfaitement à l'anatomie du patient. L'AM permet de créer de tels dispositifs médicaux complexes et personnalisés, améliorant ainsi les résultats et la qualité de vie des patients.

- Produits de luxe et de haute performance : Des cadres de bicyclettes légers et très résistants aux articles de sport personnalisés, la technologie AM s'impose sur le marché des produits de consommation haut de gamme. La possibilité de créer des modèles uniques et complexes est un attrait majeur pour ces applications.

Au-delà de ces exemples, les applications de l'AM de l'aluminium sont en constante expansion. Des appareils médicaux aux composants architecturaux, cette technologie repousse les limites du possible.

Avantages et considérations

Si l'aluminium AM offre une multitude d'avantages, certains facteurs doivent être pris en compte avant de se lancer. Voici une vue équilibrée des avantages et des inconvénients :

Avantages :

- Liberté de conception : Contrairement aux méthodes de fabrication traditionnelles, l'AM offre des possibilités de conception presque illimitées. Les géométries complexes, les canaux internes et les structures légères sont tous réalisables avec l'AM.

- Allègement : La capacité à créer des pièces présentant un rapport résistance/poids élevé est un avantage majeur pour des industries telles que l'aérospatiale et l'automobile. Des pièces plus légères se traduisent par une amélioration du rendement énergétique, des performances et de la capacité de charge.

- Prototypage rapide : L'AM permet la création rapide de prototypes, ce qui accélère le processus de conception et de développement. Cela peut réduire considérablement le temps de mise sur le marché des nouveaux produits.

- Réduction des déchets : La fabrication traditionnelle entraîne souvent d'importants déchets de matériaux. L'AM, en revanche, utilise une approche par couches, ce qui réduit les déchets et en fait une option plus durable.

- Personnalisation et personnalisation de masse : L'AM permet de créer des pièces et des produits personnalisés, répondant aux besoins et aux préférences de chacun. Cela ouvre la voie à de nouveaux modèles commerciaux et à de nouvelles expériences pour les clients.

Considérations :

- Coût : Bien que les coûts diminuent, l'AM reste une technologie relativement onéreuse par rapport à la fabrication traditionnelle pour la production de masse.

- Développer la vitesse et la taille : La construction de pièces complexes par AM peut prendre beaucoup de temps. En outre, les volumes de fabrication sont souvent limités par rapport aux techniques traditionnelles.

- Finition de la surface : Selon la méthode choisie, l'état de surface obtenu par les procédés AM peut nécessiter des étapes de finition supplémentaires.

- Post-traitement : Certains procédés d'AM nécessitent des étapes de post-traitement telles que le traitement thermique ou le pressage isostatique à chaud pour obtenir les propriétés mécaniques souhaitées. Ces étapes peuvent augmenter le temps et le coût de production.

- Sélection limitée de matériaux : Bien que la gamme d'alliages d'aluminium disponibles pour l'AM s'élargisse, elle n'est pas encore aussi étendue que celle utilisée dans la fabrication traditionnelle.

Malgré ces considérations, les avantages de l'AM de l'aluminium sont indéniables. Au fur et à mesure que la technologie progresse et que les coûts diminuent, on peut s'attendre à ce que cette technologie se généralise et révolutionne la façon dont nous concevons, développons et fabriquons des produits dans divers secteurs.

L'avenir de la Fabrication additive de l'aluminium

L'avenir de l'aluminium AM est prometteur, avec des possibilités passionnantes à l'horizon. Voici quelques tendances à suivre :

- Réduction des coûts et accélération des délais de construction : Avec la maturation de la technologie et l'augmentation des volumes de production, on peut s'attendre à ce que l'AM devienne plus rentable et plus rapide. Cela ouvrira la voie à de nouvelles applications pour l'AM, en faisant une option viable pour une gamme plus large de produits et d'industries.

- Impression multi-matériaux : La possibilité de combiner différents matériaux au sein d'un même processus d'AM est une possibilité d'avenir. Cela pourrait permettre de créer des pièces présentant des combinaisons uniques de propriétés, telles qu'une résistance et une conductivité élevées.

- Fabrication hybride : L'AM peut être intégrée aux techniques de fabrication traditionnelles pour créer des solutions optimales. Par exemple, des structures internes complexes peuvent être imprimées par AM, tandis que des géométries externes plus simples peuvent être fabriquées de manière traditionnelle.

- Normalisation et qualification : L'adoption croissante de l'AM entraîne un besoin croissant de processus normalisés et de procédures de qualification. Cela permettra de garantir la qualité et la fiabilité constantes des pièces obtenues par AM pour les applications critiques.

- Durabilité : L'efficacité inhérente et la réduction des déchets associées à l'AM en font une option attrayante du point de vue du développement durable. En outre, l'AM peut être utilisée pour créer des composants plus légers, ce qui peut contribuer à réduire la consommation d'énergie pendant l'utilisation du produit.

L'avenir de l'AM de l'aluminium est un effort de collaboration. Les spécialistes des matériaux, les ingénieurs, les fabricants de machines et les développeurs de logiciels jouent tous un rôle crucial pour repousser les limites de cette technologie. À mesure que ces collaborations s'intensifient, nous pouvons nous attendre à des avancées encore plus révolutionnaires dans les années à venir.

FAQ

Voici quelques questions fréquemment posées (FAQ) concernant fabrication additive de l'aluminium pour faire la lumière sur cette technologie passionnante :

Q : Quels sont les avantages de l'AM sur l'aluminium par rapport à la fabrication traditionnelle ?

R : L'AM de l'aluminium offre plusieurs avantages, notamment la liberté de conception, la légèreté, le prototypage rapide, la réduction des déchets et la personnalisation. Les techniques de fabrication traditionnelles peuvent être limitées à ces égards.

Q : Quelles sont les limites de l'aluminium AM ?

R : Les limites actuelles de l'AM de l'aluminium comprennent des coûts plus élevés par rapport à la production de masse, des vitesses de fabrication plus lentes et des volumes de fabrication limités, des problèmes potentiels de finition de surface et des exigences de post-traitement. En outre, la sélection des alliages d'aluminium pour l'AM est encore en évolution.

Q : Quelles sont les industries qui utilisent l'aluminium AM ?

R : L'AM de l'aluminium trouve des applications dans divers secteurs, notamment l'aérospatiale, l'automobile, les biens de consommation, les appareils médicaux et l'architecture.

Q : L'aluminium AM est-il adapté à la production de masse ?

R : Bien qu'il ne s'agisse pas actuellement de l'option la plus rentable pour la production de masse, l'AM de l'aluminium devient de plus en plus viable pour les petites séries ou les applications où les avantages de la liberté de conception et de la légèreté l'emportent sur les considérations de coût. À mesure que la technologie progresse et que les coûts diminuent, l'AM pourrait devenir une option plus courante pour la production de masse à l'avenir.

Q : Quel est l'avenir de l'aluminium AM ?

R : L'avenir de l'AM de l'aluminium est plein de promesses. Nous pouvons nous attendre à des avancées dans des domaines tels que la réduction des coûts, l'accélération des temps de fabrication, l'impression multi-matériaux, la fabrication hybride et la normalisation. En outre, les considérations de durabilité joueront probablement un rôle important dans le développement futur de cette technologie.

En conclusion, la fabrication additive à l'aluminium révolutionne la façon dont nous concevons et fabriquons les pièces métalliques. Grâce à ses capacités uniques et à son potentiel en constante évolution, la fabrication additive à l'aluminium est prête à prendre son envol dans diverses industries et à façonner l'avenir de la fabrication métallique.

À propos de 3DP mETAL

Catégorie de produits

CONTACTEZ-NOUS

Des questions ? Envoyez-nous un message maintenant ! Après avoir reçu votre message, nous traiterons votre demande avec toute une équipe.