Vue d'ensemble Creusets à induction revêtus de céramique

Lorsqu'il s'agit de fondre et d'affiner des métaux, la qualité du creuset que vous utilisez peut faire toute la différence. Que vous soyez un fabricant industriel ou un chercheur en laboratoire, un creuset à induction revêtu de céramique offre un niveau de précision, d'efficacité et de durabilité difficilement égalable. Mais qu'est-ce qu'un creuset à induction revêtu de céramique ? Comment fonctionne-t-il et pourquoi pourrait-il être le meilleur choix pour vos besoins spécifiques ?

Un creuset à induction revêtu de céramique est un type de creuset spécialement conçu pour les fours à induction. Ces creusets sont fabriqués à partir de matériaux céramiques de haute qualité, capables de résister à des températures extrêmes tout en offrant une excellente isolation thermique. Le revêtement céramique à l'intérieur du creuset agit comme une barrière protectrice, protégeant le métal en cours de fusion des impuretés et garantissant des résultats constants. Cette technologie est particulièrement utile pour les métaux réactifs, les alliages de haute pureté et les poudres métalliques.

Dans ce guide, nous examinerons tout ce que vous devez savoir sur les creusets à induction à revêtement céramique, de leur composition et de leurs caractéristiques à leurs avantages et à leurs applications. Nous explorerons également les différents modèles de poudres métalliques pouvant être utilisés avec ces creusets et fournirons une comparaison détaillée pour vous aider à prendre une décision en connaissance de cause.

Composition des creusets à induction revêtus de céramique

La composition des creusets à induction revêtus de céramique est un facteur essentiel qui influe sur leurs performances. Ces creusets sont généralement fabriqués à partir d'alumine, de zircone ou de carbure de silicium de haute pureté, choisis pour leur capacité à supporter des températures élevées et à résister aux réactions chimiques avec le métal en fusion. Le revêtement est appliqué sur la surface intérieure du creuset pour créer une barrière qui protège le métal de la contamination.

Voici un tableau résumant la composition typique des creusets à induction revêtus de céramique :

| Matériau | Description | Propriétés |

|---|---|---|

| Alumine (Al₂O₃) | L'alumine de haute pureté est connue pour son excellente stabilité thermique et sa résistance à la corrosion. | Point de fusion élevé (2040°C), faible dilatation thermique, rigidité diélectrique élevée. |

| Zircone (ZrO₂) | La zircone offre une grande ténacité à la rupture et une résistance aux chocs thermiques, ce qui la rend adaptée à des cycles répétés de chauffage et de refroidissement. | Point de fusion élevé (2700°C), excellente résistance aux chocs thermiques, faible conductivité thermique. |

| Carbure de silicium | Le carbure de silicium est utilisé pour sa conductivité thermique supérieure et sa résistance à haute température. | Point de fusion élevé (2700°C), excellente conductivité thermique, bonne résistance chimique. |

Ces matériaux sont choisis en fonction des besoins spécifiques de l'application, tels que le type de métal à fondre, la plage de température requise et la durée de vie souhaitée du creuset.

Caractéristiques des Creusets à induction revêtus de céramique

Les creusets à induction revêtus de céramique possèdent plusieurs caractéristiques qui les rendent idéaux pour les applications de transformation des métaux à haute température. Examinons ces caractéristiques en détail :

1. Résistance thermique élevée

Les matériaux céramiques tels que l'alumine et la zircone peuvent supporter des températures extrêmement élevées, souvent supérieures à 2000°C. Ils sont donc parfaits pour fondre les métaux à point de fusion élevé, tels que l'acier, les alliages de nickel et les métaux précieux.

2. Inertie chimique

Le revêtement céramique de ces creusets est chimiquement inerte, ce qui signifie qu'il ne réagit pas avec le métal en fusion. Cela évite la contamination du métal et garantit des résultats d'une grande pureté, ce qui est particulièrement important lorsque l'on travaille avec des métaux réactifs ou précieux.

3. Résistance aux chocs thermiques

Les matériaux céramiques sont connus pour leur capacité à résister aux chocs thermiques, c'est-à-dire aux changements rapides de température qui peuvent provoquer des fissures ou des défaillances dans d'autres matériaux. Cette propriété permet aux creusets revêtus de céramique de résister aux cycles de chauffage et de refroidissement rapides courants dans les fours à induction.

4. Durabilité et longévité

Grâce à leur résistance aux chocs thermiques et aux attaques chimiques, les creusets à induction revêtus de céramique ont une longue durée de vie, ce qui réduit la nécessité de remplacements fréquents et le coût global d'exploitation.

5. Efficacité énergétique

L'excellente isolation thermique fournie par le revêtement en céramique contribue à réduire les pertes de chaleur, ce qui rend le processus de fusion plus efficace sur le plan énergétique. Cela permet non seulement d'économiser de l'énergie, mais aussi de réduire le temps nécessaire pour atteindre la température souhaitée.

Applications des creusets à induction revêtus de céramique

Les creusets à induction revêtus de céramique sont utilisés dans un large éventail d'applications, depuis les expériences de laboratoire à petite échelle jusqu'aux processus de production industrielle de métaux à grande échelle. Voici quelques-unes des utilisations les plus courantes :

| Application | Description |

|---|---|

| Raffinage des métaux précieux | Idéal pour l'affinage de l'or, de l'argent, du platine et d'autres métaux précieux pour lesquels la pureté et la régularité sont cruciales. |

| Production d'alliages métalliques | Utilisé dans la production d'alliages de haute pureté, en particulier ceux impliquant des métaux réactifs comme le titane et le zirconium. |

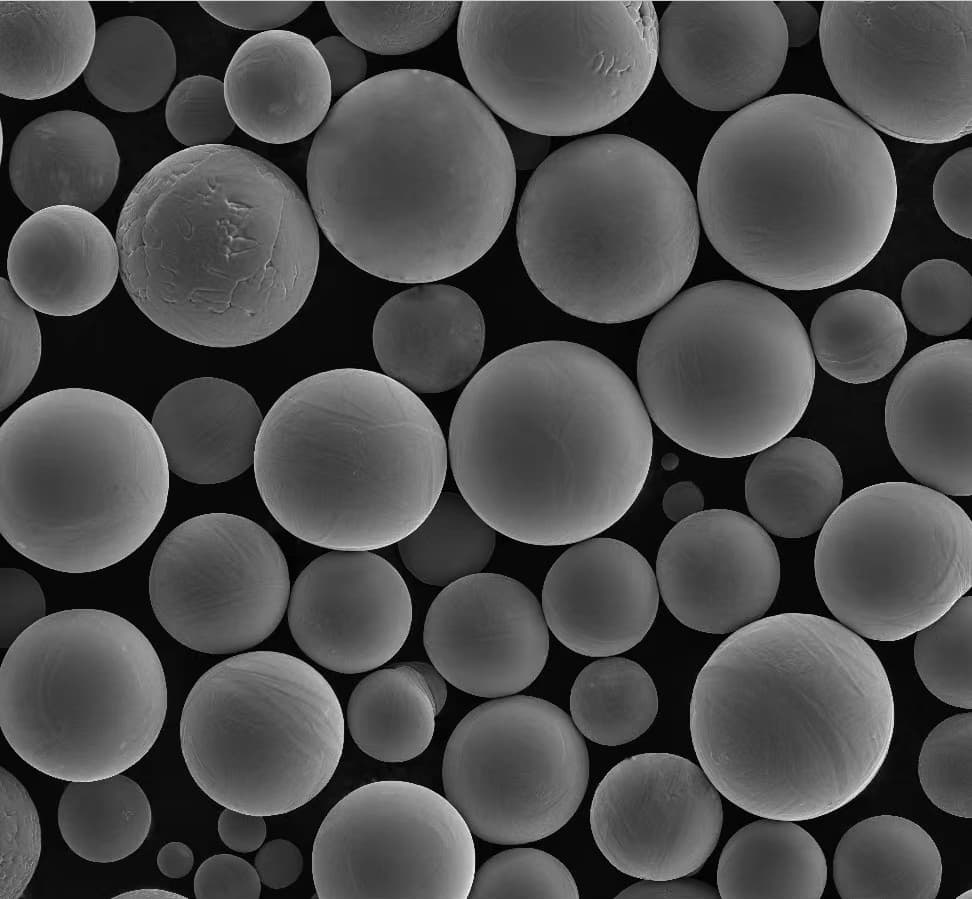

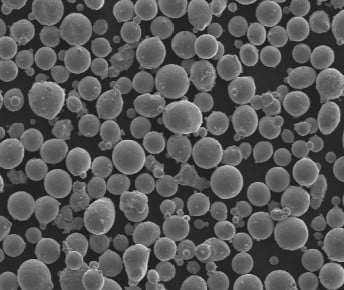

| Métallurgie des poudres | Convient pour la fusion et le frittage de poudres métalliques utilisées dans la fabrication additive et d'autres processus avancés. |

| Aérospatiale et défense | Utilisé dans la production de superalliages et d'autres matériaux avancés nécessaires aux applications aérospatiales et de défense. |

| Industrie automobile | Employés dans la fabrication de composants en acier à haute résistance et en alliages à base de nickel. |

| Électronique et semi-conducteurs | Utilisé dans la production de matériaux de haute pureté pour les composants électroniques et les dispositifs à semi-conducteurs. |

| Recherche et développement | Couramment utilisé dans les laboratoires et les instituts de recherche pour les travaux expérimentaux et les prototypes. |

| Énergie et production d'électricité | Utilisé dans la production de matériaux pour la production d'énergie, notamment les pales de turbines à gaz et les barres de combustible nucléaire. |

| Traitement chimique | Idéal pour les processus impliquant des matériaux corrosifs ou des produits chimiques de haute pureté. |

| Fabrication de bijoux | Largement utilisé dans l'industrie de la bijouterie pour la fonte et le moulage des métaux précieux. |

Modèles de poudres métalliques spécifiques pour Creusets à induction revêtus de céramique

Lorsqu'il s'agit de choisir des poudres métalliques à utiliser avec des creusets à induction revêtus de céramique, il existe plusieurs modèles à prendre en considération, chacun ayant des propriétés et des applications uniques. Voici dix modèles de poudres métalliques couramment utilisés :

- Höganäs Astaloy A

- Description: Poudre de fer de haute pureté à faible teneur en carbone, adaptée à la production de pièces de haute densité et de haute résistance.

- APPLICATIONS: Utilisé dans la métallurgie des poudres pour les composants automobiles, les engrenages et les pièces structurelles.

- Höganäs Distaloy AE

- Description: Poudre à base de fer allié à du nickel et du molybdène, offrant d'excellentes propriétés mécaniques et une bonne résistance à l'usure.

- APPLICATIONS: Idéal pour la production de composants nécessitant une résistance et une ténacité élevées.

- Alliage Sandvik Osprey 625

- Description: Poudre de superalliage à base de nickel connue pour son excellente résistance à la corrosion et aux températures élevées.

- APPLICATIONS: Utilisé dans l'aérospatiale, le traitement chimique et les environnements marins.

- Charpentier Micro-Melt 440C

- Description: Poudre d'acier inoxydable martensitique à haute teneur en carbone, offrant une dureté et une résistance à l'usure supérieures.

- APPLICATIONS: Convient à la fabrication d'outils de coupe, de roulements et d'autres composants résistants à l'usure.

- Charpentier sur mesure 465

- Description: Poudre d'acier inoxydable durcissant par précipitation et présentant une résistance et une ténacité élevées.

- APPLICATIONS: Utilisé dans les composants aérospatiaux, les appareils médicaux et les applications à haute performance.

- Technologie LPW Ti-6Al-4V

- Description: Poudre d'alliage de titane présentant un excellent rapport poids/résistance et une bonne résistance à la corrosion.

- APPLICATIONS: Couramment utilisé dans l'aérospatiale, les implants médicaux et les applications automobiles.

- Alliage de nickel EOS IN718

- Description: Poudre de superalliage à base de nickel présentant une résistance élevée à la traction et une excellente résistance à la fatigue.

- APPLICATIONS: Idéal pour les aubes de turbines, les moteurs de fusées et autres applications à haute température.

- GKN Hoeganaes Ancorsteel 1000

- Description: Poudre de fer de haute pureté utilisée dans diverses applications de métallurgie des poudres.

- APPLICATIONS: Convient à la production de composants frittés pour les secteurs automobile et industriel.

- Erasteel 316L

- Description: Poudre d'acier inoxydable austénitique à faible teneur en carbone, offrant une excellente résistance à la corrosion.

- APPLICATIONS: Utilisé dans la production d'appareils médicaux, d'équipements de transformation des aliments et de conteneurs pour produits chimiques.

- Charpentier Micro-Melt 420

- Description: Poudre d'acier inoxydable martensitique d'une grande dureté et d'une bonne résistance à la corrosion.

- APPLICATIONS: Convient aux outils de coupe, aux instruments chirurgicaux et à d'autres applications résistantes à l'usure.

Ces poudres métalliques sont sélectionnées en fonction de leur compatibilité avec les creusets à induction revêtus de céramique et des exigences spécifiques de l'application, telles que la plage de température, les propriétés mécaniques et la résistance à la corrosion.

Spécifications et normes pour les creusets à induction revêtus de céramique

Lors du choix d'un creuset à induction revêtu de céramique, il est essentiel de tenir compte des spécifications, des dimensions et des normes applicables. Voici un aperçu de quelques-unes des principales spécifications :

| Spécification | Description |

|---|---|

| Plage de température | Elle est généralement comprise entre 1000°C et 2000°C, en fonction du matériau et de l'application. |

| Taille des creusets | Disponibles en différentes tailles, des petits creusets de laboratoire (50-100 ml) aux grands creusets industriels (>10 litres). |

| Normes | Les creusets doivent être conformes aux normes industrielles telles que la norme ASTM C1171 pour les applications à haute température. |

| Notes | Disponibles en différentes qualités en fonction de leur pureté et de leurs propriétés thermiques, telles que la qualité A (alumine de haute pureté) et la qualité B (zircone). |

| Conductivité thermique | Varie en fonction du matériau ; varie généralement de 20 à 100 W/m-K pour le carbure de silicium et moins pour l'alumine. |

Ces spécifications permettent de s'assurer que le creuset est adapté à l'application prévue et qu'il fournit des performances fiables dans les conditions de fonctionnement requises.

Fournisseurs et prix des creusets à induction revêtus de céramique

Il est essentiel de trouver le bon fournisseur pour obtenir des creusets à induction revêtus de céramique de haute qualité à un prix raisonnable. Voici un tableau récapitulatif des principaux fournisseurs et de leurs tarifs :

| Fournisseur | Lieu | Gamme de produits | prix |

|---|---|---|---|

| Morgan Advanced Materials | Mondial | Offre une large gamme de creusets à revêtement céramique pour l'industrie et les laboratoires. | Les prix varient de $100 à $2000, en fonction de la taille et du matériau. |

| Saint-Gobain | Mondial | Spécialisée dans les matériaux céramiques à haute performance, y compris les creusets à induction. | Prix personnalisés en fonction des spécifications. |

| CoorsTek | États-Unis | Fournit des céramiques avancées, notamment des creusets en alumine, en zircone et en carbure de silicium. | Les prix commencent à $150 pour les petits creusets. |

| Rauschert | Allemagne | Offre une variété de creusets à revêtement céramique pour différentes applications, en mettant l'accent sur les performances à haute température. | Prix disponibles sur demande. |

| ZIRCAR Ceramics | États-Unis | Produit des creusets revêtus de céramique pour les environnements à haute température et corrosifs. | Les prix varient en fonction du matériau et de la taille. |

Il est important de comparer les fournisseurs en fonction de leur gamme de produits, de leur qualité et de leurs prix afin de trouver la meilleure option pour vos besoins spécifiques.

Avantages et limites des creusets à induction revêtus de céramique

Si les creusets à induction revêtus de céramique offrent de nombreux avantages, ils présentent également certaines limites. Voici une comparaison des avantages et des inconvénients :

| Avantages | Restrictions |

|---|---|

| Résistance thermique élevée | Fragilité: Les matériaux céramiques peuvent être fragiles et se fissurer en cas de mauvaise manipulation. |

| Inertie chimique | Coût: Les creusets à revêtement céramique sont souvent plus chers que les autres types de creusets. |

| Durabilité et longévité | Conductivité thermique: Conductivité thermique inférieure à celle de certains creusets métalliques, ce qui peut affecter l'efficacité du chauffage. |

| Efficacité énergétique | Tailles limitées: Les grandes tailles peuvent être plus difficiles à fabriquer, ce qui entraîne des problèmes de disponibilité. |

| Résistance aux chocs thermiques | Traitement spécial: Nécessite une manipulation prudente afin d'éviter tout dommage pendant l'utilisation. |

Comprendre ces avantages et ces limites peut vous aider à déterminer si un creuset à induction revêtu de céramique est le bon choix pour votre application.

FAQ

| Question | Réponse |

|---|---|

| Quels sont les métaux qui peuvent être fondus dans des creusets à induction revêtus de céramique ? | Ces creusets conviennent à la fusion d'une large gamme de métaux, y compris l'acier, les alliages de nickel, le titane et les métaux précieux. |

| Quelle est la durée de vie des creusets à induction revêtus de céramique ? | La durée de vie dépend du matériau et des conditions d'utilisation, mais ils durent généralement plus longtemps que les creusets métalliques en raison de leur résistance aux chocs thermiques et à la corrosion. |

| Les creusets à induction revêtus de céramique peuvent-ils être utilisés dans d'autres types de fours ? | Bien qu'ils soient conçus pour les fours à induction, ils peuvent parfois être utilisés dans d'autres environnements à haute température, mais il est essentiel de vérifier d'abord la compatibilité. |

| Quelle est la température maximale des creusets à induction revêtus de céramique ? | La température maximale varie généralement de 1000°C à 2000°C, en fonction du matériau utilisé pour le revêtement. |

| Comment entretenir et nettoyer les creusets à induction revêtus de céramique ? | Un nettoyage régulier à l'aide d'outils appropriés et l'évitement des chocs thermiques sont essentiels pour préserver la longévité du creuset. |

| Existe-t-il des alternatives aux creusets à induction revêtus de céramique ? | Oui, il existe d'autres options telles que les creusets en graphite, les creusets en carbure de silicium et les creusets en métal, chacun ayant ses avantages et ses inconvénients. |

| Comment choisir la bonne taille de creuset à induction revêtu de céramique ? | Tenez compte du volume de métal à fondre, de la capacité du four et des dimensions du creuset pour garantir un ajustement adéquat. |

Conclusion

Creusets à induction revêtus de céramique offrent une solution puissante pour les applications de travail des métaux à haute température, avec une résistance thermique, une durabilité et une efficacité énergétique excellentes. Que vous affiniez des métaux précieux ou produisiez des alliages de haute pureté, ces creusets peuvent vous aider à atteindre la précision et la cohérence dont vous avez besoin. En comprenant la composition, les caractéristiques et les applications des creusets à induction revêtus de céramique, et en comparant les différents modèles et fournisseurs de poudres métalliques, vous pourrez prendre une décision éclairée qui améliorera votre processus de production.

Si vous êtes prêt à investir dans un creuset à induction revêtu de céramique, tenez compte des facteurs que nous avons évoqués ici et n'hésitez pas à contacter les fournisseurs pour obtenir des informations spécifiques sur les prix et les produits. Avec le bon creuset, vous serez bien équipé pour vous attaquer en toute confiance aux tâches de fusion et d'affinage les plus difficiles.

À propos de 3DP mETAL

Catégorie de produits

CONTACTEZ-NOUS

Des questions ? Envoyez-nous un message maintenant ! Après avoir reçu votre message, nous traiterons votre demande avec toute une équipe.