Imaginez que vous construisiez des pièces métalliques complexes couche par couche, avec la précision d'un fichier numérique et la résistance de l'acier forgé. Ce n'est pas de la science-fiction, c'est la réalité de la fabrication additive par faisceau d'électrons (EBAM), une technologie révolutionnaire qui transforme la façon dont nous concevons et produisons les composants métalliques.

Qu'est-ce que la fabrication additive par faisceau d'électrons (EBAM) ?

L'EBAM, également connu sous le nom de fusion par faisceau d'électrons (EBM), est un procédé de fabrication additive métallique qui utilise un faisceau d'électrons à haute puissance pour faire fondre un fil métallique, construisant ainsi une pièce tridimensionnelle couche par couche dans une chambre à vide. Il s'agit d'une imprimante à jet d'encre de haute technologie, mais au lieu de cartouches d'encre, elle utilise des bobines de fil métallique, et au lieu de papier, elle construit sur une plate-forme qui s'abaisse progressivement au fur et à mesure que la pièce prend forme.

Principe opérationnel de la fabrication additive par faisceau d'électrons (EBAM)

Le processus EBAM peut être décomposé en plusieurs étapes clés :

- Conception numérique : La première étape, comme pour tout processus d'impression 3D, consiste à créer un modèle de conception assistée par ordinateur (CAO) de la pièce souhaitée. Ce plan numérique déterminera la trajectoire du faisceau d'électrons et le dépôt du fil métallique.

- Préparation de la chambre à vide : La plate-forme de construction et le fil métallique sont chargés dans une chambre à vide poussé. Cela élimine la présence d'oxygène et d'autres contaminants qui pourraient entraver le processus de fusion et compromettre les propriétés de la pièce finale.

- Fusion par faisceau d'électrons : Un faisceau d'électrons est généré par un canon à électrons à haute tension. Ce faisceau est focalisé et dirigé vers le fil métallique de départ, le faisant fondre à son contact.

- Dépôt couche par couche : Le faisceau d'électrons est contrôlé avec précision par un logiciel informatique et suit la trajectoire préprogrammée définie par le modèle CAO. À mesure que le métal en fusion se refroidit et se solidifie, il se lie à la couche précédente, construisant ainsi la pièce une fine couche à la fois.

- Retrait des pièces et post-traitement : Une fois le processus de fabrication terminé, la chambre à vide est dépressurisée et la pièce nouvellement formée est retirée de la plate-forme de fabrication. En fonction de l'application, la pièce peut subir des processus de finition supplémentaires tels que le traitement thermique ou l'usinage.

Avantages de la fabrication additive par faisceau d'électrons (EBAM)

L'EBAM offre plusieurs avantages par rapport aux techniques traditionnelles de fabrication des métaux telles que le moulage, le forgeage et l'usinage :

- Liberté de conception : Contrairement aux méthodes traditionnelles, EBAM n'est pas limité par des géométries complexes. Avec EBAM, vous pouvez concevoir des caractéristiques internes complexes, des canaux et des structures en treillis qu'il serait impossible ou excessivement coûteux de réaliser avec d'autres méthodes. Cela ouvre un monde de possibilités pour des pièces légères et très performantes.

- Volumes de construction importants : Les systèmes EBAM peuvent créer des pièces beaucoup plus grandes que celles obtenues par d'autres procédés de fabrication additive tels que la fusion laser sur lit de poudre (LPBF). Ils sont donc idéaux pour les applications dans l'aérospatiale, la défense et l'industrie lourde.

- Polyvalence des matériaux : L'EBAM peut travailler avec une large gamme d'alliages métalliques, y compris des métaux réfractaires comme le titane et le tantale, qui sont difficiles ou impossibles à traiter avec d'autres méthodes. Cela permet de créer des pièces d'une solidité, d'une résistance à la chaleur et d'une résistance à la corrosion exceptionnelles.

- Taux de dépôt élevés : L'EBAM présente des taux de dépôt nettement plus rapides que le LPBF. Cela se traduit par des temps de construction plus rapides et une plus grande efficacité de production.

- Déchets minimaux de matériaux : Contrairement aux méthodes traditionnelles qui génèrent une quantité importante de matériaux de rebut, EBAM utilise une approche proche de la forme du filet, ce qui minimise les restes de matériaux et favorise la durabilité.

Applications de la fabrication additive par faisceau d'électrons (EBAM)

Les capacités uniques de l'EBAM en font un candidat de choix pour une large gamme d'applications dans divers secteurs :

- Aérospatial : La capacité de créer des composants légers et très résistants avec des structures internes complexes rend l'EBAM idéal pour les pièces d'avions, les composants de moteurs de fusées et les structures de satellites.

- Défense : L'EBAM est utilisé pour produire des composants de systèmes d'armes complexes, des véhicules blindés et d'autres pièces critiques nécessitant une résistance et une durabilité exceptionnelles.

- Médical : Des implants orthopédiques, des prothèses et des instruments chirurgicaux sur mesure peuvent être fabriqués avec EBAM, offrant aux patients des solutions personnalisées avec une biocompatibilité améliorée.

- Pétrole et gaz : L'EBAM est utilisé pour créer des composants résistants à la haute pression pour les outils et équipements de fond de puits fonctionnant dans des environnements difficiles.

- Automobile : Les composants de moteurs à haute performance, les composants de châssis légers et les échangeurs de chaleur complexes sont des applications potentielles de l'EBAM dans l'industrie automobile.

Défis et considérations de la fabrication additive par faisceau d'électrons (EBAM)

Bien que l'EBAM offre des avantages significatifs, il est essentiel de prendre en compte certaines limites :

- Coût élevé : Les systèmes EBAM sont actuellement plus coûteux que les autres technologies de fabrication additive métallique. Il s'agit d'un facteur à prendre en compte, en particulier pour les faibles volumes de production.

- Finition de la surface : En raison du processus de fusion, les pièces EBAM peuvent présenter un état de surface plus rugueux que celles produites par d'autres méthodes telles que l'usinage. Cela peut nécessiter des étapes de post-traitement supplémentaires en fonction des exigences de l'application.

- Propriétés du matériau : Le processus de fusion et de solidification rapide de l'EBAM peut entraîner de légères variations dans la microstructure finale du matériau par rapport aux méthodes traditionnelles. Cela peut avoir des effets subtils sur les propriétés mécaniques et nécessite une attention particulière lors du processus de conception et de fabrication.

- Limitations de la taille des pièces : Si l'EBAM peut se prévaloir de volumes de fabrication importants par rapport à d'autres procédés de fabrication additive, il existe encore des limites à la taille maximale des pièces qu'il est possible de réaliser. Toutefois, ces limites sont constamment repoussées au fur et à mesure que la technologie progresse.

L'avenir de la fabrication additive par faisceau d'électrons (EBAM)

Malgré ces défis, l'EBAM est une technologie qui évolue rapidement et dont le potentiel est immense. Voici quelques tendances passionnantes qui façonnent l'avenir de l'EBAM :

- Réduction des coûts : À mesure que la technologie mûrit et que les taux d'adoption augmentent, on peut s'attendre à ce que le coût des systèmes et des matériaux EBAM diminue, ce qui les rendra plus accessibles à un plus grand nombre de fabricants.

- Matériaux avancés : Des recherches sont en cours pour développer de nouveaux alliages métalliques et matériaux composites spécifiquement optimisés pour l'EBAM, ce qui élargit encore la gamme d'applications.

- Fabrication hybride : L'intégration de l'EBAM à d'autres techniques de fabrication, telles que l'usinage ou les procédés soustractifs, gagne du terrain. Cela permet de créer des pièces complexes avec des caractéristiques difficiles, voire impossibles à réaliser avec l'EBAM seul.

- Automatisation et progrès des logiciels : L'automatisation du processus EBAM et le développement de logiciels sophistiqués pour l'optimisation de la conception et le contrôle du processus amélioreront encore l'efficacité et la qualité des pièces.

EBAM vs. autres procédés de fabrication additive de métaux

Lors du choix d'un procédé de fabrication additive métallique, il est essentiel de comprendre les forces et les faiblesses de chaque technologie par rapport à votre application spécifique. Voici une brève comparaison de l'EBAM avec d'autres méthodes populaires :

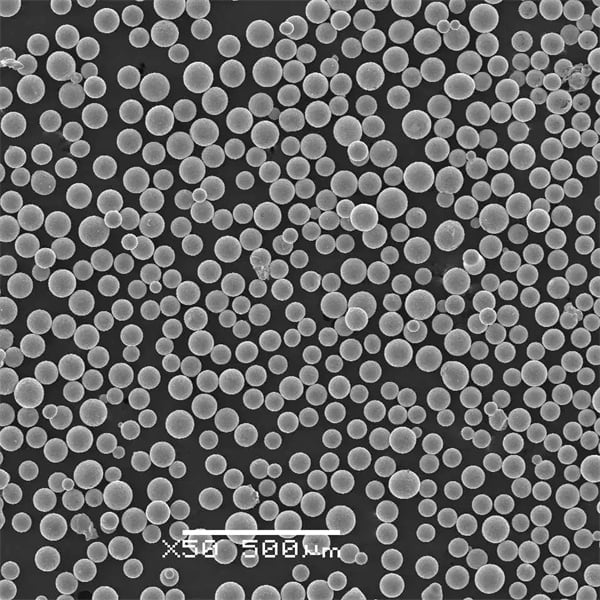

- Fusion en lit de poudre par faisceau d'électrons (EBPBF) : Ce procédé utilise un faisceau d'électrons pour faire fondre la poudre de métal déposée en couche mince. Comparé à l'EBAM, l'EBPBF offre une résolution plus fine et des finitions de surface plus lisses, mais il est limité en termes de volume de construction et de sélection des matériaux.

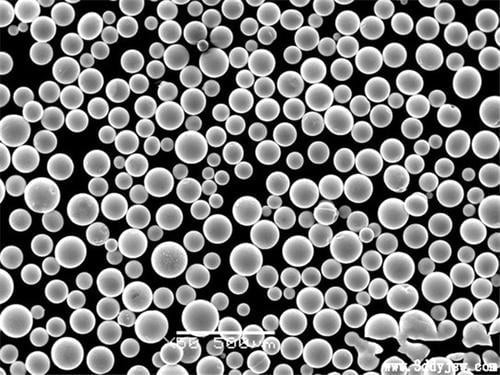

- Fusion laser sur lit de poudre (LPBF) : Cette méthode très répandue utilise un faisceau laser pour faire fondre la poudre de métal. Tout en offrant une bonne résolution et un bon niveau de détail, la méthode LPBF présente généralement des taux de dépôt plus lents et des déchets de matériaux plus importants que la méthode EBAM.

- Dépôt d'énergie dirigée (DED) : Comme l'EBAM, le DED utilise un faisceau d'énergie focalisé pour faire fondre un fil ou une poudre métallique, mais il est généralement utilisé pour réparer des pièces existantes ou créer des caractéristiques sur un substrat préfabriqué. Le DED offre des taux de dépôt plus élevés, mais sa liberté de conception est limitée par rapport à l'EBAM.

Facteurs à prendre en considération pour choisir entre l'EBAM et d'autres procédés de fabrication additive de métaux :

- Complexité des pièces : Pour les géométries complexes avec des caractéristiques internes, EBAM excelle.

- Taille de la pièce : Si vous avez besoin de pièces métalliques de grande taille, EBAM est un choix évident.

- Sélection des matériaux : EBAM offre une compatibilité supérieure avec des matériaux difficiles comme le titane et le tantale.

- Exigences en matière de finition de surface : Si une finition de surface lisse est essentielle, d'autres méthodes telles que l'EBPBF peuvent être préférées.

- Volume de production : Pour les productions en grande quantité, les méthodes établies comme le LPBF peuvent être plus rentables.

FAQ

Q : Quels sont les avantages de l'EBAM par rapport aux méthodes traditionnelles de fabrication des métaux ?

A : EBAM offre une liberté de conception, la possibilité de créer des pièces de grande taille, de travailler avec une plus large gamme de matériaux, de se vanter d'avoir des temps de construction plus rapides et de minimiser les déchets de matériaux.

Q : Quelles sont les applications de l'EBAM ?

A : L'EBAM est utilisé dans les secteurs de l'aérospatiale, de la défense, de la médecine, du pétrole et du gaz, et de l'automobile pour des composants nécessitant une grande résistance, des géométries complexes et une compatibilité avec des matériaux difficiles.

Q : Quelles sont les limites d'EBAM ?

A : Coût plus élevé que les autres méthodes, finitions de surface potentiellement plus rugueuses, variations des propriétés des matériaux et limitation de la taille des pièces.

Q : Quelles sont les perspectives d'avenir de l'EBAM ?

A : La réduction des coûts, le développement de matériaux avancés, l'intégration avec d'autres techniques de fabrication et les progrès en matière d'automatisation et de logiciels sont des tendances prometteuses pour l'avenir de l'EBAM.

Q : Comment l'EBAM se compare-t-il aux autres procédés de fabrication additive métallique ?

A : Prenez en compte des facteurs tels que la complexité de la pièce, la taille, la sélection des matériaux, les exigences en matière de finition de surface et le volume de production pour choisir la méthode la plus adaptée à vos besoins.

À propos de 3DP mETAL

Catégorie de produits

CONTACTEZ-NOUS

Des questions ? Envoyez-nous un message maintenant ! Après avoir reçu votre message, nous traiterons votre demande avec toute une équipe.