Imaginez que vous construisiez des pièces métalliques complexes, couche par couche, à l'aide d'un faisceau d'électrons focalisé, en faisant fondre de la poudre de métal jusqu'à obtenir une forme presque définitive. Ce n'est pas de la science-fiction, c'est la magie de l'électronique. Fusion par faisceau d'électrons (EBM), un procédé d'impression 3D révolutionnaire qui transforme le paysage de la fabrication.

Cet article plonge dans le monde de l'EBM, en explorant ses rouages, ses avantages, ses limites et ses applications concrètes. Alors, attachez votre ceinture et préparez-vous à être surpris !

Les caractéristiques des Fusion par faisceau d'électrons

L'EBM relève de la fabrication additive (AM), également connue sous le nom d'impression 3D. Contrairement aux techniques traditionnelles de fabrication soustractive qui enlèvent de la matière pour créer un produit final, l'EBM construit des objets couche par couche, en ajoutant de la matière jusqu'à ce que la forme souhaitée soit atteinte.

Voici quelques caractéristiques clés qui définissent l'EBM :

- Source d'énergie : L'EBM utilise un faisceau d'électrons de grande puissance généré dans une chambre à vide. Ce faisceau agit comme une source de chaleur, faisant fondre sélectivement la poudre de métal pour créer la géométrie souhaitée.

- Matières premières : L'EBM utilise principalement des poudres métalliques fines dont la taille des particules et les caractéristiques d'écoulement sont spécifiques. Les matériaux les plus courants sont les alliages de titane, l'acier inoxydable, l'Inconel et même des matériaux exotiques comme le tantale et le tungstène.

- Environnement sous vide : L'ensemble du processus EBM se déroule dans une chambre à vide poussé. L'oxydation et la contamination sont ainsi éliminées, ce qui garantit des pièces métalliques de haute qualité aux propriétés mécaniques exceptionnelles.

Principe de fonctionnement de la technologie EBM

Maintenant, il s'agit d'aller plus loin et de comprendre comment fonctionne la technologie EBM :

- Préparation : Un modèle 3D de la pièce souhaitée est créé à l'aide d'un logiciel de CAO. Ce modèle est ensuite découpé en fines couches, ce qui constitue essentiellement un plan numérique pour la machine EBM.

- Dépôt sur lit de poudre : Une couche de poudre métallique est étalée uniformément sur la plate-forme de construction dans la chambre à vide. C'est un peu comme si vous posiez les fondations de votre chef-d'œuvre métallique.

- Fusion par faisceau d'électrons: Le faisceau d'électrons, généré par un canon à électrons, balaie le lit de poudre en fonction du modèle numérique découpé. Le faisceau fait fondre les zones ciblées de la poudre, les fusionnant pour former la première couche de la pièce.

- Construction couche par couche : La plate-forme de construction s'abaisse légèrement et une nouvelle couche de poudre métallique est déposée sur la couche fondue précédente. Le faisceau d'électrons balaie alors les zones désignées de cette nouvelle couche et les fait fondre avec la précédente. Ce processus se répète couche par couche jusqu'à ce que la pièce entière soit construite.

- Suppression du support : Une fois la construction terminée, la chambre se refroidit et la pièce construite est retirée de la poudre non fondue qui l'entoure. Des structures de support, également imprimées à partir de poudre métallique mais conçues pour être facilement retirées, peuvent être présentes en fonction de la géométrie de la pièce.

- Post-traitement : L'étape finale consiste à retirer toutes les structures de support restantes et à effectuer éventuellement des processus de finition supplémentaires, tels que le traitement thermique ou l'usinage, en fonction des propriétés finales souhaitées pour la pièce.

Avantages et inconvénients de la technologie EBM

Adopter les avantages :

L'EBM présente plusieurs avantages qui en font un choix incontournable pour diverses applications :

- Pièces de haute qualité : L'environnement sous vide minimise la contamination, ce qui permet d'obtenir des pièces dotées d'excellentes propriétés mécaniques telles que la solidité, la résistance à la fatigue et la biocompatibilité. L'EBM est donc idéal pour les industries exigeantes telles que l'aérospatiale, les implants médicaux et l'automobile.

- Géométries complexes : L'EBM excelle dans la création de géométries complexes avec des caractéristiques internes et des surplombs qui seraient difficiles, voire impossibles, à réaliser avec les méthodes de fabrication traditionnelles. Imaginez l'impression d'une structure en treillis légère pour un composant d'avion - l'EBM rend cela possible.

- Liberté matérielle : EBM traite une large gamme de métaux réactifs et réfractaires qui sont difficiles à traiter avec les techniques conventionnelles. Cela ouvre la voie à des applications nécessitant des propriétés matérielles uniques, telles que la résistance aux hautes températures ou la biocompatibilité.

- Optimisation de la conception : L'EBM permet une conception légère avec des canaux et des treillis internes, ce qui réduit le poids sans compromettre la résistance. Cela peut changer la donne pour des applications telles que les prothèses et les composants aérospatiaux.

Prendre en compte les limites :

Bien que puissante, la technologie EBM présente certaines limites à prendre en compte :

- Coût : Les machines et les processus EBM peuvent être coûteux par rapport à d'autres technologies d'impression 3D. Cet investissement initial peut ne pas convenir à tous les projets.

- Rugosité de la surface : Les pièces produites par EBM peuvent avoir une finition de surface plus rugueuse que d'autres techniques d'AM telles que la fusion sélective par laser (SLM). Cela peut nécessiter un post-traitement supplémentaire pour certaines applications.

- Taille de construction : Les machines EBM actuelles ont généralement un volume de construction limité par rapport à d'autres méthodes d'AM. Cela peut limiter la taille des pièces qui peuvent être produites.

- Contrainte résiduelle : Les températures élevées de l'EBM peuvent entraîner des contraintes résiduelles dans la pièce imprimée.

Spécifications techniques de la technologie EBM

Comprendre les aspects techniques de l'EBM permet d'obtenir des informations précieuses sur ses capacités et ses limites. Voici une analyse de quelques paramètres clés :

Compatibilité des matériaux :

EBM prospère avec une large gamme de poudres métalliques, notamment :

- Alliages de titane : Largement utilisés dans l'aérospatiale, les implants médicaux et les articles de sport en raison de leur rapport poids/résistance exceptionnel et de leur biocompatibilité. Les exemples les plus courants sont le Ti-6Al-4V, le Ti-6Al-4V ELI (extra low interstitial) et d'autres.

- Acier inoxydable : Un matériau polyvalent pour diverses applications en raison de sa résistance à la corrosion et de ses propriétés mécaniques. Les grades courants traités par EBM comprennent le 17-4PH, le 316L et d'autres.

- Superalliages à base de nickel : Réputés pour leur résistance aux températures élevées et à l'oxydation, ils sont idéaux pour les composants de moteurs à réaction et d'autres environnements exigeants. L'Inconel 625 et l'Inconel 718 sont des choix populaires pour l'EBM.

- Autres métaux spéciaux : L'EBM peut traiter des métaux réactifs et réfractaires tels que le tantale, le tungstène et le cobalt-chrome, ce qui élargit les possibilités d'applications exigeant des propriétés uniques.

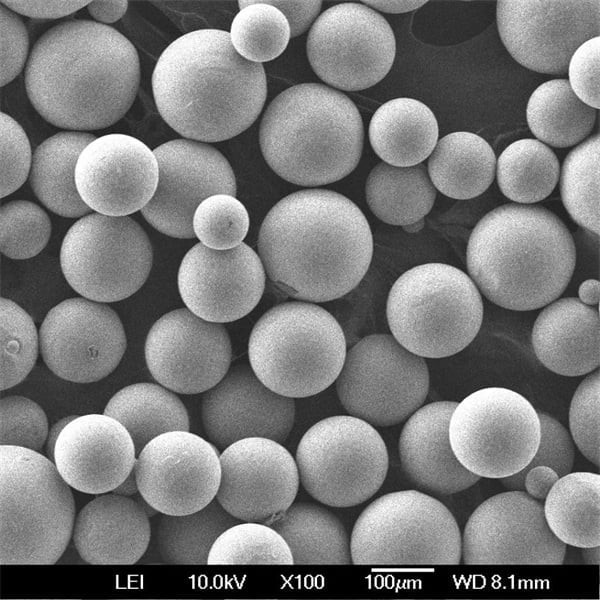

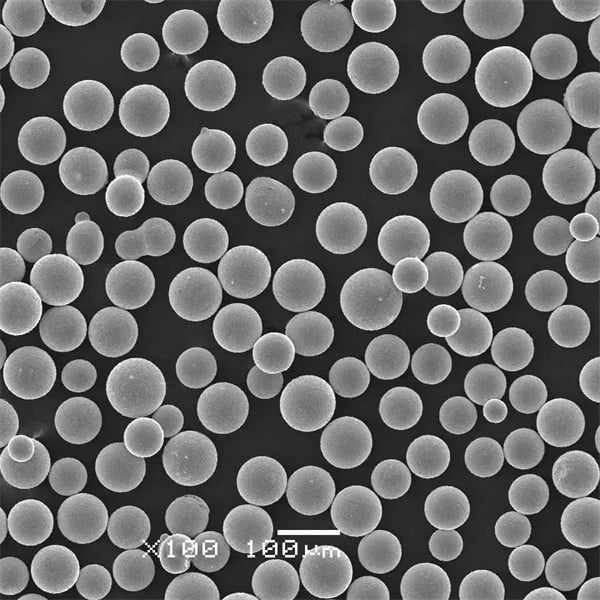

Caractéristiques de la poudre :

Les propriétés de la poudre métallique ont un impact significatif sur le processus EBM et la qualité de la pièce finale. Voici quelques aspects cruciaux :

- Taille et distribution des particules : EBM utilise généralement des poudres dont la taille des particules est comprise entre 20 et 100 microns. Une taille de particule bien répartie garantit une densité d'emballage et une fluidité optimales dans le lit de poudre.

- Sphéricité : Les particules sphériques offrent une meilleure fluidité et une meilleure densité d'emballage, ce qui permet d'obtenir un processus de fusion plus uniforme et une meilleure qualité des pièces.

- Composition chimique : La composition de la poudre doit être étroitement contrôlée pour garantir que la pièce finale présente les propriétés mécaniques souhaitées et évite des problèmes tels que la fissuration ou la porosité.

Paramètres du processus :

Plusieurs paramètres critiques influencent le résultat du processus EBM :

- Puissance du faisceau et vitesse de balayage : Ces facteurs déterminent la profondeur et la largeur de la fusion dans chaque couche. Une puissance plus élevée et des vitesses de balayage plus lentes entraînent des fusions plus profondes, tandis qu'une puissance plus faible et des vitesses plus rapides entraînent des fusions moins profondes. Il est essentiel de choisir la bonne combinaison pour obtenir une fusion et une qualité de pièce optimales.

- Diamètre de focalisation du faisceau : Ce paramètre influe sur la résolution et le niveau de détail de la pièce imprimée. Un diamètre de mise au point plus petit permet d'obtenir des caractéristiques plus fines mais peut nécessiter des temps de construction plus lents.

- Température de la plate-forme de construction : La plate-forme de fabrication est généralement préchauffée à une température spécifique afin d'améliorer l'écoulement de la poudre et la fusion entre les couches.

Avantages et limites par rapport au SLM

La fusion sélective au laser (SLM) est une autre technologie d'impression 3D populaire pour les métaux qui utilise un faisceau laser pour faire fondre la poudre. Voici une analyse comparative de l'EBM et de la SLM :

| Fonctionnalité | EBM | SLM |

|---|---|---|

| Source d'énergie | Faisceau d'électrons à haute puissance | Faisceau laser |

| Environnement | Vide poussé | Atmosphère de gaz inerte (généralement de l'argon) |

| Compatibilité des matériaux | Gamme plus large, y compris les métaux réactifs | Limité à certains métaux réactifs |

| Finition de la surface | Généralement plus rugueux | Peut être plus lisse |

| Vitesse de construction | Plus rapide | Peut être plus lent |

| Contrainte résiduelle | Plus élevé en raison des températures de traitement plus élevées | Inférieur |

Le choix entre EBM et SLM dépend de l'application spécifique et des caractéristiques souhaitées de la pièce. L'EBM excelle dans les applications nécessitant des pièces de haute qualité à partir de métaux réactifs ou de géométries complexes, tandis que le SLM peut être préférable pour les finitions de surface plus lisses ou les projets sensibles aux coûts.

Applications de la technologie EBM

La technologie EBM révolutionne diverses industries en permettant la création de pièces métalliques complexes et performantes. Voici quelques exemples captivants :

- Aérospatial : L'EBM est utilisé pour fabriquer des composants aéronautiques légers tels que des supports de moteur, des profils aérodynamiques et des pièces de train d'atterrissage. La capacité de concevoir un poids minimal avec des treillis internes est un avantage majeur pour l'efficacité énergétique.

- Implants médicaux : L'EBM permet de créer des implants sur mesure pour les genoux, les hanches et d'autres parties du corps. La nature biocompatible de certains matériaux et les géométries complexes réalisables avec l'EBM s'avèrent très bénéfiques pour les résultats des patients.

- Automobile : L'EBM trouve son application dans la production de composants de haute performance pour les voitures de course et les véhicules de luxe. Des pièces légères et résistantes telles que des pistons, des composants de suspension et des boîtes de vitesses peuvent être créées à l'aide de l'EBM.

- Défense et sécurité : La capacité d'imprimer en 3D des composants d'armes complexes aux propriétés uniques rend l'EBM précieux dans le secteur de la défense. En outre, l'EBM est utilisé pour créer des composants de blindage personnalisés et d'autres applications liées à la défense.

- Biens de consommation : L'EBM est de plus en plus utilisé dans les produits de consommation haut de gamme tels que les articles de sport et les montres de luxe. La capacité de créer des géométries complexes avec des matériaux uniques

FAQ

La technologie EBM peut susciter quelques questions. Cette section FAQ a pour but de répondre aux questions les plus courantes :

Q : Quelle est la résistance des pièces imprimées par EBM ?

A : Les pièces EBM présentent d'excellentes propriétés mécaniques, notamment une grande solidité, une résistance à la fatigue et une bonne ductilité en fonction du matériau. L'environnement sous vide minimise la contamination, ce qui permet d'obtenir des pièces présentant des liaisons interatomiques solides.

Toutefois, les contraintes résiduelles peuvent constituer un facteur en raison des températures élevées du processus EBM. Des techniques de post-traitement telles que le traitement thermique de détente peuvent contribuer à atténuer ce problème.

Q : Comment l'EBM se compare-t-elle aux méthodes de fabrication traditionnelles ?

A : L'EBM offre plusieurs avantages par rapport aux méthodes traditionnelles telles que l'usinage, le moulage et le forgeage :

- Liberté de conception : L'EBM permet de créer des géométries complexes qui seraient difficiles ou impossibles à réaliser avec les méthodes traditionnelles. Cela ouvre la voie à des conceptions innovantes et à des pièces plus légères.

- Réduction des déchets : L'EBM est un processus de fabrication additive, ce qui signifie que le matériau est ajouté couche par couche pour créer la pièce. Cela minimise les déchets par rapport aux techniques soustractives telles que l'usinage, où la matière est enlevée pour obtenir la forme souhaitée.

- Personnalisation : L'EBM est idéal pour la création de pièces sur mesure ou de petites séries. La nature numérique du processus permet des délais d'exécution rapides pour les modifications de conception.

Cependant, l'EBM présente également certaines limites par rapport aux méthodes traditionnelles :

- Coût : Les machines et les procédés EBM peuvent être coûteux par rapport aux méthodes traditionnelles. Cela peut les rendre moins adaptés à la production de grands volumes.

- Taille de construction : Les machines EBM actuelles ont généralement un volume de construction limité par rapport à certaines méthodes traditionnelles. Cela peut limiter la taille des pièces qui peuvent être produites.

Q : Quelles sont les étapes de post-traitement impliquées dans l'EBM ?

A : Une fois la construction terminée, plusieurs étapes de post-traitement peuvent être nécessaires :

- Suppression du support : En fonction de la géométrie de la pièce, les structures de support utilisées pendant l'impression doivent être retirées. Cette opération peut être réalisée mécaniquement ou par gravure chimique.

- Traitement thermique : Le traitement thermique peut être utilisé pour améliorer les propriétés mécaniques de la pièce en réduisant les contraintes résiduelles ou en améliorant des propriétés spécifiques telles que la résistance ou la ductilité.

- Usinage : Dans certains cas, un usinage supplémentaire peut être nécessaire pour obtenir des tolérances dimensionnelles ou des finitions de surface précises.

Q : L'EBM est-il respectueux de l'environnement ?

A : Par rapport aux méthodes de fabrication traditionnelles, l'EBM peut présenter certains avantages pour l'environnement :

- Réduction des déchets matériels : La nature additive de l'EBM minimise les déchets de matériaux par rapport aux techniques soustractives.

- Efficacité énergétique : Bien que les machines EBM nécessitent de l'énergie, elles peuvent parfois être plus efficaces sur le plan énergétique que les méthodes traditionnelles comportant de nombreuses étapes d'usinage.

Toutefois, l'impact environnemental dépend également des matériaux spécifiques utilisés et de la source d'énergie qui alimente les machines EBM.

Q : Quel est l'avenir de la technologie EBM ?

A : L'avenir de l'EBM est prometteur ! Voici quelques possibilités passionnantes :

- Progrès dans la technologie des machines : L'évolution de la technologie des machines EBM, telle que l'augmentation des volumes et des vitesses de fabrication, pourrait rendre l'EBM plus compétitif en termes de coûts et adapté à une plus large gamme d'applications.

- Développement du matériel : L'exploration de nouvelles poudres métalliques et de leur imprimabilité avec l'EBM élargira les possibilités de conception et les propriétés des matériaux que cette technologie permet d'obtenir.

- Intégration avec d'autres technologies : La combinaison de l'EBM avec d'autres technologies telles que l'usinage in situ ou l'intégration de capteurs pourrait permettre de créer des pièces métalliques encore plus fonctionnelles et intelligentes.

À propos de 3DP mETAL

Catégorie de produits

CONTACTEZ-NOUS

Des questions ? Envoyez-nous un message maintenant ! Après avoir reçu votre message, nous traiterons votre demande avec toute une équipe.