Imaginez un monde où les pièces métalliques complexes sont fabriquées non pas par usinage traditionnel, mais couche par couche, chaque couche étant méticuleusement construite à l'aide de minuscules particules métalliques. Cette vision futuriste est déjà une réalité grâce à la fabrication additive (AM), également connue sous le nom d'impression 3D. Mais qu'est-ce qui alimente cette révolution ? Le héros méconnu poudre atomisée au gaz.

Caractéristiques des Poudre atomisée au gaz

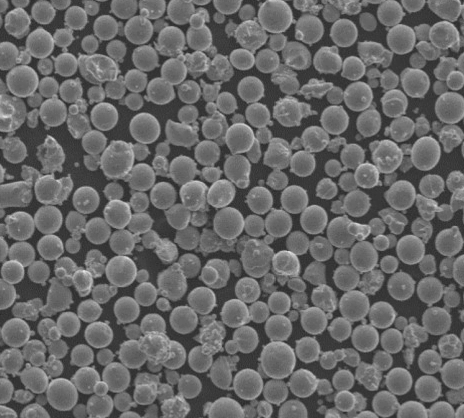

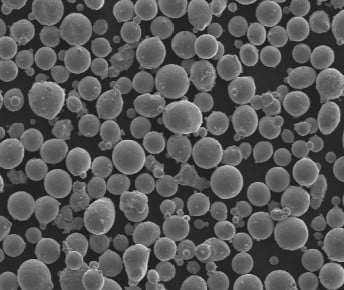

La poudre atomisée au gaz est un type de poudre métallique produite à l'aide d'une technique spécialisée. Contrairement à d'autres méthodes qui peuvent produire des particules de forme irrégulière, l'atomisation au gaz permet d'obtenir un produit doté d'un ensemble de caractéristiques distinctes :

- Forme sphérique : Les poudres atomisées au gaz ont une forme sphérique presque parfaite. Pensez à de minuscules roulements à billes métalliques. Cette morphologie sphérique présente plusieurs avantages. Elle permet un écoulement régulier et constant pendant le processus d'AM, ce qui minimise les perturbations et garantit un produit final impeccable.

- Distribution granulométrique serrée : La taille de ces particules de poudre n'est pas aléatoire. Le processus d'atomisation permet un contrôle précis de la distribution de la taille des particules. Ce contrôle est essentiel pour obtenir une densité d'emballage optimale lors de la construction de pièces couche par couche. Imaginez que vous versiez du sable plutôt que des roulements à billes - les roulements à billes, avec leur taille uniforme, s'assemblent beaucoup plus efficacement.

- Faibles niveaux d'impureté : L'atomisation gazeuse a souvent lieu dans un environnement de gaz inerte, comme l'argon ou l'azote. Cela minimise la contamination par l'oxygène ou l'azote, qui peut avoir un effet négatif sur les propriétés finales des pièces métalliques.

Processus de fabrication de la poudre atomisée au gaz

La création de ces minuscules merveilles métalliques implique un processus en plusieurs étapes :

- Faire fondre le métal : Le voyage commence par la fusion du métal ou de l'alliage choisi dans un creuset, dans des conditions contrôlées. Imaginez un four de haute technologie transformant un métal solide en un liquide en fusion.

- Atomisation : Le métal en fusion est ensuite poussé à travers une buse à haute pression. Simultanément, un jet de gaz à grande vitesse, généralement un gaz inerte comme l'argon, brise le flux de métal en minuscules gouttelettes. Cela s'apparente à l'utilisation d'un jet d'eau puissant pour transformer un tuyau d'arrosage en un fin brouillard.

- Solidification rapide : Lorsque les gouttelettes de métal traversent le flux de gaz, elles se refroidissent rapidement et se solidifient en particules de poudre individuelles. Ce processus de refroidissement rapide permet la formation de microstructures à grains fins à l'intérieur des particules, ce qui confère au produit final des propriétés mécaniques supérieures.

- Classification et collection : Les particules de poudre refroidies sont ensuite classées par taille à l'aide de diverses techniques telles que le tamisage ou la classification par air. Enfin, la fraction de taille souhaitée est collectée en vue d'un traitement ultérieur ou d'une utilisation dans le cadre de l'AM.

Les facteurs d'influence de la poudre atomisée au gaz

La qualité et les propriétés de la poudre atomisée au gaz sont influencées par plusieurs facteurs :

- Propriétés du métal : Le type de métal ou d'alliage traité joue un rôle important. Les métaux dont le point de fusion est plus élevé peuvent nécessiter des ajustements dans le processus d'atomisation pour obtenir des résultats optimaux.

- Paramètres d'atomisation : La pression du jet de gaz, le débit du métal en fusion et la distance entre la buse et la chambre de collecte ont tous un impact sur les caractéristiques finales de la poudre. Tout comme le réglage d'un pulvérisateur de peinture peut affecter le résultat, ces paramètres doivent être affinés pour chaque matériau spécifique.

- Taux de refroidissement : La vitesse à laquelle les gouttelettes de métal fondu se solidifient a un impact significatif sur la microstructure finale des particules de poudre. Une vitesse de refroidissement plus rapide se traduit généralement par des grains plus fins, qui peuvent améliorer certaines propriétés mécaniques.

Applications de la Poudre atomisée au gaz

Les poudres atomisées au gaz sont les outils de travail de diverses industries :

- Fabrication additive : Comme nous l'avons déjà mentionné, les poudres atomisées au gaz constituent la principale matière première pour de nombreux processus d'AM. Des composants aérospatiaux aux implants médicaux, ces poudres construisent l'avenir couche par couche.

- Moulage par injection de métal (MIM) : Le MIM utilise des poudres atomisées au gaz pour créer des pièces métalliques complexes de forme quasi-nette. Ce procédé offre des avantages tels qu'une grande précision dimensionnelle et des capacités de production en masse.

- Pulvérisation thermique : Les poudres atomisées sont utilisées pour revêtir les surfaces de propriétés spécifiques telles que la résistance à l'usure ou la protection contre la corrosion. Imaginez que l'on pulvérise une couche de minuscules particules métalliques sur une surface, créant ainsi une nouvelle "peau" aux fonctionnalités améliorées.

- Brasage : Le brasage consiste à assembler deux ou plusieurs pièces métalliques à l'aide d'un métal d'apport qui fond à une température plus basse. Les poudres atomisées au gaz peuvent être utilisées comme métaux d'apport pour le brasage, offrant des avantages tels qu'un flux contrôlé et un placement précis.

Tendances de développement des poudres atomisées au gaz

Le monde des poudres atomisées au gaz est en constante évolution, avec des progrès sur de multiples fronts :

- Nouveaux matériaux : Les chercheurs développent en permanence de nouveaux alliages et compositions de matériaux spécifiquement optimisés pour l'AM et d'autres applications. Cela permet de créer des pièces présentant des combinaisons de propriétés uniques.

- Poudres plus fines : La capacité à produire des poudres atomisées au gaz encore plus fines est un domaine de recherche en cours. Des poudres plus fines peuvent permettre la création de pièces très détaillées et complexes grâce à l'AM.

- Durabilité : La minimisation de l'impact environnemental de l'atomisation des gaz est une préoccupation croissante. Des recherches sont en cours pour développer des procédés qui utilisent des matériaux recyclés et réduisent la consommation d'énergie pendant la production.

Avantages et considérations des poudres atomisées au gaz

Si les poudres atomisées au gaz offrent de nombreux avantages, il convient également de tenir compte de certains aspects :

Avantages :

- Caractéristiques supérieures de la poudre : La forme sphérique, la distribution granulométrique serrée et les faibles niveaux d'impureté des poudres atomisées au gaz les rendent idéales pour diverses applications, en particulier l'AM.

- Large compatibilité avec les matériaux : L'atomisation au gaz peut traiter une large gamme de métaux et d'alliages, ce qui offre une grande souplesse dans le choix des matériaux.

- Qualité constante : La nature contrôlée du processus d'atomisation du gaz garantit une qualité constante de la poudre, ce qui permet d'obtenir des résultats prévisibles dans les applications en aval.

Considérations :

- Coût : L'atomisation au gaz est un processus complexe qui consomme beaucoup d'énergie, ce qui peut se refléter dans le coût de la poudre par rapport à d'autres méthodes.

- Santé et sécurité : La manipulation de poudres métalliques fines nécessite des mesures de sécurité appropriées afin de minimiser les risques d'inhalation et les explosions potentielles.

Poudre atomisée par rapport aux autres poudres métalliques

Les poudres atomisées au gaz ne sont pas les seules à jouer le jeu des poudres métalliques. Voici une comparaison rapide avec d'autres méthodes courantes :

- Atomisation de l'eau : Cette méthode utilise un jet d'eau pour briser le métal en fusion. Bien que rentables, les poudres atomisées à l'eau ont tendance à avoir des formes irrégulières et une teneur en oxygène plus élevée, ce qui les rend moins adaptées à des applications exigeantes telles que l'AM.

- Atomisation par plasma : Cette technique utilise une torche à plasma à haute température pour faire fondre et atomiser le métal. Les poudres atomisées par plasma peuvent atteindre des tailles plus fines que les poudres atomisées par gaz et conviennent aux matériaux à point de fusion élevé. Toutefois, ce procédé est généralement plus coûteux.

L'avenir de la Poudres atomisées au gaz

Avec l'évolution de l'AM et d'autres techniques de fabrication avancées, la demande de poudres atomisées au gaz de haute qualité devrait augmenter. Voici un aperçu de ce que l'avenir pourrait nous réserver :

- Augmentation de la capacité de production : Avec l'adoption croissante de l'AM, les fabricants sont susceptibles d'investir dans l'expansion des capacités d'atomisation du gaz pour répondre à la demande croissante de poudres.

- Contrôle avancé des processus : Il faut s'attendre à des progrès en matière d'automatisation et de contrôle des processus afin d'optimiser davantage le processus d'atomisation du gaz en termes d'efficacité, de cohérence et de minimisation de la production de déchets.

- Applications émergentes : Les poudres atomisées au gaz pourraient trouver des applications dans des domaines nouveaux et innovants au-delà des industries traditionnelles, et potentiellement révolutionner des domaines tels que l'électronique et le stockage de l'énergie.

FAQ

Tableau 1 : Questions fréquemment posées sur les Poudres atomisées au gaz

| Question | Réponse |

|---|---|

| Quels sont les avantages de l'utilisation de poudres atomisées au gaz ? | Les poudres atomisées au gaz offrent plusieurs avantages, notamment une forme sphérique, une distribution granulométrique serrée, de faibles niveaux d'impuretés, une large compatibilité avec les matériaux et une qualité constante. |

| Quelles sont les applications des poudres atomisées ? | Les poudres atomisées au gaz sont utilisées dans diverses industries, notamment la fabrication additive (AM), le moulage par injection de métal (MIM), la pulvérisation thermique et le brasage. |

| Comment la pulvérisation gazeuse se compare-t-elle aux autres méthodes de production de poudres métalliques ? | L'atomisation au gaz offre des caractéristiques de poudre supérieures à celles de l'atomisation à l'eau, tout en étant potentiellement plus rentable que l'atomisation au plasma. La méthode idéale dépend de l'application spécifique et des exigences du matériau. |

| Quelles sont les limites des poudres atomisées au gaz ? | Les principales considérations sont le coût potentiellement plus élevé que les autres méthodes et la nécessité de procédures de manipulation appropriées en raison de la taille fine des particules. |

| Quel est l'avenir des poudres atomisées au gaz ? | L'avenir est prometteur pour les poudres atomisées au gaz, avec une croissance prévue de la capacité de production, des progrès dans le contrôle des processus et l'exploration de nouvelles applications dans diverses industries. |

Conclusion

La poudre atomisée au gaz joue un rôle essentiel dans l'élaboration de l'avenir de la fabrication. Ces minuscules merveilles métalliques sont les éléments constitutifs de composants complexes, de structures compliquées et de solutions innovantes. Au fur et à mesure que la technologie progresse, les poudres atomisées seront sans aucun doute à l'avant-garde, nous permettant de créer un monde qui n'est limité que par notre imagination.

À propos de 3DP mETAL

Catégorie de produits

CONTACTEZ-NOUS

Des questions ? Envoyez-nous un message maintenant ! Après avoir reçu votre message, nous traiterons votre demande avec toute une équipe.