Vous êtes-vous déjà émerveillé devant les détails complexes d'une prothèse imprimée en 3D, l'efficacité silencieuse d'une pale de turbine de moteur à réaction ou la légèreté d'un cadre de bicyclette haute performance ? Ces merveilles de l'ingénierie moderne ont toutes un point commun : elles sont probablement fabriquées à partir de poudres métalliques. Mais comment un morceau de métal solide se transforme-t-il en un nuage floconneux de minuscules particules ? Entrez dans le monde fascinant des équipement d'atomisation du gaz.

Vue d'ensemble de l'atomisation des gaz

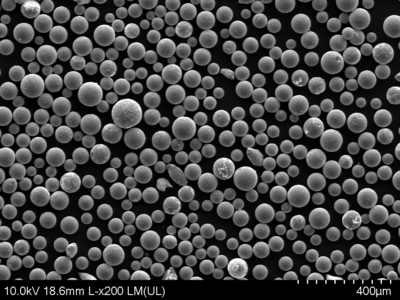

L'atomisation au gaz est une technique spécialisée qui permet de transformer un métal en fusion en une fine poudre. Imaginez un flux de gaz à haute pression, comme l'azote ou l'argon, qui pulvérise un flux de métal en fusion en un million de minuscules gouttelettes. Lorsque ces gouttelettes traversent une chambre de refroidissement, elles se solidifient rapidement en particules de métal parfaitement sphériques, dont la taille varie de quelques micromètres (millionièmes de mètre) à des centaines de micromètres.

Ce processus apparemment simple ouvre un univers de possibilités. Les poudres métalliques possèdent des propriétés uniques par rapport à leurs homologues en vrac. Elles offrent une fluidité supérieure, ce qui permet de créer des formes complexes dans le cadre de la fabrication additive (impression 3D). Leur surface élevée les rend idéales pour des applications telles que la catalyse et les électrodes de batterie. Enfin, leur légèreté, associée à une résistance exceptionnelle, ouvre des portes à l'aérospatiale et à l'ingénierie automobile.

Un spectre de poudres métalliques

Le monde des poudres métalliques atomisées est aussi diversifié que les applications qu'elles servent. Voici un aperçu des modèles de poudres métalliques les plus populaires et de leurs caractéristiques uniques :

- Poudre de titane (CP Ti) : Ce matériau de travail offre un mélange parfait de solidité, de légèreté et d'excellente résistance à la corrosion. C'est le choix par excellence pour les composants aérospatiaux, les implants médicaux et les articles de sport de haute performance.

- Poudres d'acier inoxydable (316L, 17-4PH) : Ces poudres polyvalentes allient la solidité et la résistance à la corrosion de l'acier inoxydable à la liberté de conception de l'impression 3D. Elles trouvent des applications dans tous les domaines, des appareils biomédicaux aux équipements de traitement chimique.

- Poudres d'aluminium (AlSi10Mg, AA2024) : Légères et facilement recyclables, les poudres d'aluminium révolutionnent les industries automobile et aérospatiale. L'AlSi10Mg offre une excellente coulabilité, tandis que l'AA2024 présente une résistance élevée pour les applications exigeantes.

- Poudres de superalliages à base de nickel (Inconel 625, Inconel 718) : Ces alliages hautes performances peuvent résister à des températures extrêmes et à des environnements difficiles. Ils sont les héros des pales de turbines de moteurs à réaction, des composants de moteurs de fusées et d'autres applications à haute température.

- Poudres de cobalt-chrome (CoCrMo) : Biocompatibles et résistantes à l'usure, les poudres de chrome cobalt sont un pilier des implants orthopédiques tels que les prothèses de hanche et de genou. Leur résistance exceptionnelle garantit des performances durables dans le corps humain.

- Poudres de cuivre : Grâce à leur excellente conductivité électrique et à leurs propriétés thermiques, les poudres de cuivre sont idéales pour les applications électroniques, les dissipateurs thermiques et même le blindage électromagnétique.

- Poudres de tungstène : Denses et incroyablement dures, les poudres de tungstène sont utilisées dans toute une série d'applications résistantes à l'usure, telles que les forets, les outils de coupe et les projectiles perforants.

- Poudres d'acier à outils (H13, M2) : Connues pour leur capacité à conserver une arête vive, les poudres d'acier à outils sont parfaites pour créer des outils de coupe et des matrices complexes utilisés dans la fabrication.

- Poudres de métaux précieux (or, argent, platine) : Qu'il s'agisse de bijoux complexes ou de composants électriques de haute performance, les poudres de métaux précieux offrent une combinaison unique d'esthétique et de fonctionnalité.

Applications de la Atomiseur de gaz

Les applications des atomiseurs de gaz sont aussi vastes que l'imagination humaine. Voici un aperçu de quelques-unes des industries clés qui tirent parti de cette technologie :

| Industrie | APPLICATIONS |

|---|---|

| Fabrication additive (impression 3D) | Pièces métalliques complexes, prothèses, implants médicaux, composants aérospatiaux, pièces automobiles légères. |

| Moulage d'injection métallique (MIM) | Production en grande quantité de pièces métalliques complexes de forme presque nette, d'engrenages, d'attaches, de composants électroniques. |

| Projection thermique | Revêtements pour la résistance à l'usure, la protection contre la corrosion, la gestion thermique, la réparation des pales de turbines. |

| Technologies des batteries | Électrodes pour batteries lithium-ion à haute densité énergétique et à charge rapide. |

| Catalyse | Catalyseurs à surface élevée pour des réactions chimiques efficaces dans diverses industries. |

| Bijoux | Création de bijoux complexes et légers à partir de métaux précieux. |

Avantages de l'équipement d'atomisation des gaz

L'atomisation au gaz offre plusieurs avantages par rapport aux techniques traditionnelles de mise en forme des métaux :

- Liberté de conception inégalée : Les poudres métalliques permettent de créer des géométries complexes et des caractéristiques internes compliquées, ce qui était auparavant impossible avec les méthodes de fabrication conventionnelles. Cela ouvre la voie à l'innovation dans tous les domaines, des composants aéronautiques légers aux implants médicaux qui imitent parfaitement la structure osseuse humaine.

- Propriétés supérieures du matériau : Le processus de solidification rapide inhérent à l'atomisation gazeuse crée des poudres avec des microstructures uniques. Ces microstructures peuvent améliorer la solidité, la ductilité et la résistance à la corrosion par rapport aux métaux fabriqués de manière conventionnelle.

- Réduction des déchets et amélioration de la durabilité : L'atomisation au gaz offre une perte de matière minimale par rapport aux techniques traditionnelles telles que l'usinage ou le moulage. Cela se traduit par une réduction de la production de déchets et un processus de fabrication plus durable.

- Personnalisation de masse : La possibilité de contrôler avec précision les propriétés des poudres permet de créer des poudres métalliques adaptées à des applications spécifiques. Les ingénieurs peuvent ainsi optimiser les performances des matériaux en fonction d'un besoin particulier.

- Grande fluidité de la poudre : La forme sphérique et la surface lisse des poudres atomisées au gaz leur permettent de s'écouler librement, ce qui est idéal pour les processus automatisés tels que la fabrication additive et le moulage par injection de métaux.

Inconvénients de la Atomiseur de gaz

Bien que l'atomisation au gaz offre une pléthore d'avantages, il est important de tenir compte de ses limites :

- Coûts d'investissement élevés : L'équipement d'atomisation de gaz peut être coûteux à installer et à entretenir. Cela peut constituer un obstacle pour les petits fabricants ou ceux qui se lancent sur de nouveaux marchés.

- Complexité des processus : L'atomisation au gaz est un processus complexe comportant plusieurs variables qui doivent être soigneusement contrôlées pour garantir une qualité de poudre constante. L'expertise et l'expérience sont cruciales pour une opération réussie.

- Préoccupations en matière de sécurité des poudres : Les poudres métalliques peuvent être inflammables ou explosives dans certaines conditions. Des procédures de manipulation et de stockage appropriées sont essentielles pour garantir la sécurité de l'opérateur.

- Sélection limitée de matériaux : Tous les métaux ne conviennent pas à l'atomisation au gaz. Le processus fonctionne mieux avec les matériaux qui ont de bonnes caractéristiques d'écoulement à l'état fondu.

- Risque de défauts internes : Les bulles de gaz piégées dans le métal en fusion pendant l'atomisation peuvent entraîner des vides internes ou des porosités dans les particules de poudre. Une optimisation minutieuse du processus est nécessaire pour minimiser ce risque.

Spécifications, tailles, qualités et normes

Le monde des poudres atomisées au gaz est défini par un ensemble de spécifications clés qui influencent leurs performances et leur adéquation à des applications spécifiques :

| Spécification | Description |

|---|---|

| Distribution de la taille des particules (PSD) : | Il s'agit de la gamme de tailles présentes dans la population de poudres. Elle est généralement mesurée en micromètres (µm) et peut être adaptée à des applications spécifiques. |

| Densité apparente : | Il s'agit de la densité apparente de la poudre, mesurée en grammes par centimètre cube (g/cm³). Elle indique la quantité de poudre qui peut être emballée dans un volume donné. |

| Capacité à s'écouler : | Il s'agit de la facilité avec laquelle la poudre s'écoule. Elle est influencée par la taille, la forme et les caractéristiques de surface des particules. |

| Sphéricité : | Cela décrit à quel point les particules de poudre ressemblent à des sphères parfaites. Les particules sphériques offrent généralement une meilleure fluidité et une meilleure efficacité d'emballage. |

| Teneur en oxygène : | La quantité d'oxygène présente dans les particules de poudre peut affecter leurs propriétés mécaniques et leur résistance à l'oxydation. |

| Composition chimique : | Les éléments spécifiques et leurs proportions dans la poudre déterminent ses propriétés globales. L'atomisation au gaz permet un contrôle précis de la composition chimique. |

| Qualité de la poudre : | Les différentes qualités de poudre répondent à des besoins d'application variés. Les qualités supérieures peuvent impliquer un contrôle plus strict de la taille des particules, de la teneur en oxygène ou de la composition chimique. |

Normes et réglementations :

Plusieurs normes internationales régissent la production et la qualité des poudres atomisées au gaz. Ces normes garantissent la cohérence, la sécurité et la fiabilité des performances. Voici quelques-unes des principales normes :

- ASTM International (ASTM) : Organisme de normalisation largement reconnu qui publie des spécifications pour les poudres métalliques en fonction du type de matériau, de la taille des particules et de l'application.

- Spécifications des matériaux aérospatiaux (AMS) : Ensemble de normes établies par SAE International pour les matériaux aérospatiaux, y compris les poudres métalliques pour les applications aérospatiales critiques.

- Fédération des industries des poudres métalliques (MPIF) : Association professionnelle qui élabore des normes et des lignes directrices pour l'industrie des poudres métalliques.

Fournisseurs et tarification

Le marché mondial des poudres atomisées est vaste et diversifié. Voici quelques facteurs à prendre en compte lors du choix d'un fournisseur :

- Disponibilité du matériel : Assurez-vous que le fournisseur propose la poudre métallique spécifique dont vous avez besoin dans la qualité et les spécifications souhaitées.

- Réputation et expérience : Choisissez un fournisseur qui a fait ses preuves dans la production de poudres atomisées au gaz de haute qualité.

- Prix et délais : Comparez les structures de prix et les délais de livraison de différents fournisseurs pour trouver celui qui correspond le mieux à votre budget et à votre calendrier de production.

- Respect des normes : Veiller à ce que le fournisseur respecte les normes industrielles en vigueur en matière de qualité et de sécurité.

Un aperçu de la tarification habituelle :

Le coût des poudres atomisées au gaz peut varier considérablement en fonction de plusieurs facteurs, notamment :

- Type de matériau : Les métaux exotiques et à haute performance, comme les superalliages de nickel et les métaux précieux, coûtent généralement plus cher que les métaux courants comme le fer ou l'aluminium.

- Qualité de la poudre : Un contrôle plus strict de la taille des particules, de la composition chimique et d'autres paramètres se traduit par un prix plus élevé pour les poudres de qualité supérieure.

- Quantité de commande : Les achats en gros sont souvent assortis de remises sur le volume par rapport aux commandes plus petites.

Voici un ordre de grandeur du coût de certaines poudres atomisées au gaz couramment utilisées (les prix sont susceptibles d'être modifiés et peuvent varier en fonction du fournisseur) :

- Poudre de titane (CP Ti) : $10-30 par kilogramme (kg)

- Poudres d'acier inoxydable (316L, 17-4PH) : $5-20 par kg

- Poudres d'aluminium (AlSi10Mg, AA2024) : $3-10 par kg

- Poudres de superalliages à base de nickel (Inconel 625, Inconel 718) : Entre 50 et 100 $ le kg

- Poudres de cobalt-chrome (CoCrMo) : $20-40 par kg

Il est important de noter qu'il ne s'agit que de fourchettes générales et que le prix réel que vous paierez dépendra des facteurs spécifiques mentionnés ci-dessus.

Comparaison de l'atomisation gazeuse avec d'autres techniques de production de poudres métalliques

L'atomisation au gaz n'est pas la seule méthode pour créer des poudres métalliques. Voici une comparaison avec deux autres techniques courantes :

| Technique de production de poudres métalliques | Avantages | Inconvénients |

|---|---|---|

| Atomisation par gaz | Grande pureté, particules sphériques, bonne fluidité, large gamme de matériaux | Coût élevé, processus complexe, risque de défauts internes |

| Pulvérisation d'eau | Coût inférieur à celui de l'atomisation au gaz, convient à certains métaux réactifs | Forme irrégulière des particules, pureté moindre des poudres, sélection limitée des matériaux |

| Dépôt électrolytique | Poudres ultrafines, bon contrôle de la taille et de la morphologie des particules | Taux de production lent, sélection limitée de matériaux, consommation d'énergie élevée |

Le meilleur choix pour votre application spécifique dépend de facteurs tels que les propriétés souhaitées de la poudre, les exigences en matière de volume de production et les contraintes budgétaires.

FAQ

Q : Quelles sont les considérations de sécurité à prendre en compte lorsque l'on travaille avec équipement d'atomisation du gaz?

R : Les poudres métalliques peuvent être inflammables ou explosives dans certaines conditions. Une ventilation adéquate, des systèmes de dépoussiérage et un équipement de protection individuelle (EPI) approprié sont essentiels pour garantir la sécurité de l'opérateur.

Q : La pulvérisation de gaz peut-elle être utilisée pour créer des poudres à partir de n'importe quel métal ?

R : Tous les métaux ne conviennent pas à l'atomisation au gaz. Le procédé fonctionne mieux avec les matériaux qui ont de bonnes caractéristiques d'écoulement à l'état fondu. Les métaux réfractaires et certains métaux très réactifs peuvent poser des problèmes.

Q : Comment la pulvérisation de gaz se compare-t-elle à l'impression 3D directement à partir de métal en fusion ?

R : L'atomisation au gaz et la fabrication additive à partir de métal fondu présentent toutes deux des avantages uniques. L'atomisation au gaz permet de créer une plus grande variété de poudres métalliques avec un contrôle précis des propriétés. Ces poudres peuvent ensuite être utilisées dans diverses technologies d'impression 3D. Le dépôt direct de métal (DMD) offre des temps de traitement plus rapides mais peut être limité dans le choix des matériaux et peut nécessiter un contrôle plus strict de l'environnement d'impression.

Q : Quel est l'avenir de la technologie d'atomisation des gaz ?

R : L'avenir de l'atomisation au gaz est prometteur. Les progrès en matière d'automatisation et de contrôle des processus devraient permettre d'améliorer encore la qualité et l'homogénéité des poudres. En outre, des recherches sont en cours pour mettre au point de nouvelles techniques d'atomisation permettant de traiter des matériaux difficiles et d'obtenir des poudres encore plus fines. La demande de matériaux légers et performants ne cessant de croître, l'atomisation de gaz est appelée à jouer un rôle clé dans le façonnement de l'avenir de l'industrie manufacturière.

À propos de 3DP mETAL

Catégorie de produits

CONTACTEZ-NOUS

Des questions ? Envoyez-nous un message maintenant ! Après avoir reçu votre message, nous traiterons votre demande avec toute une équipe.