Imaginez que vous puissiez fabriquer des composants complexes dotés d'une solidité, d'une résistance à la chaleur et d'une résistance à la corrosion exceptionnelles, le tout à partir d'un lit de poudre fine. C'est la magie de poudres métalliques à haute performanceLes poudres miracles révolutionnent diverses industries grâce à leurs propriétés uniques et permettent de créer des pièces qui changent la donne. Mais qu'est-ce que ces poudres miracles et comment transforment-elles le travail des métaux ? Attachez votre ceinture, car nous allons plonger dans le monde fascinant des poudres métalliques haute performance !

Qu'est-ce qu'une poudre métallique haute performance ?

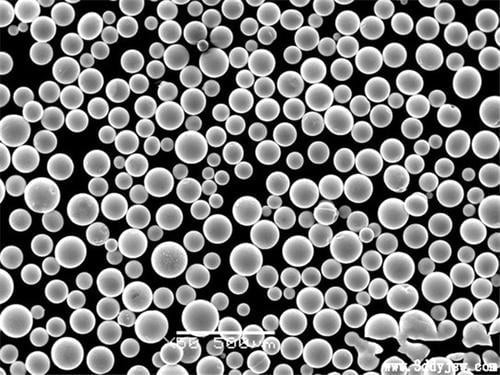

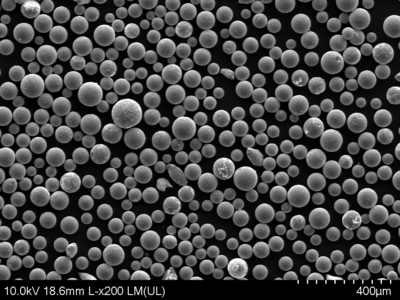

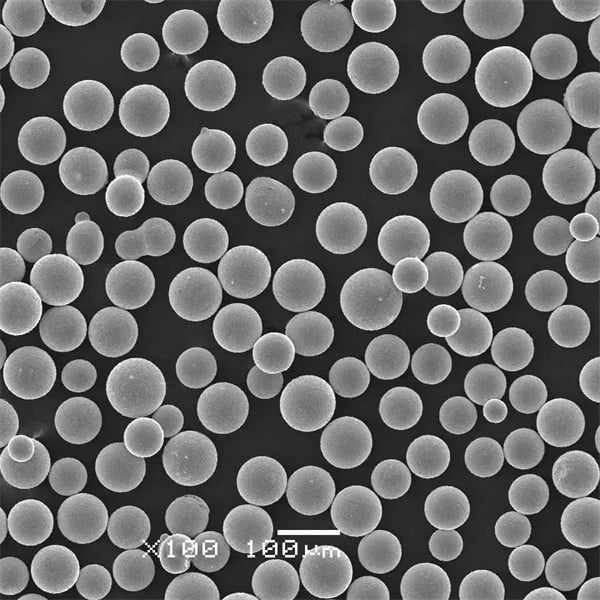

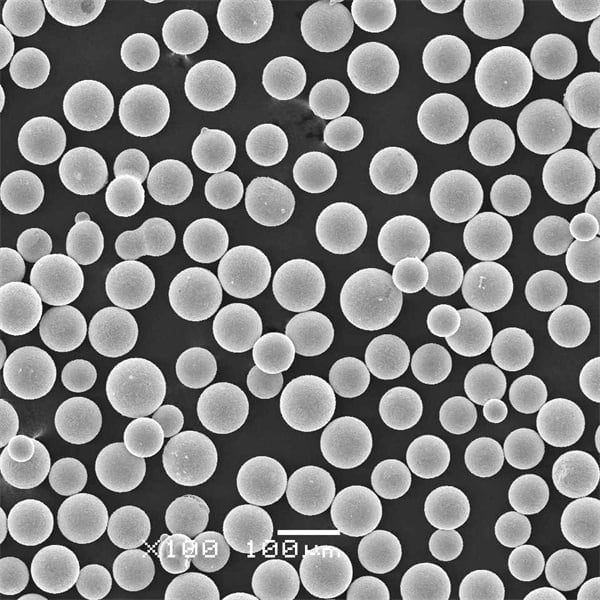

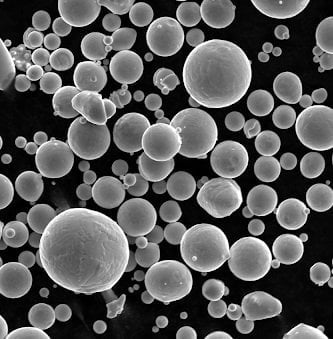

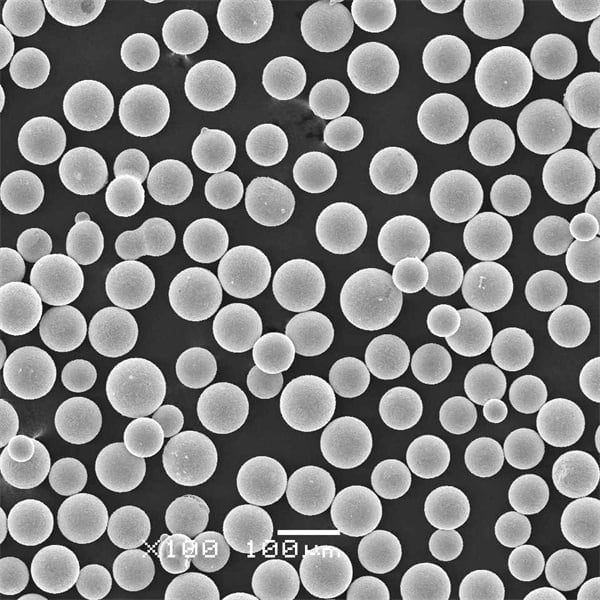

Les poudres métalliques à haute performance sont des particules métalliques à grain fin, méticuleusement fabriquées pour posséder des propriétés mécaniques supérieures à celles des poudres métalliques conventionnelles. Ces poudres exceptionnelles sont fabriquées à l'aide de diverses techniques telles que l'atomisation au gaz ou à l'eau, ce qui permet d'obtenir des particules sphériques de taille constante avec un minimum d'impuretés. Ce processus de production méticuleux offre un trésor d'avantages, faisant des poudres métalliques haute performance le matériau de prédilection pour les applications de pointe.

Caractéristiques clés des poudres métalliques à haute performance :

- Une force exceptionnelle : Dotées d'une résistance à la traction, d'une limite d'élasticité et d'une résistance à la fatigue supérieures, ces poudres se traduisent par des composants capables de résister à d'immenses contraintes physiques. Ce sont les haltérophiles du monde de la métallurgie.

- Résistance exceptionnelle à la chaleur : Insensibles aux températures brûlantes, les poudres métalliques hautes performances peuvent supporter des environnements extrêmes sans se déformer ni perdre leur intégrité. Imaginez des composants de moteur à réaction qui fonctionnent parfaitement au milieu d'une combustion ardente.

- Résistance accrue à la corrosion : Très résistantes à la rouille, à la dégradation et aux attaques chimiques, ces poudres sont idéales pour les applications où les facteurs environnementaux constituent une menace constante. Imaginez des composants marins qui luttent perpétuellement contre l'étreinte corrosive de l'eau salée.

- Amélioration de la fluidité : La forme sphérique et la taille constante de ces poudres leur permettent de s'écouler librement pendant les processus de fabrication additive, garantissant ainsi une production fluide et efficace. C'est comme avoir des roulements à billes parfaitement ronds pour le métal - friction minimale, précision maximale.

- Potentiel de légèreté : Selon le métal choisi, les poudres à haute performance peuvent offrir des avantages en termes de réduction de poids par rapport aux métaux traditionnels. Cela se traduit par des composants plus légers et plus économes en carburant dans les applications aérospatiales et automobiles.

Spécifique Poudres métalliques haute performance

Voyons maintenant quels sont les types spécifiques de poudres métalliques haute performance qui font des vagues dans tous les secteurs d'activité :

1. Poudres d'alliages à base de nickel :

- Inconel 625 : Véritable cheval de bataille de l'industrie, l'Inconel 625 offre une résistance exceptionnelle aux températures élevées, à l'oxydation et à la corrosion. C'est un choix populaire pour les applications dans les turbines à gaz, les échangeurs de chaleur et les équipements de traitement chimique.

- Inconel 718 : Cet alliage de nickel et de chrome présente une résistance élevée, une bonne soudabilité et une excellente usinabilité. Pensez aux arbres à haute performance, aux engrenages et aux composants aérospatiaux qui exigent à la fois robustesse et conception complexe.

2. Poudres d'alliages à base de titane :

- Ti-6Al-4V (Grade 23) : Acteur dominant dans le domaine des poudres de titane, le grade 23 offre un bon équilibre entre la résistance, la ductilité et les économies de poids. Il est largement utilisé dans les composants aérospatiaux, les implants médicaux et les articles de sport qui recherchent un mélange de performance et de réduction de poids.

- Ti-6Al-4V (grade 25) : Cette variante présente une résistance supérieure à celle du grade 23, ce qui la rend idéale pour les applications exigeant une intégrité structurelle maximale. Imaginez des pièces d'avion ou des implants médicaux plus résistants qui doivent supporter des charges importantes.

3. Poudres d'acier inoxydable :

- Acier inoxydable 316L : Offrant une excellente résistance à la corrosion et une biocompatibilité, le 316L est un choix de premier ordre pour les implants médicaux, les équipements de traitement chimique et les applications marines.

- Acier inoxydable 17-4 PH : Connu pour sa haute résistance et sa bonne dureté après traitement thermique, le 17-4 PH est une poudre polyvalente utilisée dans les engrenages, les arbres et les composants aérospatiaux nécessitant à la fois durabilité et stabilité dimensionnelle.

4. Poudres d'aluminium :

- AlSi10Mg : Cette poudre d'alliage aluminium-silicium-magnésium offre un bon équilibre entre résistance, ductilité et coulabilité. Il est couramment utilisé pour les prototypes légers, les composants automobiles et les boîtiers électroniques.

- Scalmalloy : Alliage unique d'aluminium et de scandium, Scalmalloy présente un rapport poids/résistance exceptionnel et une excellente résistance à la fatigue. Imaginez des avancées révolutionnaires dans les structures aérospatiales ou des vélos de haute performance où chaque gramme compte.

5. Poudres de métaux réfractaires :

- Tungstène (W) : Réputée pour son point de fusion incroyablement élevé et sa remarquable résistance à la chaleur, la poudre de tungstène est un champion dans les applications à haute température telles que les composants de fours, les électrodes et les tuyères de moteurs-fusées.

- Molybdène (Mo) : Autre héros des hautes températures, la poudre de molybdène offre une excellente résistance et une bonne conductivité électrique.

Applications des poudres métalliques haute performance

Les poudres métalliques à haute performance ne sont pas seulement une collection de particules fantaisistes ; elles sont les éléments constitutifs d'une révolution dans diverses industries. Voici un aperçu des applications passionnantes dans lesquelles ces poudres miracles déploient leurs muscles :

Fabrication additive (AM) : Également connue sous le nom d'impression 3D, l'AM est devenue un terrain de jeu pour les poudres métalliques haute performance. Leur fluidité exceptionnelle et la précision de la taille des particules les rendent idéales pour la construction couche par couche de composants complexes. Imaginez la création de pièces de moteurs à réaction avec des canaux de refroidissement complexes ou d'implants médicaux légers avec une porosité personnalisée pour une meilleure croissance osseuse - tout cela grâce à des poudres métalliques hautes performances.

Moulage par injection de métal (MIM) : Ce procédé rentable utilise des poudres métalliques hautes performances mélangées à un liant pour créer des pièces précises de forme quasi nette. Après la mise en forme et l'ébarbage, les pièces sont frittées, ce qui permet d'obtenir des pièces métalliques complexes avec une bonne précision dimensionnelle et des géométries complexes. Pensez aux engrenages complexes, aux dispositifs microfluidiques et aux petits composants d'armes à feu produits efficacement par MIM à l'aide de poudres métalliques hautes performances.

Pulvérisation thermique : Cette technique consiste à faire fondre des poudres métalliques hautes performances à l'aide d'une source de chaleur telle qu'une torche à plasma, puis à les pulvériser sur un substrat. On obtient ainsi un revêtement protecteur qui améliore les propriétés du substrat, comme la résistance à l'usure, la résistance à la corrosion ou la résistance thermique. Imaginez des pales de turbine protégées contre la chaleur et l'usure extrêmes, ou des équipements de forage pétrolier renforcés contre les environnements difficiles - tout cela grâce à la magie de la projection thermique avec des poudres métalliques à haute performance.

Revêtement : Ce procédé consiste à coller une couche de poudre métallique haute performance sur un métal de base à l'aide de techniques telles que le soudage ou le brasage. On obtient ainsi un matériau composite présentant les propriétés souhaitées du métal de base et de la couche de revêtement. Imaginez des cuves sous pression dotées d'une couche intérieure résistante à la corrosion et constituée d'un revêtement en poudre métallique haute performance, ou des composants de réacteurs nucléaires protégés par une couche de revêtement spéciale pour une sécurité accrue.

Au-delà de ces applications de base, les poudres métalliques à haute performance sont constamment explorées pour des utilisations innovantes dans des industries telles que.. :

- Aérospatial : Composants d'aéronefs plus légers et plus résistants pour une meilleure efficacité énergétique et de meilleures performances.

- Automobile : Réduction du poids des pièces automobiles pour une meilleure économie de carburant et une meilleure tenue de route.

- Médical : Implants biocompatibles aux propriétés adaptées pour de meilleurs résultats pour les patients.

- L'énergie : Composants durables et résistants aux températures élevées pour les équipements de production d'énergie.

- Électronique : Dissipateurs de chaleur et autres composants de gestion thermique pour les appareils à haute performance.

Les applications potentielles des poudres métalliques à haute performance sont vraiment illimitées et, à mesure que la technologie continue d'évoluer, nous pouvons nous attendre à voir encore plus de progrès révolutionnaires dans divers secteurs.

Avantages de la Poudres métalliques haute performance

Ce n'est pas pour rien que les poudres métalliques hautes performances font fureur dans le monde de la fabrication. Examinons les principaux avantages qui les rendent si désirables :

- Liberté de conception inégalée : Contrairement aux techniques traditionnelles de fabrication soustractive, les poudres métalliques haute performance permettent de créer des composants complexes, proches de la forme nette, avec des géométries compliquées. Cela ouvre la voie à des conceptions innovantes qui étaient auparavant impossibles. Imaginez la conception d'un échangeur de chaleur léger avec des canaux internes qui optimisent le transfert de chaleur - une prouesse facilement réalisable avec des poudres métalliques haute performance en AM.

- Propriétés supérieures du matériau : Comme nous l'avons déjà mentionné, ces poudres présentent une solidité, une résistance à la chaleur et une résistance à la corrosion exceptionnelles. Cela se traduit par des composants qui peuvent fonctionner parfaitement dans des environnements exigeants, repoussant ainsi les limites du possible. Imaginez un composant de moteur à réaction qui supporte des températures brûlantes et une pression intense pendant de longues périodes, tout cela grâce aux propriétés exceptionnelles des poudres métalliques haute performance.

- Réduction du poids : Certaines poudres métalliques à haute performance, comme le titane et les alliages d'aluminium, permettent de réaliser des économies de poids significatives par rapport aux métaux conventionnels. Cela change la donne dans des secteurs comme l'aérospatiale et l'automobile, où chaque kilo en moins se traduit par une amélioration du rendement énergétique et des performances. Imaginez un avion avec des composants plus légers et plus résistants qui nécessitent moins de carburant pour voler plus loin, tout cela grâce à la magie des poudres métalliques haute performance.

- Réduction des déchets : Contrairement aux procédés de fabrication traditionnels qui génèrent d'importants rebuts, l'AM avec des poudres métalliques de haute performance minimise les déchets. Cela se traduit par un processus de production plus durable et plus respectueux de l'environnement. Imaginez un avenir où des composants complexes seront construits couche par couche avec un minimum de pertes de matériaux, ce qui est la caractéristique des poudres métalliques haute performance utilisées dans le cadre de l'AM.

- Personnalisation de masse : Les poudres métalliques à haute performance facilitent la production de composants personnalisés en petites séries. Cela permet un prototypage rapide, des cycles de développement de produits plus rapides et la création d'implants médicaux personnalisés adaptés à chaque patient. Imaginez la création d'un implant médical sur mesure à l'aide de poudres métalliques biocompatibles à haute performance, répondant parfaitement aux besoins spécifiques d'un patient.

Ces avantages expliquent pourquoi les poudres métalliques à haute performance révolutionnent le secteur de la fabrication. À mesure que la technologie progresse et que les coûts de production diminuent, on peut s'attendre à une adoption encore plus large de ces poudres merveilleuses dans diverses industries.

Inconvénients de la Poudres métalliques haute performance

Si les poudres métalliques à haute performance offrent une pléthore d'avantages, il est important de reconnaître les inconvénients potentiels qui y sont associés :

- Coût élevé : Actuellement, les poudres métalliques à haute performance peuvent être beaucoup plus chères que les poudres métalliques conventionnelles. Cela est dû à la complexité des processus de production impliqués et au volume de production relativement limité. Imaginez un scénario dans lequel un fabricant doit produire un lot important de composants ; le coût élevé des poudres métalliques à haute performance pourrait en faire une option moins viable que les matériaux traditionnels.

- Complexité des processus : Les processus de fabrication additive utilisant des poudres métalliques à haute performance peuvent être complexes et nécessiter un équipement et une expertise spécialisés. Cela peut représenter un défi pour les petites entreprises ou celles qui ne disposent pas de l'infrastructure nécessaire. Pensez à un petit atelier d'usinage ; l'adoption de poudres métalliques haute performance dans leur flux de travail pourrait nécessiter un investissement important dans de nouveaux équipements et la formation de leur personnel.

- Sélection limitée de matériaux : Bien que le choix de poudres métalliques à haute performance s'élargisse, il n'est pas encore aussi vaste que celui des métaux conventionnels. Cela peut limiter les options de conception dans certaines applications où les propriétés spécifiques des matériaux sont cruciales. Imaginons qu'un ingénieur conçoive un récipient à haute pression ; il ne trouvera peut-être pas de poudre de métal haute performance facilement disponible qui réponde parfaitement à toutes les exigences en matière de résistance à la pression et à la corrosion.

- Rugosité de la surface : Les composants fabriqués à l'aide de poudres métalliques haute performance par le biais de processus d'AM peuvent parfois présenter une finition de surface plus rugueuse que ceux fabriqués à l'aide de techniques traditionnelles. Cela peut nécessiter des étapes de post-traitement supplémentaires telles que l'usinage ou le polissage, ce qui augmente le temps et le coût de production. Prenons l'exemple d'un implant médical : un état de surface rugueux pourrait potentiellement nuire à sa biocompatibilité ou à sa fonctionnalité, ce qui nécessiterait des étapes de polissage supplémentaires avant l'implantation.

- Défis en matière de contrôle de la qualité : Garantir une qualité constante des poudres métalliques à haute performance et des composants finaux peut s'avérer plus difficile que les méthodes de fabrication traditionnelles. Cela nécessite de solides procédures de contrôle de la qualité tout au long du processus de production. Imaginez un scénario dans lequel un lot de poudre métallique haute performance présente de légères incohérences ; cela pourrait entraîner des variations dans les propriétés du composant final, ce qui nécessiterait des mesures de contrôle de la qualité plus strictes.

Malgré ces limitations, les avantages des poudres métalliques à haute performance sont indéniables. À mesure que les coûts de production diminuent, que la connaissance des processus se développe et que le choix des matériaux s'élargit, nous pouvons nous attendre à ce que ces défis soient progressivement atténués. Les chercheurs et les fabricants innovent constamment pour surmonter ces limites et libérer tout le potentiel des poudres métalliques à haute performance.

Spécifications, tailles, qualités et normes

Les poudres métalliques à haute performance sont disponibles dans une grande variété de spécifications, de tailles et de qualités, et répondent à des normes spécifiques. Il est essentiel de comprendre ces nuances pour sélectionner la poudre la mieux adaptée à une application particulière. Voici un aperçu des principaux facteurs à prendre en compte :

Spécifications :

- Composition chimique : La composition exacte de la poudre métallique, y compris l'élément principal et les éventuels éléments d'alliage, a un impact significatif sur ses propriétés. Par exemple, la présence de chrome dans la poudre d'Inconel 625 améliore sa résistance à l'oxydation à haute température.

- Distribution de la taille des particules : La taille et la distribution des particules de poudre métallique influencent considérablement la fluidité, la densité d'empaquetage et les propriétés du composant final. Une distribution plus serrée de la taille des particules garantit une meilleure densité d'empaquetage et des composants potentiellement plus solides dans les processus AM.

- Morphologie : La forme des particules de poudre métallique joue également un rôle. Les particules sphériques offrent généralement une meilleure fluidité et une meilleure densité d'emballage que les particules de forme irrégulière.

Tailles :

Les poudres métalliques à haute performance sont disponibles dans une gamme de tailles, généralement mesurées en micromètres (µm). Le choix de la taille dépend de l'application spécifique et des propriétés souhaitées pour le composant final. Par exemple, des poudres plus fines peuvent être préférées pour des applications AM complexes nécessitant une haute résolution, tandis que des poudres plus grossières peuvent convenir à des processus tels que la pulvérisation thermique.

Grades :

Tout comme les métaux conventionnels, les poudres métalliques à haute performance sont disponibles en différentes qualités. Ces qualités peuvent définir des facteurs tels que la teneur en oxygène, les niveaux d'impureté ou des propriétés mécaniques spécifiques. Le choix de la qualité appropriée dépend de l'application prévue et des caractéristiques de performance souhaitées.

Normes :

Plusieurs normes internationales régissent la production et la qualité des poudres métalliques à haute performance. Ces normes garantissent la cohérence et la qualité entre les différents fabricants. Parmi les normes les plus importantes figurent l'ASTM International (ASTM) et l'Organisation internationale de normalisation (ISO). Le respect de ces normes permet de garantir la qualité et les performances de la poudre métallique haute performance choisie.

Voici un tableau résumant les principales considérations relatives aux spécifications, aux tailles, aux qualités et aux normes :

| Facteur | Description | Exemple |

|---|---|---|

| Composition chimique | Les éléments exacts et leurs proportions dans la poudre métallique. | Poudre d'Inconel 625 contenant du nickel, du chrome et d'autres éléments pour des performances à haute température. |

| Distribution de la taille des particules | La répartition des tailles de particules dans la poudre. | Une distribution étroite de la taille des particules pour une meilleure densité d'empaquetage dans l'AM. |

| Morphologie | La forme des particules de poudre métallique. | Sphérique |

Fournisseurs et tarification

L'approvisionnement en poudres métalliques de haute performance nécessite de prendre en compte plusieurs facteurs, notamment la réputation du fournisseur, la qualité du produit et le prix. Voici un aperçu du paysage des fournisseurs et des considérations de prix :

Fournisseurs :

Plusieurs acteurs établis et émergents fournissent des poudres métalliques à haute performance. Parmi les noms les plus connus, on peut citer

- Poudres AM : APEX Additive Technologies, Höganäs AB, Carpenter Additive Powder Products

- Poudres pour le moulage par injection de métaux (MIM) : Höganäs AB, Sandvik Hyperion, AMETEK Engineered Materials

- Poudres de pulvérisation thermique : Oerlikon Metco, Praxair Surface Technologies, SLM Solutions

Tarification :

Le prix des poudres métalliques à haute performance peut varier en fonction de plusieurs facteurs, notamment :

- Matériau : Les métaux exotiques ou les terres rares se vendent généralement plus cher que les métaux courants.

- Caractéristiques de la poudre : Les poudres plus fines, les distributions de taille plus serrées ou les qualités de pureté plus élevées sont généralement plus chères.

- Volume : Les quantités plus importantes bénéficient généralement d'économies d'échelle et de coûts unitaires moins élevés.

Voici un tableau présentant une gamme de poudres métalliques à haute performance, leurs tailles typiques et leurs prix estimés pour donner une idée générale des coûts (veuillez noter que les prix peuvent fluctuer en fonction des conditions du marché et des fournisseurs spécifiques) :

| Poudre métallique | Taille (μm) | Fourchette de prix estimée (par kg) |

|---|---|---|

| Inconel 625 | 15-45 | $200 – $400 |

| Ti-6Al-4V (Grade 23) | 45-100 | $100 – $250 |

| Acier inoxydable 316L | 15-45 | $50 – $100 |

| AlSi10Mg | 25-75 | $20 – $40 |

| Tungstène (W) | 50-150 | $150 – $300 |

Il est essentiel de se rappeler qu'il ne s'agit que de fourchettes estimatives et que les prix réels peuvent varier en fonction des facteurs mentionnés plus haut. Pour obtenir des devis précis, il est recommandé de contacter directement les fournisseurs potentiels.

Avantages et inconvénients de la Poudres métalliques haute performance

Pour :

- Liberté de conception inégalée : Permet de créer des composants complexes, proches de la forme d'un filet.

- Propriétés supérieures du matériau : Résistance exceptionnelle, résistance à la chaleur et à la corrosion.

- Réduction du poids : Potentiel d'allègement des composants dans les applications aérospatiales et automobiles.

- Réduction des déchets : Minimise les déchets par rapport à la fabrication soustractive traditionnelle.

- Personnalisation de masse : Facilite la production de composants personnalisés en petites séries.

Cons :

- Coût élevé : Actuellement plus coûteux que les poudres métalliques conventionnelles.

- Complexité des processus : Nécessite un équipement et une expertise spécialisés pour les processus d'AM.

- Sélection limitée de matériaux : La sélection n'est pas encore aussi vaste que celle des métaux conventionnels.

- Rugosité de la surface : Les composants peuvent nécessiter un post-traitement supplémentaire pour une finition lisse.

- Défis en matière de contrôle de la qualité : Pour garantir une qualité constante, il faut des procédures solides.

L'avenir des poudres métalliques haute performance

L'avenir des poudres métalliques à haute performance regorge de possibilités passionnantes. Voici quelques tendances à surveiller :

- Réduction des coûts de production : À mesure que les volumes de production augmentent et que la technologie progresse, on peut s'attendre à ce que le coût des poudres métalliques à haute performance diminue, ce qui les rendra accessibles à un plus grand nombre d'applications.

- Sélection élargie de matériaux : Les chercheurs développent en permanence de nouveaux alliages de poudres métalliques à haute performance, dotés de propriétés uniques, pour répondre à un éventail d'applications encore plus large.

- Progrès dans la technologie AM : Les progrès continus dans les processus d'AM permettront une plus grande liberté de conception et amélioreront l'efficacité de l'utilisation des poudres métalliques à haute performance.

- Fabrication durable : La réduction des déchets associée à l'AM utilisant des poudres métalliques de haute performance s'inscrit dans le cadre de l'importance croissante accordée aux pratiques de fabrication durables.

- Applications émergentes : On peut s'attendre à ce que les poudres métalliques à haute performance soient explorées dans de nouvelles applications dans diverses industries, révolutionnant ainsi la façon dont nous concevons et fabriquons les composants.

Les poudres métalliques à haute performance sont plus qu'un simple matériau ; elles sont la porte d'entrée d'un avenir d'innovation. À mesure que ces poudres merveilleuses continuent d'évoluer et deviennent plus accessibles, nous pouvons nous attendre à des avancées significatives dans divers secteurs, de l'aérospatiale à l'automobile, en passant par la médecine et l'énergie. Les possibilités sont vraiment illimitées !

FAQ

Q : Quels sont les avantages pour l'environnement de l'utilisation de poudres métalliques haute performance ?

R : Par rapport aux méthodes de fabrication traditionnelles, l'AM utilisant des poudres métalliques à haute performance génère peu de déchets. En outre, le potentiel de réduction du poids des composants utilisant ces poudres peut permettre d'améliorer le rendement énergétique des véhicules et des avions, réduisant ainsi l'impact sur l'environnement.

Q : Les poudres métalliques haute performance peuvent-elles être manipulées sans danger ?

R : La sécurité de la manipulation des poudres métalliques à haute performance dépend de la composition spécifique du matériau. Certaines poudres métalliques, comme les alliages à base de nickel, peuvent être irritantes pour la peau et le système respiratoire. Voici quelques mesures de sécurité générales à prendre en compte :

- Équipement de protection individuelle (EPI) : Portez toujours un EPI approprié (gants, lunettes de sécurité et respirateur) lorsque vous manipulez des poudres métalliques à haute performance, afin de minimiser l'inhalation ou le contact avec la peau.

- Une bonne ventilation : Assurer une ventilation adéquate de l'espace de travail pour éviter l'accumulation de poussière.

- Bonnes pratiques d'hygiène : Se laver soigneusement les mains après avoir manipulé les poudres et éviter de manger ou de boire dans la zone de travail.

- Elimination en toute sécurité : Suivre les procédures d'élimination recommandées pour la poudre métallique spécifique afin d'éviter toute contamination de l'environnement.

Il est essentiel de consulter la fiche de données de sécurité (FDS) de la poudre métallique haute performance spécifique avec laquelle vous travaillez afin de comprendre les risques qui lui sont propres et les procédures de manipulation appropriées.

Q : Les poudres métalliques à haute performance peuvent-elles être recyclées ?

R : Oui, les poudres métalliques à haute performance peuvent être recyclées à l'aide de différentes techniques. Voici deux méthodes courantes :

- Recyclage des poudres : Les poudres non utilisées ou recyclées provenant des processus d'AM peuvent potentiellement être réutilisées après un tamisage et une analyse appropriés pour s'assurer qu'elles répondent aux spécifications de qualité.

- Récupération des métaux : Les composants fabriqués à partir de poudres métalliques à haute performance peuvent potentiellement être recyclés en utilisant les techniques traditionnelles de recyclage des métaux après leur durée de vie.

La faisabilité du recyclage des poudres métalliques à haute performance dépend de divers facteurs tels que le matériau spécifique, les niveaux de contamination et l'infrastructure de recyclage disponible. Toutefois, la durabilité devenant une priorité croissante, la recherche et le développement dans le domaine du recyclage des poudres métalliques à haute performance prennent de l'ampleur.

Q : Quelles sont les nouvelles applications des poudres métalliques à haute performance ?

R : Au-delà des applications établies dans les secteurs de l'aérospatiale, de l'automobile et de la médecine, les poudres métalliques à haute performance font l'objet de diverses explorations innovantes :

- La bio-impression : Des chercheurs étudient l'utilisation de poudres métalliques biocompatibles pour l'impression 3D de tissus et d'organes humains, ce qui pourrait révolutionner la médecine régénérative.

- Électronique : Des poudres métalliques à haute performance dotées de propriétés électriques uniques pourraient être utilisées pour créer de nouveaux composants électroniques plus performants et plus miniaturisés.

- Stockage de l'énergie : Les poudres métalliques sont étudiées pour le développement de technologies de batteries de nouvelle génération avec une densité énergétique et une efficacité accrues.

- Construction : Les poudres métalliques à haute performance pourraient être utilisées pour créer des éléments de construction légers et solides dans le cadre de projets d'infrastructures durables.

Il ne s'agit là que de quelques exemples et, à mesure que les efforts de recherche et de développement se poursuivent, nous pouvons nous attendre à voir apparaître encore plus d'applications révolutionnaires pour les poudres métalliques à haute performance dans diverses industries.

À propos de 3DP mETAL

Catégorie de produits

CONTACTEZ-NOUS

Des questions ? Envoyez-nous un message maintenant ! Après avoir reçu votre message, nous traiterons votre demande avec toute une équipe.