Dans le domaine de la fabrication de moules, où la précision et la durabilité règnent en maître, M2 Acier pour moules Puissance fait figure de champion. Réputé pour son équilibre exceptionnel entre ténacité, résistance à l'usure et tolérance à la chaleur, ce matériau est devenu la pierre angulaire d'innombrables applications industrielles. Mais qu'est-ce qui confère à l'acier pour moules M2 une telle puissance ? Plongeons dans le monde fascinant de ce métal, en explorant sa composition, ses propriétés et les diverses applications qu'il permet.

Composition et propriétés clés de l'acier pour moules M2 Power

L'acier pour moules M2 appartient à la famille des aciers rapides (HSS). Imaginez un métal capable de résister à la chaleur intense générée lors de l'usinage à grande vitesse - c'est l'essence même de l'acier rapide. M2 réalise cet exploit grâce à une recette d'éléments soigneusement équilibrée. Voici un aperçu de ses principaux ingrédients :

| élément | Fonction | Pourcentage (wt%) |

|---|---|---|

| Carbone (C) | Assure la dureté et la résistance à l'usure | 0.86-0.94 |

| Silicium (Si) | Améliore la trempabilité et réduit la fragilité | 0.20-0.45 |

| Manganèse (Mn) | Améliore la résistance et la trempabilité | 0.20-040 |

| Chrome (Cr) | Contribue à la résistance à l'usure et à la protection contre la corrosion | 3.80-4.50 |

| Molybdène (Mo) | L'acteur principal ! Améliore la dureté rouge (dureté à chaud) - une propriété cruciale pour les aciers de moulage | 4.70-5.20 |

| Vanadium (V) | Affine la structure du grain et améliore la ténacité | 1.70-2.10 |

Ce mélange unique confère à l'acier moulé M2 un formidable ensemble de propriétés :

- Dureté élevée : Après un traitement thermique approprié, le M2 présente une dureté exceptionnelle qui lui permet de conserver sa forme et de résister à l'usure lors des processus de moulage exigeants. Il est comme un guerrier résolu, inébranlable face aux forces qui tentent d'émousser son tranchant.

- Résistance supérieure à l'usure : M2 excelle à résister à l'usure abrasive, une préoccupation importante dans la fabrication des moules. Imaginez que vous pressiez de façon répétée du plastique chaud dans un moule - le M2 peut supporter ce traitement sans succomber à une usure excessive, ce qui garantit une qualité constante des pièces sur des cycles de production prolongés.

- Dureté rouge (dureté à chaud) : C'est là que le M2 se distingue vraiment. Contrairement à certains aciers qui se ramollissent considérablement à des températures élevées, le M2 conserve une bonne partie de sa dureté même à chaud. Dans l'environnement à haute température des opérations de moulage, cette propriété est primordiale. C'est comme un marteau de forgeron qui reste solide même lorsqu'il est chauffé à blanc.

- Bonne résistance : Malgré sa dureté impressionnante, le M2 ne devient pas trop cassant. Cet équilibre entre résistance et flexibilité permet à l'acier de résister à des impacts soudains et à des contraintes thermiques qui pourraient potentiellement fissurer un matériau plus rigide. Imaginez un arbre solide qui peut se plier au vent sans se briser - c'est l'équilibre idéal que recherche M2.

Ces propriétés, combinées à son usinabilité et à sa bonne stabilité dimensionnelle après traitement thermique, font de l'acier pour moules M2 un choix polyvalent et fiable pour une large gamme d'applications.

Applications de la M2 Acier pour moules Puissance

Les caractéristiques robustes de l'acier pour moules M2 se traduisent par une multitude d'applications dans diverses industries. Examinons quelques exemples marquants :

- Moulage par injection de plastique : C'est peut-être le domaine le plus courant pour le M2. Sa capacité à résister à la chaleur et à la pression de l'injection de plastique en fusion, associée à sa résistance à l'usure, en fait un matériau idéal pour la production d'une vaste gamme de pièces en plastique, des boîtiers électroniques complexes aux ustensiles de tous les jours.

- Moulage sous pression : Dans les scénarios impliquant le moulage sous haute pression de métaux en fusion comme l'aluminium ou le zinc, la stabilité thermique du M2 et sa résistance à l'érosion par le métal en fusion entrent en jeu. Il s'agit d'un conteneur robuste qui peut supporter la chaleur et la pression intenses du métal en fusion qui est forcé à prendre forme.

- Matrices d'extrusion : Pour les applications nécessitant la formation continue de formes en plastique ou en métal, la résistance à l'usure du M2 s'avère inestimable. Imaginez un emporte-pièce qui peut supporter d'innombrables lots de pâte sans perdre sa forme - c'est le type de durabilité que M2 apporte aux filières d'extrusion.

- Outils de poinçonnage et de découpage : Lorsqu'il s'agit de poinçonner des formes précises à partir de feuilles de métal, la capacité de M2 à maintenir un bord tranchant se traduit par des pièces propres et cohérentes. Pensez aux ciseaux d'un tailleur qualifié qui peut couper le tissu avec précision - c'est le genre de tranchant que M2 offre dans les applications de poinçonnage et de découpage.

- Outils de formage à froid : La ténacité du M2 le rend approprié pour les processus de formage à froid, où le métal est façonné à température ambiante. Imaginez un marteau de forgeron capable de déformer le métal sans s'écailler ni se fissurer - c'est le type de résistance que le M2 apporte aux outils de formage à froid.

Au-delà de ces applications de base, M2 Mold Steel Power trouve sa place dans une gamme variée d'industries, y compris.. :

- Automobile : Des composants de moteur aux pièces de garniture, la durabilité de M2 assure une production constante de composants automobiles de haute qualité.

- Aérospatial : Dans l'industrie aérospatiale exigeante, la capacité du M2 à résister aux environnements difficiles et à maintenir la stabilité dimensionnelle le rend approprié pour des composants aérospatiaux spécifiques.

- Électronique : Le monde complexe de l'électronique dépend de M2 pour les moules utilisés pour produire des connecteurs électroniques et d'autres composants critiques.

- Construction : Certaines applications spécialisées dans la construction, telles que les outils pour former le béton ou les éléments de construction en métal, peuvent bénéficier de la solidité et de la résistance à l'usure du M2.

Cette liste n'est pas exhaustive, mais elle montre la polyvalence et l'utilisation répandue de l'acier pour moules M2. Toutefois, il est important de reconnaître qu'aucun matériau ne règne en maître dans tous les cas de figure.

Spécifications, tailles et qualités

Lorsque l'on sélectionne M2 Acier pour moules Puissance pour votre application spécifique, plusieurs facteurs entrent en jeu. Voici un aperçu des principaux éléments à prendre en compte :

- Spécifications et normes : L'acier pour moules M2 est conforme à diverses normes internationales et nationales, ce qui garantit une qualité constante dans les différentes régions. Parmi les normes les plus courantes, citons l'ASTM A681 (États-Unis), l'EN ISO 4957 (Europe) et la JIS G3405 (Japon). La compréhension de ces normes vous aide à sélectionner M2 qui répond aux spécifications requises pour votre application.

- Tailles et qualités : L'acier pour moules M2 est disponible sous différentes formes et tailles, y compris des barres, des plaques et des ronds. La taille spécifique dont vous avez besoin dépend de la géométrie du moule que vous créez. En outre, l'acier M2 se décline en différentes qualités dont la composition varie légèrement pour répondre à des besoins spécifiques. Par exemple, certaines nuances peuvent offrir une résistance à l'usure légèrement supérieure ou une meilleure usinabilité, selon le fabricant. Il est recommandé de consulter un fournisseur d'acier ou un ingénieur qualifié pour déterminer la taille et la qualité optimales pour votre projet.

Voici un tableau résumant les spécifications, les tailles et les qualités de l'acier pour moules M2 :

| Fonctionnalité | Description |

|---|---|

| Spécifications | ASTM A681, EN ISO 4957, JIS G3405 (et autres) |

| Tailles | Barres, plaques, ronds (différentes dimensions) |

| Notes | Variations de la composition pour des besoins spécifiques (consulter le fournisseur pour plus de détails) |

Tarification : Le coût de l'acier pour moules M2 fluctue en fonction de facteurs tels que la demande du marché, la taille, la qualité et le fournisseur. En général, il se situe dans la moyenne des aciers à outils.

Avantages et inconvénients de l'acier pour moules M2

Comme tout autre matériau, l'acier pour moules M2 présente des avantages et des limites qui lui sont propres. Voici une perspective équilibrée pour vous aider à prendre une décision éclairée :

Pour :

- Un équilibre exceptionnel des propriétés : Le M2 offre une combinaison convaincante de dureté, de résistance à l'usure, de dureté rouge et de bonne ténacité, ce qui le rend adapté à une large gamme d'applications.

- Polyvalence : M2 démontre sa capacité d'adaptation dans diverses industries et divers processus de moulage.

- Bonne usinabilité : Comparé à d'autres aciers à outils, le M2 offre une usinabilité relativement bonne, ce qui simplifie le processus de fabrication des moules.

- Stabilité dimensionnelle : Après un traitement thermique approprié, le M2 conserve bien sa forme, ce qui garantit des dimensions de pièces constantes.

- Grande disponibilité : Le M2 est un matériau facilement disponible auprès de nombreux fournisseurs d'acier.

Cons :

- Ce n'est pas l'acier à outils le plus dur : Bien que dur, le M2 n'est pas l'acier à outils le plus dur qui soit. Pour les applications nécessitant la dureté la plus élevée, d'autres options peuvent être plus appropriées.

- Résistance à la corrosion : M2 présente une résistance modérée à la corrosion. Si la corrosion est un problème important, d'autres nuances d'acier à outils présentant une meilleure résistance à la corrosion peuvent être nécessaires.

- Fragile à très basse température : Bien que généralement résistant, le M2 peut devenir quelque peu cassant à des températures extrêmement basses. Envisagez d'autres matériaux si votre application implique des environnements très froids.

L'essentiel est que le M2 offre un ensemble de propriétés bien équilibrées à un coût raisonnable, ce qui en fait un choix populaire pour une vaste gamme d'applications de moulage. Cependant, il est essentiel d'évaluer vos besoins spécifiques et vos limites potentielles avant de finaliser votre choix de matériau.

Autres considérations : Au-delà des avantages et des inconvénients fondamentaux, des facteurs tels que les exigences en matière de traitement thermique, les conditions environnementales et la finition de surface souhaitée peuvent influencer votre choix. Il est recommandé de consulter un ingénieur en matériaux qualifié ou un fournisseur d'acier compétent pour une évaluation complète des besoins spécifiques de votre projet.

FAQ

Voici une compilation des questions les plus fréquemment posées (FAQ) afin d'apporter plus de clarté sur l'acier moulé M2 :

Q : Comment l'acier pour moules M2 se compare-t-il aux autres aciers pour outils ?

R : Le M2 occupe une position intermédiaire précieuse dans la vaste gamme des aciers à outils. Il offre un bon équilibre entre dureté, résistance à l'usure et ténacité à un coût raisonnable. Voici une comparaison rapide avec deux autres aciers à outils couramment utilisés :

- Acier à outils H13 : Légèrement plus résistant que le M2 mais avec une résistance à l'usure plus faible. C'est un bon choix pour les applications nécessitant une certaine résistance aux chocs ainsi qu'une bonne résistance à l'usure. Par exemple, le H13 peut convenir pour les moules utilisés avec des matériaux abrasifs ou pour les processus de formage à froid.

- Acier à outils D2 : Nettement plus dur que le M2, il est idéal pour les applications exigeant la plus grande résistance à l'usure. Cependant, le D2 est également plus difficile à usiner et présente une ténacité inférieure à celle du M2. Imaginez un diamant par rapport à un saphir - le diamant offre une dureté supérieure mais peut s'écailler plus facilement, tandis que le saphir offre un bon équilibre entre dureté et ténacité.

Le choix du meilleur acier à outils dépend des exigences spécifiques de votre application. Tenez compte de facteurs tels que la dureté, la résistance à l'usure, la ténacité et les contraintes budgétaires lorsque vous faites votre choix.

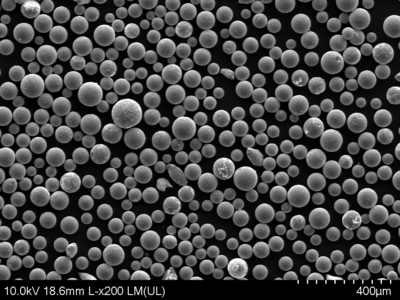

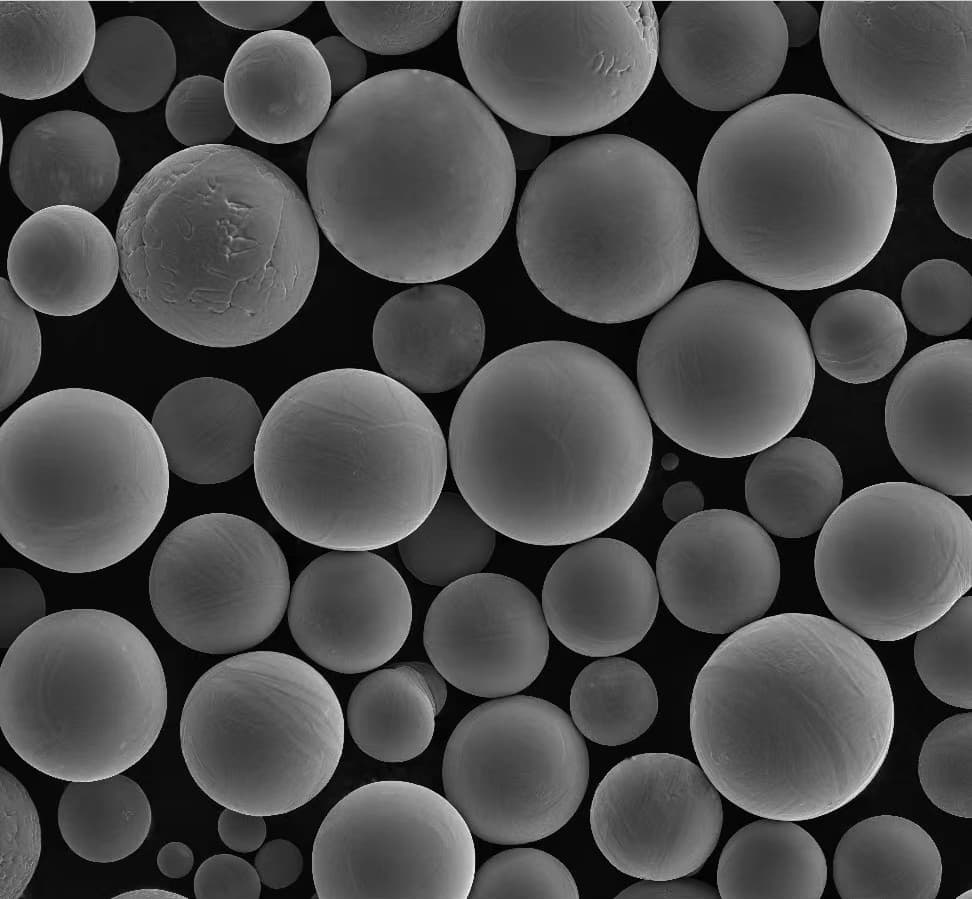

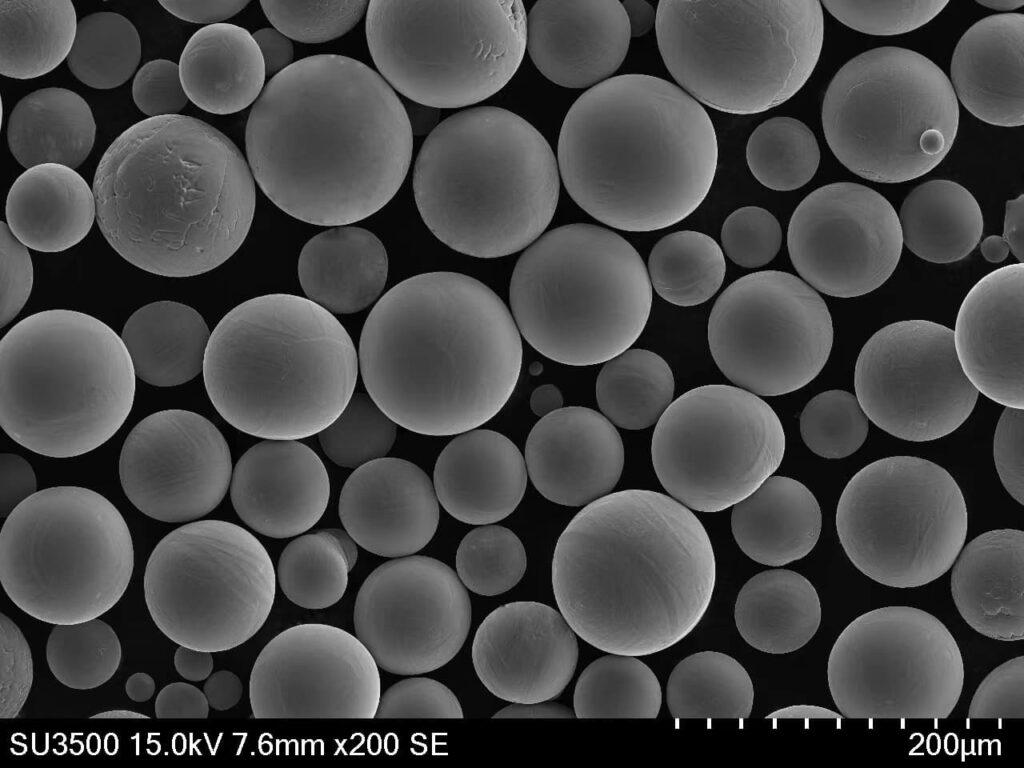

Q : Existe-t-il des modèles spécifiques de poudre métallique pour l'acier de moulage M2 ?

R : Alors que l'acier à outils M2 est traditionnellement produit par la métallurgie conventionnelle des lingots, les progrès de la fabrication additive de métaux (impression 3D) ont ouvert la voie à la création de poudres métalliques spécialement conçues pour l'acier à outils M2. Voici quelques exemples notables :

- Höganäs M2: Une poudre d'acier à outils atomisée au gaz de Höganäs AB qui offre une excellente fluidité de la poudre et un contrôle dimensionnel, ce qui la rend adaptée à divers processus de fabrication additive tels que la fusion par faisceau laser (LBM).

- AMPO® M2 Poudre: Développée par AM Powder Company, cette poudre atomisée au gaz présente une grande pureté et une bonne imprimabilité pour des applications dans la fabrication additive par fusion par faisceau d'électrons (EBM) et LBM.

- SLM Solutions M 2.1: Conçue pour la fusion sélective par laser (SLM), cette poudre métallique de SLM Solutions offre un bon équilibre de propriétés similaires à celles de l'acier à outils M2 produit de manière conventionnelle.

Les versions en poudre métallique de l'acier de moulage M2 offrent plusieurs avantages potentiels, notamment

- Flexibilité de la conception : La fabrication additive permet de créer des géométries de moules complexes qu'il serait difficile, voire impossible, de produire à l'aide des techniques d'usinage traditionnelles.

- Réduction des déchets : La nature couche par couche de la fabrication additive minimise le gaspillage de matériau par rapport aux processus d'usinage soustractif utilisés avec les barres ou les blocs M2 conventionnels.

- Potentiel d'optimisation des performances : Des recherches sont en cours pour explorer la possibilité d'adapter la microstructure des poudres métalliques afin d'obtenir des propriétés améliorées par rapport à l'acier pour moules M2 produit de manière conventionnelle.

Il est important de noter que la fabrication additive métallique avec des poudres d'acier à outils M2 est encore une technologie en développement. Des facteurs tels que la compatibilité des imprimantes, les exigences en matière de post-traitement et la rentabilité globale doivent être soigneusement pris en compte. Il est recommandé de consulter un fournisseur de services de fabrication additive qualifié pour déterminer si la fabrication additive métallique avec la poudre M2 est adaptée à votre projet spécifique.

Q : Quelles sont les principales considérations à prendre en compte lors du traitement thermique de l'acier pour moules M2 ?

R : Un traitement thermique approprié est essentiel pour exploiter tout le potentiel de l'acier pour moules M2. Voici un aperçu des aspects essentiels à prendre en compte :

- Température d'austénitisation : Cette première étape de chauffage prépare l'acier à la transformation. Pour le M2, la température d'austénitisation se situe généralement entre 790 et 820 °C (1450 et 1500 °F).

- Trempe : Un refroidissement rapide à partir de la température d'austénitisation est essentiel pour obtenir la dureté souhaitée. Les milieux de trempe courants pour M2 comprennent l'huile, l'air ou divers agents de trempe à base d'eau. Le choix du milieu de trempe dépend de la taille et de la géométrie spécifiques du moule afin d'éviter les fissures.

- Trempe : Ce chauffage ultérieur à une température plus basse permet de soulager les contraintes internes et d'atteindre l'équilibre souhaité entre dureté et ténacité. Les températures de revenu pour le M2 sont généralement comprises entre 510 et 540°C (950-1000°F).

Il est essentiel de consulter un spécialiste du traitement thermique ou de se référer aux directives de traitement thermique établies pour l'acier du moule M2 afin de garantir des performances optimales et d'éviter des problèmes potentiels tels que le gauchissement ou la fissuration.

À propos de 3DP mETAL

Catégorie de produits

CONTACTEZ-NOUS

Des questions ? Envoyez-nous un message maintenant ! Après avoir reçu votre message, nous traiterons votre demande avec toute une équipe.