Aperçu

Systèmes d'atomisation des métaux sont essentiels à la production de poudres métalliques, qui sont fondamentales dans diverses industries, notamment la fabrication additive, l'aérospatiale, l'automobile, etc. Ces systèmes convertissent le métal fondu en fines particules de poudre grâce à différentes techniques d'atomisation. Ce guide complet se penche sur les complexités des systèmes d'atomisation des métaux, en explorant leurs types, leurs applications, leurs avantages, leurs inconvénients et les modèles spécifiques disponibles sur le marché.

Introduction aux systèmes d'atomisation des métaux

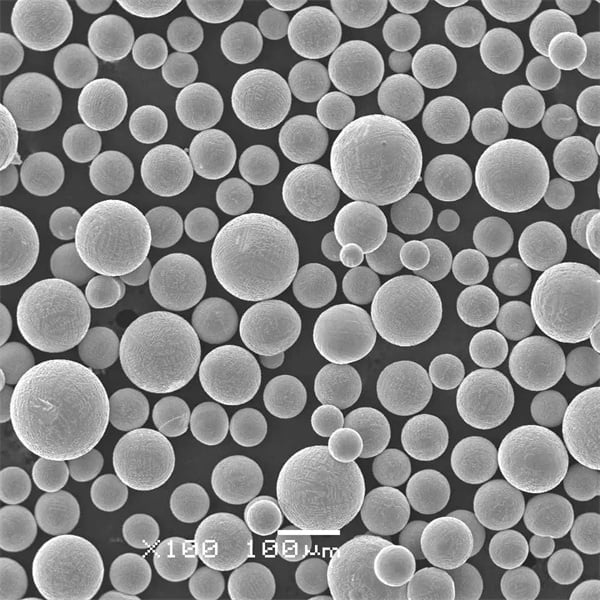

L'atomisation du métal est un processus au cours duquel le métal en fusion est désintégré en fines gouttelettes qui se solidifient en particules de poudre. Cette technique est essentielle pour la fabrication de poudres métalliques destinées à diverses applications, de l'impression 3D à la métallurgie. La qualité et les caractéristiques des poudres métalliques dépendent fortement de la méthode d'atomisation utilisée.

Types de Systèmes d'atomisation des métaux

Atomisation par gaz

L'atomisation gazeuse consiste à utiliser des jets de gaz à haute pression pour fragmenter un flux de métal en fusion en fines gouttelettes. Le type de gaz utilisé (souvent de l'azote ou de l'argon) et le rapport gaz/métal influencent considérablement les propriétés des poudres obtenues.

Pulvérisation d'eau

L'atomisation à l'eau utilise des jets d'eau à haute pression au lieu de gaz. Cette méthode est généralement utilisée pour les métaux ferreux et produit des poudres aux formes irrégulières en raison du refroidissement rapide et du processus de solidification.

Atomisation centrifuge

L'atomisation centrifuge consiste à faire tourner le métal en fusion à grande vitesse, en utilisant la force centrifuge pour propulser les gouttelettes vers l'extérieur. Cette méthode est souvent utilisée pour produire des poudres sphériques et convient aussi bien aux métaux ferreux que non ferreux.

Atomisation sous vide

L'atomisation sous vide s'effectue dans un environnement contrôlé afin d'éviter la contamination et l'oxydation. Cette technique est utilisée pour les poudres métalliques de haute pureté, souvent dans des applications spécialisées où le maintien de l'intégrité de la poudre est crucial.

Applications des systèmes d'atomisation des métaux

Les poudres métalliques produites par atomisation ont des applications diverses dans de nombreuses industries :

| Industrie | APPLICATIONS |

|---|---|

| fabrication additive | Impression 3D de pièces métalliques complexes |

| Aérospatial | Des composants performants |

| Automobile | Pièces de moteur, composants de transmission |

| Médical | Implants, prothèses |

| Électronique | Encres conductrices, pâtes à souder |

| Métallurgie | Métallurgie des poudres, production d'alliages |

Modèles spécifiques de poudre métallique

1. Poudre d'acier inoxydable 316L

Description : Connu pour sa résistance à la corrosion et ses excellentes propriétés mécaniques, le 316L est largement utilisé dans les applications marines et médicales.

Caractéristiques : Particules sphériques, faible teneur en carbone.

Applications : Impression 3D, implants biomédicaux, composants marins.

2. Poudre d'Inconel 718

Description : Poudre d'alliage de nickel et de chrome connue pour sa grande solidité et sa résistance à la chaleur et à la corrosion.

Caractéristiques : Particules sphériques, haute résistance à la traction.

Applications : Composants aérospatiaux, applications à haute température.

3. Poudre de titane Ti-6Al-4V

Description : Poudre d'alliage de titane à haute résistance présentant une excellente biocompatibilité.

Caractéristiques : Particules sphériques, légères, très résistantes.

Applications : Implants médicaux, composants aérospatiaux, pièces automobiles.

4. Poudre AlSi10Mg

Description : Poudre d'alliage d'aluminium ayant de bonnes propriétés thermiques et une faible densité.

Caractéristiques : Particules sphériques, excellentes propriétés de coulée.

Applications : Pièces automobiles, structures légères, impression 3D.

5. Poudre de cuivre

Description : Poudre de cuivre pur connue pour son excellente conductivité électrique et thermique.

Caractéristiques : Particules sphériques, haute pureté.

Applications : Composants électriques, encres conductrices, dissipateurs thermiques.

6. Acier à outils H13 Poudre

Description : Poudre d'acier à outils polyvalente présentant une dureté et une résistance à l'usure élevées.

Caractéristiques : Particules irrégulières, haute ténacité.

Applications : Moules, matrices, outils soumis à de fortes contraintes.

7. Poudre de cobalt-chrome CoCr

Description : Poudre d'alliage biocompatible à haute résistance à l'usure.

Caractéristiques : Particules sphériques, résistantes à la corrosion.

Applications : Implants médicaux, prothèses dentaires, composants aérospatiaux.

8. Acier inoxydable 17-4 PH Poudre

Description : Poudre d'acier inoxydable durcissant par précipitation et présentant une résistance élevée à la corrosion.

Caractéristiques : Particules sphériques, excellentes propriétés mécaniques.

Applications : Composants aérospatiaux, pièces industrielles, impression 3D.

9. Poudre de nickel

Description : Poudre de nickel pur présentant une résistance à la corrosion et une conductivité électrique élevées.

Caractéristiques : Particules sphériques, haute pureté.

Applications : Batteries, catalyseurs, électronique.

10. Poudre de bronze CuSn10

Description : Poudre d'alliage de cuivre et d'étain connue pour ses excellentes propriétés de coulée et sa résistance à la corrosion.

Caractéristiques : Particules sphériques, bonnes propriétés mécaniques.

Applications : Paliers, coussinets, sculptures.

Spécifications, tailles, qualités, normes

| Modèle de poudre métallique | Gamme de taille des particules (µm) | Qualité | Normes |

|---|---|---|---|

| Acier inoxydable 316L | 15-45, 45-90 | Fin, moyen | ASTM B243, ISO 4499-4 |

| Inconel 718 | 15-45, 45-106 | Fin, moyen | ASTM B838, AMS 5662 |

| Ti-6Al-4V | 20-53, 45-90 | Fin, moyen | ASTM F2924, ISO 5832-3 |

| AlSi10Mg | 20-63, 45-90 | Moyen | ASTM B928, ISO 3522 |

| Cuivre Cu | 10-45, 45-75 | Fin, moyen | ASTM B212, ISO 4289 |

| Acier à outils H13 | 20-63, 45-150 | Moyen, Grossier | ASTM A681, ISO 4957 |

| Cobalt-Chrome CoCr | 10-45, 45-90 | Fin, moyen | ASTM F75, ISO 5832-4 |

| Acier inoxydable 17-4 PH | 15-45, 45-106 | Fin, moyen | ASTM A693, ISO 4957 |

| Nickel Ni | 10-45, 45-90 | Fin, moyen | ASTM B330, ISO 4501 |

| Bronze CuSn10 | 20-63, 45-150 | Moyen, Grossier | ASTM B505, ISO 3544 |

Fournisseurs et détails des prix

| Fournisseur | Modèles en poudre métallique | Prix (par kg) | Région |

|---|---|---|---|

| Technologie des charpentiers | Acier inoxydable 316L, Ti-6Al-4V, Inconel 718 | $150 – $300 | Amérique du Nord |

| Höganäs AB | AlSi10Mg, Cuivre Cu, Acier à outils H13 | $50 – $200 | Europe, Asie |

| Sandvik Osprey | Acier inoxydable 17-4 PH, cobalt-chrome CoCr | $100 – $250 | Mondial |

| GKN Additive | Bronze CuSn10, Nickel Ni | $80 – $220 | Amérique du Nord, Europe |

| AP&C (GE Additive) | Inconel 718, Ti-6Al-4V | $180 – $350 | Mondial |

| Praxair Surface Technologies | Cuivre Cu, Acier inoxydable 316L | $60 – $180 | Amérique du Nord |

| Technologie LPW | Acier à outils H13, AlSi10Mg | $70 – $190 | Europe, Asie |

| Aubert & Duval | Cobalt-Chrome CoCr, Nickel Ni | $120 – $300 | Europe |

Comparer les avantages et les inconvénients

Acier inoxydable 316L Poudre

| Avantages | Inconvénients |

|---|---|

| Haute résistance à la corrosion | Coût relativement élevé |

| Excellentes propriétés mécaniques | Nécessite une manipulation et un stockage précis |

| Biocompatible | Résistance moindre par rapport à d'autres alliages |

Poudre d'Inconel 718

| Avantages | Inconvénients |

|---|---|

| Haute résistance à des températures élevées | Cher par rapport à d'autres poudres |

| Excellente résistance à la corrosion et à l'oxydation | Difficile à usiner |

| Convient aux applications soumises à de fortes contraintes | Des temps de production plus longs |

Poudre de Ti-6Al-4V

| Avantages | Inconvénients |

|---|---|

| Léger et très résistant | Matériau coûteux |

| Excellente biocompatibilité | Difficile à souder et à usiner |

| Haute résistance à la fatigue | Utilisation limitée à des températures supérieures à 400°C |

Poudre AlSi10Mg

| Avantages | Inconvénients |

|---|---|

| Faible densité et bonne conductivité thermique | Résistance moindre par rapport aux alliages d'acier |

| Excellentes propriétés de coulée | Peut avoir tendance à se fissurer |

| Rentabilité | Performance limitée à haute température |

Poudre de cuivre

| Avantages | Inconvénients |

|---|---|

| Excellente conductivité électrotechnique et thermique | Coût élevé du cuivre de haute pureté |

| Facile à usiner | Sensible à l'oxydation |

| Bonne résistance à la corrosion | Résistance mécanique plus faible |

Acier à outils H13 Poudre

| Avantages | Inconvénients |

|---|---|

| Dureté élevée et résistance à l'usure | Nécessite un traitement thermique pour obtenir toutes les propriétés |

| Bonne résistance | Cher par rapport aux aciers au carbone |

| Applications polyvalentes | Difficile à usiner à l'état trempé |

Poudre de cobalt-chrome CoCr

| Avantages | Inconvénients |

|---|---|

| Résistance élevée à l'usure et à la corrosion | Matériau coûteux |

| Excellente biocompatibilité | Difficile à traiter |

| haute résistance | Ductilité limitée |

Acier inoxydable 17-4 PH Poudre

| Avantages | Inconvénients |

|---|---|

| Haute dureté et résistance | Cher par rapport aux aciers inoxydables ordinaires |

| Bonne résistance à la corrosion | Nécessite un traitement thermique précis |

| Facile à fabriquer | Disponibilité limitée |

Nickel Ni en poudre

| Avantages | Inconvénients |

|---|---|

| Haute résistance à la corrosion | Coût élevé du nickel de haute pureté |

| Excellente conductivité électrique | Une force limitée |

| Applications polyvalentes | Sensible à la contamination par le soufre |

Bronze CuSn10 Poudre

| Avantages | Inconvénients |

|---|---|

| Bonnes propriétés de coulée | Sujet à la fragilité |

| Excellente résistance à la corrosion | Résistance inférieure à celle de l'acier |

| Rentabilité | Applications limitées à haute température |

Avantages et inconvénients de la Systèmes d'atomisation des métaux

Avantages des systèmes d'atomisation des métaux

- Pureté et qualité élevées : L'atomisation des métaux produit des poudres d'une grande pureté et d'une distribution granulométrique uniforme, ce qui est essentiel pour les applications à haute performance.

- Polyvalence : Convient à une large gamme de métaux et d'alliages, ce qui permet de personnaliser les propriétés de la poudre pour des applications spécifiques.

- Évolutivité : Peut être mis à l'échelle pour produire de petits lots pour la recherche ou de grands volumes pour les applications industrielles.

- Personnalisation : Capacité à contrôler la taille, la forme et la distribution des particules grâce à différentes techniques d'atomisation.

Inconvénients de la Systèmes d'atomisation des métaux

- Coût élevé : Les coûts initiaux d'installation et d'exploitation peuvent être élevés, ce qui les rend moins accessibles aux petites entreprises.

- La complexité : Exige un contrôle précis des paramètres et des conditions, ce qui nécessite des opérateurs qualifiés et un équipement sophistiqué.

- Intensive sur le plan énergétique : Les procédés tels que l'atomisation par gaz et par centrifugation consomment des quantités importantes d'énergie.

- Limité Types de matériaux : Certains métaux et alliages sont difficiles à atomiser en raison de leurs propriétés physiques.

FAQ

| Question | Réponse |

|---|---|

| Qu'est-ce que l'atomisation des métaux ? | L'atomisation du métal est le processus de conversion du métal fondu en fines particules de poudre à l'aide de diverses techniques telles que l'atomisation par gaz, par eau, par centrifugation ou sous vide. |

| Pourquoi les poudres métalliques sont-elles importantes pour la fabrication additive ? | Les poudres métalliques sont essentielles à la fabrication additive car elles permettent de créer avec précision des pièces complexes, couche par couche, en garantissant des propriétés de haute qualité et constantes. |

| Quels sont les métaux qui peuvent être atomisés ? | Presque tous les métaux peuvent être atomisés, y compris l'acier, l'aluminium, le titane, le cuivre et les alliages de nickel, en fonction de la méthode d'atomisation utilisée. |

| Quels sont les facteurs clés qui influencent la qualité des poudres métalliques ? | Les facteurs clés sont la méthode d'atomisation, la pression du gaz ou de l'eau, la vitesse de refroidissement et la pureté du métal en fusion. |

| Les systèmes d'atomisation des métaux peuvent-ils être utilisés pour le recyclage ? | Oui, l'atomisation des métaux peut être utilisée pour recycler les déchets métalliques en poudres de haute qualité qui peuvent être réutilisées dans diverses applications. |

| Comment le choix de la méthode d'atomisation affecte-t-il les caractéristiques de la poudre ? | Les différentes méthodes produisent des poudres dont la forme, la taille et le degré de pureté varient. Par exemple, l'atomisation au gaz tend à produire des particules sphériques, tandis que l'atomisation à l'eau produit des formes irrégulières. |

Conclusion

Les systèmes d'atomisation des métaux sont la pierre angulaire de la production de poudres métalliques de haute qualité, essentielles pour de nombreux processus de fabrication avancés. En comprenant les différents types de méthodes d'atomisation, leurs applications et les modèles spécifiques disponibles, les industries peuvent prendre des décisions éclairées pour optimiser leur production et la qualité de leurs produits. Malgré les défis, les avantages des systèmes d'atomisation des métaux les rendent indispensables à la fabrication moderne.

À propos de 3DP mETAL

Catégorie de produits

CONTACTEZ-NOUS

Des questions ? Envoyez-nous un message maintenant ! Après avoir reçu votre message, nous traiterons votre demande avec toute une équipe.