Imaginez que vous preniez un bloc d'acier solide et que vous le transformiez en un nuage de poussière, sauf qu'à la place de la poussière, vous avez une collection de particules métalliques ultrafines et parfaitement rondes. C'est la magie de technologie d'atomisation des métaux. Il change la donne dans plusieurs secteurs, nous permettant de créer de nouveaux matériaux et de nouvelles applications aux propriétés incroyables.

Cet article plonge dans le monde fascinant de l'atomisation des métaux. Nous explorerons les différentes méthodes utilisées pour décomposer le métal en vrac, les caractéristiques uniques des poudres métalliques et les façons passionnantes dont elles révolutionnent la fabrication.

Pourquoi Technologie d'atomisation des métaux Questions

Vous êtes-vous déjà demandé comment sont fabriquées les pièces complexes des moteurs à réaction ou les implants chirurgicaux personnalisés ? La réponse se trouve souvent dans les poudres métalliques produites par atomisation. Le travail traditionnel des métaux repose sur le moulage, le forgeage ou l'usinage de blocs de métal solides. Bien qu'efficaces, ces méthodes ont des limites.

- La complexité : La création de formes complexes à l'aide de méthodes traditionnelles peut s'avérer difficile et source de gaspillage.

- Limitations matérielles : Certains métaux à haute performance sont difficiles, voire impossibles à travailler avec les techniques conventionnelles.

- Résistance et poids : Les méthodes traditionnelles risquent de ne pas permettre d'atteindre l'équilibre idéal entre résistance et légèreté, nécessaire pour les applications avancées.

L'atomisation des métaux permet de surmonter ces limites en créant un matériau de départ polyvalent : la poudre métallique. Ces fines particules, dont la taille varie généralement de 5 à 150 microns (micromètres), présentent plusieurs avantages :

- Une liberté de conception inégalée : Les poudres métalliques sont parfaites pour les processus de fabrication additive (impression 3D), car elles permettent de créer des formes complexes avec un minimum de perte de matière.

- Débloquer de nouveaux matériaux : L'atomisation permet de travailler avec les métaux les plus difficiles, y compris les matériaux réactifs et à point de fusion élevé comme le titane et le tantale.

- Propriétés supérieures : Les poudres métalliques peuvent être conçues pour présenter des propriétés spécifiques telles qu'une grande solidité, un faible poids et une meilleure résistance à la corrosion ou à la chaleur.

Différentes méthodes d'atomisation des métaux

L'atomisation des métaux n'est pas un procédé unique. Différentes méthodes sont employées en fonction des caractéristiques souhaitées de la poudre et du type de métal traité. Voici un examen plus approfondi des trois principales méthodes :

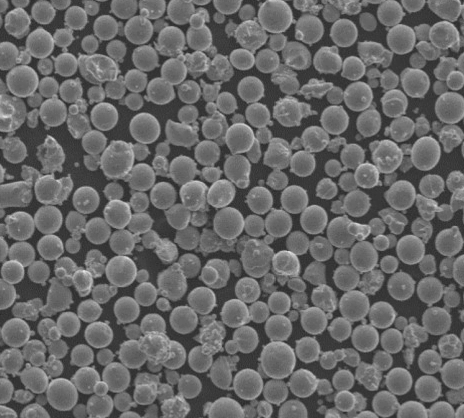

- Atomisation de l'eau : Cette méthode utilise un jet d'eau à haute pression pour décomposer un flux de métal en fusion en minuscules gouttelettes. Il s'agit d'une technique éprouvée et rentable, particulièrement adaptée aux métaux moins réactifs tels que l'aluminium et le cuivre. Toutefois, les poudres obtenues ont tendance à être moins sphériques et à présenter une distribution de taille plus large que les autres méthodes.

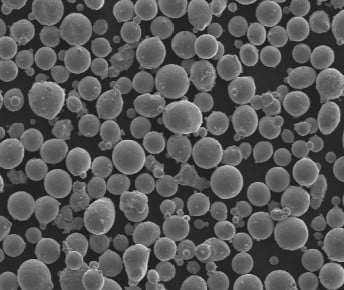

- Atomisation par gaz : Semblable à l'atomisation à l'eau, cette méthode utilise un flux de gaz à grande vitesse, généralement des gaz inertes comme l'azote ou l'argon, pour fragmenter le métal en fusion. L'atomisation au gaz permet de mieux contrôler la taille et la forme des particules, ce qui donne des poudres plus sphériques avec une distribution de taille plus étroite. Cette méthode est particulièrement bien adaptée à une large gamme de métaux, y compris les matériaux réactifs comme le titane et le nickel.

- Atomisation par plasma : Cette méthode de haute technologie utilise un flux de gaz ionisé (plasma) à des températures extrêmement élevées pour faire fondre et atomiser le métal. L'atomisation par plasma est idéale pour créer des poudres sphériques de haute pureté à partir de métaux réactifs et réfractaires tels que le titane, le tantale et le tungstène. Les températures élevées atteintes dans ce procédé permettent un excellent contrôle des caractéristiques de la poudre, mais ont un coût plus élevé que les autres méthodes.

Choisir la bonne méthode : Le choix de la méthode d'atomisation dépend de plusieurs facteurs, notamment :

- Les propriétés souhaitées de la poudre finale : Des facteurs tels que la taille, la forme et la pureté des particules influencent le choix de la méthode.

- Le type de métal traité : Les différents métaux ont des points de fusion et une réactivité variables, ce qui nécessite des techniques d'atomisation spécifiques pour obtenir des résultats optimaux.

- Considérations relatives aux coûts : La pulvérisation d'eau est généralement l'option la plus rentable, tandis que la pulvérisation de plasma est la plus coûteuse.

Applications de l'atomisation des métaux

Les poudres métalliques créées par atomisation ont ouvert la voie à de nouvelles possibilités passionnantes dans diverses industries. Voici quelques-unes des applications les plus importantes :

- Fabrication additive (impression 3D) : Les poudres métalliques sont le principal matériau utilisé dans les technologies d'impression 3D de métaux. Cela permet de créer des composants complexes et légers pour des applications aérospatiales, automobiles et médicales.

- Revêtement par pulvérisation thermique : Les poudres métalliques sont utilisées pour créer des revêtements protecteurs et fonctionnels sur diverses surfaces. Ces revêtements peuvent améliorer la résistance à l'usure, la résistance à la corrosion et les propriétés thermiques. Les applications comprennent les composants de moteurs à réaction, les aubes de turbines et les implants biomédicaux.

- Moulage par injection de métal (MIM) : Ce procédé combine les avantages du travail des métaux et du moulage par injection de plastique. Des poudres métalliques sont mélangées à un liant pour créer une matière première qui peut être moulée dans des formes complexes. Le liant est ensuite retiré, laissant derrière lui une pièce métallique de haute densité. Le MIM est utilisé pour les petites pièces complexes.

Caractéristiques des poudres métalliques et leur impact

Les poudres métalliques peuvent sembler minuscules, mais leurs caractéristiques jouent un rôle crucial dans la détermination des performances du produit final. Voici un aperçu de quelques propriétés clés et de la manière dont elles influencent les applications :

- Taille et distribution des particules : La taille et la distribution des particules de poudre métallique ont un impact significatif sur la fluidité, la densité d'emballage et la finition de surface du produit final. Par exemple, les poudres plus fines avec une distribution de taille étroite sont idéales pour créer des caractéristiques complexes dans l'impression 3D, mais peuvent être difficiles à manipuler en raison d'une fluidité réduite. Inversement, les poudres plus grossières avec une distribution de taille plus large offrent de meilleures caractéristiques d'écoulement mais peuvent limiter la résolution réalisable dans l'impression 3D.

- Forme des particules : Idéalement, les poudres métalliques devraient être sphériques pour une densité d'emballage et une fluidité optimales. Les particules sphériques offrent une friction interparticulaire minimale, ce qui permet d'obtenir des surfaces plus lisses et de meilleures performances des matériaux dans des applications telles que les revêtements par projection thermique. Toutefois, certaines méthodes d'atomisation peuvent produire des particules de forme légèrement irrégulière, ce qui peut être acceptable pour certaines applications.

- Porosité : Les poudres métalliques peuvent présenter différents niveaux de porosité, c'est-à-dire la présence de poches d'air à l'intérieur des particules. Dans certains cas, une porosité contrôlée peut être bénéfique. Par exemple, dans les applications de filtration, un certain niveau de porosité permet le passage des fluides tout en retenant les particules souhaitées. Toutefois, une porosité excessive peut avoir un impact négatif sur la résistance et la densité du produit final.

- Chimie des surfaces : La chimie de surface des poudres métalliques fait référence à la présence d'oxydes, de nitrures ou d'autres composés chimiques à la surface des particules. Ces composés peuvent influencer des facteurs tels que la fluidité de la poudre, la réactivité pendant le frittage (processus de liaison) et les propriétés finales du produit. Des traitements de surface peuvent être appliqués pour modifier la chimie de surface et améliorer les performances de la poudre.

La compréhension de ces caractéristiques et de leur interaction permet aux fabricants de sélectionner la poudre métallique optimale pour leur application spécifique. Par exemple, pour l'impression 3D d'un composant aérospatial léger, une poudre métallique fine avec une distribution de taille étroite et une forme sphérique peut être choisie pour obtenir une résolution et une résistance élevées. À l'inverse, pour une application de revêtement par pulvérisation thermique axée sur la résistance à l'usure, une poudre plus grossière de forme légèrement irrégulière pourrait convenir en raison de sa meilleure fluidité et de ses propriétés d'adhérence.

Avantages et considérations de l'atomisation des métaux

Technologie d'atomisation du métal offre une multitude d'avantages par rapport aux méthodes traditionnelles d'usinage des métaux. En voici quelques-uns :

- Une polyvalence inégalée : L'atomisation des métaux permet de traiter une large gamme de métaux, y compris ceux qui sont difficiles ou impossibles à travailler avec les techniques conventionnelles. Cela ouvre la voie au développement de nouveaux matériaux aux propriétés supérieures.

- Contrôle renforcé : Le processus d'atomisation permet un contrôle précis de la taille, de la forme et de la distribution des particules métalliques. Ce niveau de contrôle se traduit par une qualité et une régularité supérieures du produit dans diverses applications.

- Réduction des déchets : Par rapport aux méthodes traditionnelles qui impliquent l'usinage de blocs de métal solides, l'atomisation du métal génère un minimum de déchets. Cela se traduit par des économies et un processus de fabrication plus respectueux de l'environnement.

- Efficacité matérielle : Les poudres métalliques peuvent être déposées avec précision à l'endroit voulu dans les processus de fabrication additive, ce qui minimise les déchets de matériaux et permet de créer des structures à la fois légères et solides.

Cependant, l'atomisation des métaux s'accompagne également de certaines considérations :

- Coût : Le coût des poudres métalliques peut varier en fonction de la méthode d'atomisation, du type de métal et des caractéristiques souhaitées de la poudre. L'atomisation au plasma, par exemple, produit des poudres de grande pureté, mais son coût est plus élevé que celui de l'atomisation à l'eau.

- Manipulation des poudres : Les poudres métalliques peuvent être sensibles à l'oxydation et à l'absorption d'humidité, ce qui nécessite des procédures de manipulation et de stockage minutieuses afin de préserver leur qualité et d'éviter leur dégradation.

- Mesures de sécurité : Les poudres métalliques fines peuvent présenter un risque pour la sécurité si elles sont inhalées. Une ventilation et des procédures de manipulation adéquates sont essentielles pour garantir un environnement de travail sûr.

Malgré ces considérations, les avantages de l'atomisation des métaux l'emportent largement sur les inconvénients, ce qui en fait une technologie transformatrice pour diverses industries.

Explorer le paysage passionnant de l'atomisation des métaux

L'avenir de l'atomisation des métaux est prometteur, et les progrès constants de la technologie offrent encore plus de possibilités. Voici quelques tendances intéressantes à suivre :

- Atomisation des nanoparticules : Le développement de techniques de production de nanoparticules métalliques par atomisation pourrait ouvrir la voie à des applications entièrement nouvelles dans des domaines tels que l'électronique, les catalyseurs et la bio-impression.

- Poudres multi-matériaux : Des recherches sont en cours pour mettre au point des procédés permettant de créer des poudres métalliques avec des compositions mélangées ou même des structures composites. Cela pourrait conduire à la création de matériaux présentant des combinaisons de propriétés entièrement nouvelles.

- Atomisation durable : Le développement de technologies d'atomisation plus respectueuses de l'environnement fait l'objet d'une attention croissante. Il peut s'agir d'explorer des supports d'atomisation alternatifs ou d'utiliser des matériaux recyclés dans le processus.

À mesure que l'atomisation des métaux continue d'évoluer, nous pouvons nous attendre à voir apparaître des matériaux et des applications encore plus innovants. Des composants aéronautiques légers et économes en carburant aux implants médicaux personnalisés dotés d'une biocompatibilité accrue, les possibilités sont vraiment illimitées.

FAQ

Q : Quelle est la taille typique des particules de poudre métallique ?

A : Les particules de poudre métallique produites par atomisation ont généralement une taille comprise entre 5 et 150 microns (micromètres). Toutefois, cette fourchette peut varier en fonction de la méthode d'atomisation utilisée et de l'application souhaitée. Par exemple, des poudres plus fines, inférieures à 10 microns, peuvent être utilisées dans des applications spécialisées d'impression 3D exigeant une haute résolution, tandis que des poudres plus grossières, supérieures à 100 microns, peuvent convenir à la pulvérisation thermique, où l'accent est mis sur l'efficacité du dépôt et la résistance à l'usure.

Q : Comment l'atomisation des métaux se compare-t-elle aux autres méthodes de production de poudres métalliques ?

A : Il existe d'autres méthodes pour produire des poudres métalliques, telles que le broyage mécanique ou le concassage. Toutefois, ces méthodes produisent généralement des poudres de forme irrégulière, avec une large distribution des tailles et une contamination potentielle. L'atomisation des métaux offre une approche plus contrôlée et plus cohérente, produisant des poudres sphériques avec une distribution de taille plus étroite et une contamination minimale. Cela se traduit par une meilleure fluidité de la poudre, une meilleure densité d'emballage et, en fin de compte, une meilleure qualité du produit final.

Q : Les poudres métalliques produites par atomisation peuvent-elles être recyclées ?

A : Oui, dans de nombreux cas, les poudres métalliques peuvent être recyclées. La recyclabilité dépend du type spécifique de métal et des contaminants présents. Dans les processus de fabrication additive, par exemple, les poudres métalliques inutilisées peuvent souvent être collectées et réutilisées après avoir été tamisées pour éliminer les impuretés. Le recyclage des poudres métalliques permet non seulement de réduire les déchets, mais aussi de promouvoir un processus de fabrication plus durable.

Q : Quelles sont les précautions à prendre lors de la manipulation de poudres métalliques ?

A : Les poudres métalliques, en particulier les poudres fines, peuvent présenter un risque pour la santé si elles sont inhalées. Voici quelques mesures de sécurité essentielles à prendre en compte :

- Ventilation adéquate : Assurer une ventilation adéquate de l'espace de travail afin d'éviter l'accumulation de particules métalliques en suspension dans l'air.

- Protection respiratoire : Portez une protection respiratoire appropriée, telle qu'un respirateur avec un filtre à particules à haute efficacité (HEPA), lorsque vous manipulez des poudres métalliques.

- Protection de la peau : Porter des gants et des vêtements de protection pour minimiser le contact de la peau avec les poudres métalliques.

- Stockage adéquat : Stocker les poudres métalliques dans des récipients hermétiques dans un environnement sec et frais pour éviter l'oxydation et l'absorption d'humidité.

En suivant ces protocoles de sécurité, les travailleurs peuvent minimiser les risques associés à la manipulation des poudres métalliques.

Q : Quelles sont les applications futures de la technologie d'atomisation des métaux?

A : Comme nous l'avons vu précédemment, l'avenir de l'atomisation des métaux est plein de potentiel. Voici quelques possibilités passionnantes à explorer :

- Aérospatial : L'atomisation des métaux jouera probablement un rôle crucial dans le développement de composants plus légers, plus solides et plus résistants à la chaleur pour les futurs avions et engins spatiaux.

- Implants biomédicaux : La capacité de créer des poudres métalliques aux propriétés adaptées pourrait conduire au développement d'implants biomédicaux de nouvelle génération présentant une biocompatibilité et une ostéointégration (intégration osseuse) améliorées.

- Électronique : Les poudres métalliques nanoparticulaires produites par atomisation pourraient révolutionner l'industrie électronique, en permettant la création de composants électroniques miniaturisés et très performants.

À propos de 3DP mETAL

Catégorie de produits

CONTACTEZ-NOUS

Des questions ? Envoyez-nous un message maintenant ! Après avoir reçu votre message, nous traiterons votre demande avec toute une équipe.