Imaginez que vous ayez le pouvoir de transformer un bloc de métal en fusion en un million de minuscules particules parfaitement rondes. C'est la magie de la équipement d'atomisation des poudres métalliquesLes poudres métalliques sont une merveille technologique sur laquelle reposent d'innombrables industries. Des composants légers de votre voiture aux implants vitaux de votre corps, les poudres métalliques jouent un rôle crucial dans le façonnement de notre monde. Mais comment fonctionne exactement cet équipement et quelles sont les différentes méthodes utilisées pour créer ces merveilles microscopiques ? Attachez votre ceinture, car nous allons plonger dans le monde fascinant de l'atomisation des poudres métalliques !

Le démon de la vitesse de la production de poudre

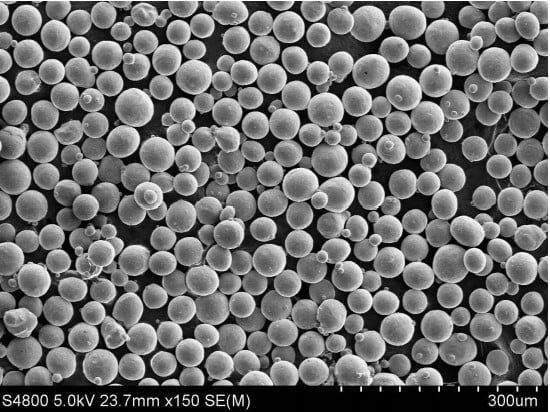

Atomisation par gaz est une méthode largement utilisée pour produire des poudres sphériques avec une distribution étroite de la taille des particules. Voici comment cela fonctionne :

- Faire fondre le métal : La matière première métallique est d'abord fondue dans un four, généralement un four à induction qui utilise des champs électromagnétiques pour chauffer efficacement le métal et minimiser la contamination.

- Le grand écart : Le métal en fusion est ensuite poussé à travers une minuscule buse à haute pression. Imaginez que l'on presse du dentifrice dans un tube, mais avec du métal en fusion et beaucoup plus de force !

- Perturbation gazeuse : Un flux de gaz à grande vitesse, souvent des gaz inertes comme l'azote ou l'argon, perturbe le flux de métal en fusion à la sortie de la buse. Cette rupture énergique crée un fin brouillard de gouttelettes de métal.

- Solidification à la volée : Lorsque les minuscules gouttelettes traversent la chambre, elles se refroidissent rapidement et se solidifient en particules sphériques de poudre métallique.

- Séparation et collecte : Les particules de poudre refroidies sont séparées du flux gazeux à l'aide de cyclones ou de filtres, et voilà ! Vous disposez d'un lot de poudre métallique vierge prêt pour un traitement ultérieur.

L'atomisation des gaz est comparable à une averse de métal de haute technologie. Le métal en fusion est la pluie, la buse est la tête de nuage et le flux de gaz est le vent qui brise les gouttes de pluie en gouttelettes plus petites et uniformes. Cette méthode permet de produire des poudres de haute qualité pour des applications exigeantes telles que la fabrication additive (impression 3D) et les composants haute performance.

Avantages de l'atomisation des gaz

- Poudres sphériques : L'atomisation au gaz produit des poudres très sphériques avec une excellente fluidité, ce qui les rend idéales pour l'impression 3D et d'autres processus de fusion sur lit de poudre.

- Distribution étroite des tailles : Le flux de gaz contrôlé permet un contrôle précis de la distribution de la taille des particules, ce qui garantit des propriétés constantes dans le produit final.

- Haute pureté : L'utilisation de gaz inertes minimise l'oxydation et la contamination au cours du processus, ce qui permet d'obtenir des poudres d'une grande pureté.

Inconvénients de l'atomisation des gaz :

- Consommation d'énergie élevée : Le traitement du gaz à haute pression et du métal en fusion nécessite un apport d'énergie important, ce qui en fait une méthode relativement coûteuse.

- Taux de production limités : Par rapport à d'autres méthodes, l'atomisation de gaz a généralement des taux de production plus faibles, ce qui la rend moins adaptée aux applications à grand volume.

Le spécialiste de la filature pour des poudres variées

Atomisation centrifuge propose une approche différente, en utilisant la force centrifuge pour créer des poudres métalliques. Voici comment cela se passe :

- Métal fondu, encore : Comme pour l'atomisation au gaz, la matière première métallique est d'abord fondue dans un four.

- La rotation au service de l'action : Le métal en fusion est ensuite introduit dans un disque ou un moule qui tourne rapidement. Imaginez un tour de potier tournant à toute vitesse, mais au lieu d'argile, il projette du métal en fusion !

- La force centrifuge prend le dessus : Lorsque le disque tourne à grande vitesse, la force centrifuge projette le métal en fusion vers la périphérie.

- La rupture est difficile à faire (mais gratifiante) : Le métal en fusion se fragmente en fines gouttelettes sous l'effet de la force centrifuge et de la tension superficielle. Ces gouttelettes se solidifient ensuite en particules de poudre métallique lorsqu'elles refroidissent dans l'atmosphère environnante.

- Collecter la prime microscopique : Les particules de poudre métallique sont recueillies dans la chambre à l'aide de filtres ou de cyclones.

L'atomisation centrifuge ressemble à une fête d'éclaboussures de métal à grande vitesse. Le disque en rotation agit comme une centrifugeuse, projetant le métal en fusion vers l'extérieur où il se brise en une pluie de minuscules particules. Cette méthode est particulièrement utile pour produire des poudres ayant une distribution granulométrique plus large, ce qui la rend adaptée à des applications telles que le moulage par injection de métal (MIM) et la pulvérisation thermique.

Avantages de l'atomisation centrifuge :

- Taille des particules polyvalente : L'atomisation centrifuge permet d'obtenir une plus large gamme de distributions de tailles de particules que l'atomisation au gaz, ce qui offre une plus grande flexibilité pour différentes applications.

- Consommation d'énergie relativement faible : Par rapport à l'atomisation au gaz, cette méthode utilise moins d'énergie pour créer la force d'atomisation, ce qui la rend potentiellement plus rentable pour certaines applications.

- Des taux de production plus élevés : L'atomisation centrifuge permet d'atteindre des taux de production plus élevés que l'atomisation au gaz, ce qui la rend plus adaptée à la production de poudres en grande quantité.

Inconvénients de l'atomisation centrifuge :

- Poudres moins sphériques : Les poudres produites par atomisation centrifuge ont tendance à être moins sphériques que celles produites par atomisation au gaz. Cela peut affecter la fluidité et la densité de l'emballage, ce qui peut constituer un inconvénient pour certaines applications.

- Risque de défauts internes : En raison de la solidification rapide lors de l'atomisation centrifuge, il y a un risque plus élevé de défauts internes comme la porosité dans les particules de poudre. Cela peut avoir un impact sur les propriétés mécaniques du produit final.

Choisir entre l'atomisation par gaz et l'atomisation centrifuge :

Le choix entre l'atomisation par gaz et l'atomisation par centrifugation dépend de plusieurs facteurs :

- Propriétés souhaitées de la poudre : Si des poudres très sphériques avec une distribution de taille étroite sont cruciales, l'atomisation par gaz est le choix préféré. Pour des distributions de taille plus larges, l'atomisation centrifuge peut convenir.

- Conditions de candidature : L'application spécifique dictera les propriétés de la poudre nécessaires. Par exemple, l'impression 3D exige souvent des poudres très sphériques, tandis que la pulvérisation thermique peut avoir des exigences plus souples en matière de taille des particules.

- Volume de production : Si la production de grands volumes est une priorité, l'atomisation centrifuge peut être une option plus rentable en raison de ses taux de production plus élevés.

Au-delà du gaz et de la centrifugation : Exploration d'autres techniques d'atomisation

Si l'atomisation par gaz et l'atomisation centrifuge sont les méthodes les plus courantes, d'autres techniques sont utilisées pour des applications spécifiques :

- Atomisation de l'eau : Cette méthode utilise un jet d'eau à haute pression pour briser le flux de métal en fusion. Elle est rentable mais produit des poudres moins sphériques avec une distribution de taille plus large, ce qui la rend adaptée à des applications moins exigeantes.

- Atomisation électrolytique : Cette technique utilise une cellule électrolytique pour décomposer la matière première métallique en particules. Elle offre une grande pureté et permet de contrôler la taille des particules, mais elle est limitée en termes de capacité de production et de types de métaux.

- Techniques de solidification rapide : Des techniques telles que le filage de la matière fondue et l'atomisation au laser impliquent une solidification rapide du métal fondu, ce qui donne des propriétés uniques aux poudres, telles que des structures amorphes ou des particules de très petite taille. Ces méthodes sont utilisées pour des applications spécialisées dans la recherche et le développement.

Composants clés de la Équipement d'atomisation des poudres métalliques

Quelle que soit la méthode d'atomisation utilisée, certains éléments clés sont communs à la plupart des équipements :

- Four de fusion : Cette unité, généralement un four à induction, chauffe la matière première métallique jusqu'à ce qu'elle soit en fusion.

- Chambre d'atomisation : Cette chambre fermée abrite la buse d'atomisation, le disque ou tout autre élément d'atomisation.

- Atomiser le milieu : Le flux de gaz (gaz inerte pour l'atomisation au gaz) ou le disque en rotation (pour l'atomisation centrifuge) fournit la force nécessaire pour briser le métal en fusion.

- Système de refroidissement : Un système de refroidissement refroidit rapidement les gouttelettes de métal lors de leur passage dans la chambre, ce qui favorise leur solidification en particules de poudre.

- Système de séparation et de collecte : Les cyclones ou les filtres séparent les particules de poudre métallique du flux gazeux ou de l'atmosphère environnante.

- Système de contrôle : Un système de contrôle surveille et régule divers paramètres tels que la température du four, le débit de gaz et la vitesse du disque pour une production optimale de poudre.

Paramètres de processus de l'équipement d'atomisation des poudres métalliques

Les propriétés de la poudre métallique finale dépendent fortement des paramètres du processus utilisés dans l'équipement d'atomisation. Parmi les paramètres critiques, citons

- Température de fusion : La température à laquelle le métal est fondu a un impact significatif sur la viscosité et les propriétés d'écoulement du métal fondu, ce qui affecte en fin de compte la taille et la morphologie des particules de poudre.

- Pression/vitesse d'atomisation : Dans l'atomisation gazeuse, la pression du gaz et dans l'atomisation centrifuge, la vitesse du disque, jouent un rôle crucial dans la force appliquée pour briser le flux de métal en fusion. Une pression/vitesse plus élevée permet d'obtenir des particules de poudre plus fines.

- Taux de refroidissement : La vitesse de refroidissement des gouttelettes de métal détermine la microstructure et les propriétés des particules de poudre. Un refroidissement rapide peut entraîner la formation de phases non équilibrées, voire de structures amorphes.

L'application de la poudre métallique dictera les paramètres optimaux du processus. Par exemple, l'impression 3D peut nécessiter des poudres plus fines avec une distribution granulométrique étroite, obtenue grâce à des réglages spécifiques de la température de fusion, de la pression d'atomisation et de la vitesse de refroidissement.

L'application de la Équipement d'atomisation des poudres métalliques

Les poudres métalliques produites à l'aide d'équipements d'atomisation trouvent des applications dans un grand nombre d'industries. En voici quelques exemples :

- Fabrication additive (impression 3D) : Les poudres métalliques sont la pierre angulaire des technologies d'impression 3D telles que la fusion par faisceau laser et la fusion par faisceau d'électrons. La forme sphérique et la distribution étroite des poudres atomisées au gaz sont particulièrement bien adaptées à ces processus, permettant la création de composants métalliques complexes de forme presque nette.

- Moulage par injection de métal (MIM) : Les poudres atomisées par centrifugation avec une distribution de taille plus large sont souvent utilisées dans le MIM. Le MIM permet la production en masse de pièces métalliques complexes aux formes compliquées, en tirant parti de l'excellente fluidité des poudres métalliques.

- Pulvérisation thermique : Les poudres métalliques sont utilisées dans les procédés de projection thermique tels que la projection plasma et l'oxy-combustion à haute vitesse (HVOF). Les poudres métalliques sont utilisées pour créer des revêtements résistants à l'usure, des couches résistantes à la corrosion et des matériaux à gradation fonctionnelle sur divers substrats. Le choix des propriétés de la poudre, notamment sa taille, sa forme et sa composition, est crucial pour obtenir les caractéristiques de revêtement souhaitées.

- Aérospatiale et défense : L'atomisation des poudres métalliques joue un rôle essentiel dans les applications aérospatiales et de défense. La possibilité de créer des composants métalliques légers et très résistants grâce à l'impression 3D et à d'autres technologies basées sur les poudres révolutionne la conception des avions et des engins spatiaux. En outre, la pulvérisation thermique de poudres métalliques est utilisée pour améliorer les performances et la durée de vie des composants critiques dans ces environnements exigeants.

- Industrie automobile : L'industrie automobile utilise de plus en plus de poudres métalliques pour des composants tels que les pièces de moteur, les boîtes de vitesse et les structures de carrosserie légères. L'impression 3D de métaux permet de créer des composants complexes et performants avec un poids réduit, ce qui améliore le rendement énergétique et les performances globales du véhicule.

- Implants médicaux : Les poudres métalliques sont utilisées pour fabriquer des implants biocompatibles tels que les prothèses de hanche et les articulations du genou. La possibilité d'adapter les propriétés de la poudre permet de créer des implants dotés d'une excellente biocompatibilité et de propriétés mécaniques qui imitent étroitement le tissu osseux naturel.

- Électronique et biens de consommation : Les poudres métalliques trouvent des applications dans l'électronique pour des composants tels que les dissipateurs thermiques et le blindage EMI. En outre, l'impression 3D de métaux est explorée pour la création de biens de consommation personnalisés tels que les bijoux et les équipements sportifs.

L'avenir des équipements d'atomisation des poudres métalliques

L'avenir de l'équipement d'atomisation des poudres métalliques regorge de possibilités passionnantes. Voici quelques tendances clés à surveiller :

- Développement de nouvelles techniques d'atomisation : Les chercheurs explorent de nouvelles techniques d'atomisation, comme l'atomisation par ultrasons et par rotomoulage, qui offrent des avantages potentiels en termes de morphologie des poudres, de distribution des tailles et d'efficacité de la production.

- Systèmes avancés de contrôle des processus : Les progrès constants de l'automatisation et de la technologie des capteurs conduisent au développement de systèmes de contrôle des processus plus sophistiqués pour les équipements d'atomisation. Ces systèmes permettront de contrôler et d'optimiser en temps réel les paramètres du processus, garantissant ainsi une production de poudre constante et de haute qualité.

- Le développement durable en point de mire : L'accent est mis de plus en plus sur le développement de pratiques durables dans le domaine de l'atomisation des poudres métalliques. Il s'agit notamment d'explorer les moyens de réduire la consommation d'énergie, de minimiser la production de déchets et d'utiliser des matériaux recyclés dans le processus de production des poudres.

- Intégration avec la fabrication additive : Au fur et à mesure que l'impression 3D de métaux continue d'évoluer, il y aura une intégration plus étroite entre l'équipement d'atomisation et les systèmes d'impression 3D. Cela pourrait impliquer le développement de techniques d'atomisation in situ où les poudres métalliques sont produites à la demande pour une utilisation immédiate dans les processus d'impression 3D.

En conclusion, l'équipement d'atomisation des poudres métalliques joue un rôle transformateur dans l'évolution de notre monde. Des composants complexes de nos voitures aux implants vitaux de nos corps, les poudres métalliques révolutionnent d'innombrables industries. Au fur et à mesure que la technologie progresse, nous pouvons nous attendre à des applications encore plus innovantes et à des progrès dans le domaine de l'atomisation des poudres métalliques. équipement d'atomisation des poudres métalliquesL'objectif est de repousser les limites de ce qui est possible dans le monde de la science des matériaux et de la fabrication.

FAQ

| Question | Réponse |

|---|---|

| Quels sont les différents types d'équipements d'atomisation des poudres métalliques ? | Les deux types les plus courants sont l'atomisation par gaz et l'atomisation par centrifugation. D'autres méthodes comprennent l'atomisation à l'eau, l'atomisation électrolytique et les techniques de solidification rapide. |

| Quels sont les facteurs qui influencent le choix de la méthode d'atomisation ? | Les propriétés souhaitées de la poudre (taille, forme, distribution), les exigences de l'application et le volume de production sont des facteurs clés. |

| Quels sont les principaux composants de l'équipement d'atomisation des poudres métalliques ? | Four de fusion, chambre d'atomisation, agent d'atomisation, système de refroidissement, système de séparation et de collecte, et système de contrôle. |

| Quels sont les paramètres critiques du processus d'atomisation des poudres métalliques ? | La température de la matière fondue, la pression/vitesse d'atomisation et la vitesse de refroidissement ont un impact significatif sur les propriétés finales de la poudre. |

| Quelles sont les principales applications des poudres métalliques produites par atomisation ? | La fabrication additive (impression 3D), le moulage par injection de métal (MIM), la pulvérisation thermique, l'aérospatiale et la défense, l'industrie automobile, les implants médicaux et l'électronique sont quelques-unes des principales applications. |

| Quelles sont les tendances futures en matière d'équipement d'atomisation des poudres métalliques ? | Le développement de nouvelles techniques d'atomisation, de systèmes avancés de contrôle des processus, l'accent mis sur la durabilité et l'intégration avec la fabrication additive sont autant de tendances intéressantes à suivre. |

À propos de 3DP mETAL

Catégorie de produits

CONTACTEZ-NOUS

Des questions ? Envoyez-nous un message maintenant ! Après avoir reçu votre message, nous traiterons votre demande avec toute une équipe.