Introduction

Imaginez un monde où des pièces métalliques complexes peuvent être produites avec la facilité et la précision du moulage par injection de plastique. Ce n'est pas de la science-fiction, c'est la réalité de l'industrie du moulage par injection. Technologie MIM. Vous êtes-vous déjà demandé comment était fabriqué le petit engrenage de votre montre ou les composants complexes du moteur de votre voiture ? Le MIM pourrait bien être la réponse ! Alors, attachez votre ceinture et préparez-vous à plonger dans le monde fascinant de la MIM, qui change la donne dans l'industrie manufacturière.

Le déroulement du processus de la technologie MIM

La MIM n'est pas magique, mais c'est ce que l'on pourrait croire à première vue. Voici une description du processus :

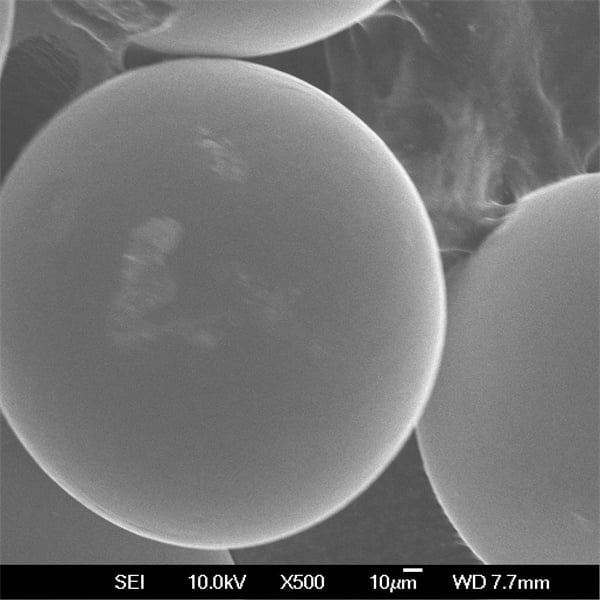

- Mélange des ingrédients : Le MIM commence par une symphonie de matériaux. Imaginez un métal finement pulvérisé - par exemple du fer, de l'acier inoxydable ou même des alliages exotiques - méticuleusement mélangé à un liant spécial. Ce liant agit comme une colle, en maintenant les particules de métal ensemble pendant le processus de moulage.

- Moulage par injection : Le mélange obtenu, appelé matière première, est ensuite introduit dans une machine de moulage par injection. Imaginez une seringue géante poussant cette pâte métallique dans une cavité de moulage ayant la forme exacte de la pièce finale souhaitée. Le processus est très similaire à celui de la fabrication des jouets en plastique, mais avec une touche métallique !

- Débouclage : Une fois le moule refroidi et solidifié, le liant doit être retiré. Grâce à un processus thermique soigneusement contrôlé, le liant est progressivement éliminé, laissant derrière lui un squelette métallique fragile.

- Frittage : L'étape finale s'apparente à la cuisson d'un gâteau. La pièce ébarbée est placée dans un four et frittée à haute température (généralement autour de 1400°C). Cette chaleur élevée fait fusionner les particules de métal, créant ainsi un produit final solide et de forme presque nette.

Caractéristiques des Technologie MIM

Qu'est-ce qui rend le MIM si spécial ? Examinons quelques-unes de ses principales caractéristiques :

- Formes complexes : Contrairement à l'usinage traditionnel, le MIM peut produire des pièces complexes et très détaillées avec des tolérances serrées. Pensez à ces minuscules engrenages aux dents minuscules ou aux canaux internes complexes d'un appareil médical. La MIM les traite avec facilité.

- Haute résistance et durabilité : Les pièces MIM sont étonnamment solides, souvent comparables aux pièces fabriquées par des techniques traditionnelles de travail des métaux comme le moulage ou le forgeage. Elles sont donc idéales pour les applications exigeant des performances élevées.

- Production de masse : Le MIM excelle dans la production efficace de grandes quantités de pièces identiques. C'est un avantage considérable pour les industries telles que l'automobile et l'électronique, où une production régulière et en grande quantité est cruciale.

- Polyvalence des matériaux : Le MIM ne se limite pas à quelques métaux. Une large gamme de matériaux peut être utilisée, des aciers courants aux alliages exotiques comme le titane ou même certaines céramiques. Cette flexibilité permet aux ingénieurs de choisir le matériau idéal pour une application spécifique.

- Rapport coût-efficacité : Pour les pièces complexes produites en grandes quantités, le MIM peut être une alternative rentable aux méthodes traditionnelles. La possibilité d'obtenir une forme proche de la forme nette réduit la nécessité d'un post-traitement important, ce qui permet d'économiser du temps et de l'argent.

Les domaines d'application de la technologie MIM

Les capacités du MIM ont ouvert des portes à diverses industries. En voici quelques exemples :

- Automobile : Qu'il s'agisse d'engrenages et de composants de transmission complexes ou de pièces de moteur légères, le MIM permet de rendre les voitures plus légères, plus résistantes et plus économes en carburant.

- Dispositifs médicaux : Le MIM joue un rôle crucial dans la fabrication de composants minuscules et complexes pour les dispositifs médicaux tels que les instruments chirurgicaux, les implants et les systèmes d'administration de médicaments. Sa précision et ses options de matériaux biocompatibles en font un outil parfaitement adapté au domaine médical.

- Aérospatial : Les capacités de gain de poids du MIM sont très appréciées dans l'industrie aérospatiale. On trouve des pièces en MIM dans les moteurs d'avion, les composants des trains d'atterrissage et même les pièces des engins spatiaux.

- Électronique grand public : Les détails complexes des composants électroniques, tels que les connecteurs et les boîtiers, sont souvent produits à l'aide du MIM. Sa capacité à gérer des formes complexes et des tolérances serrées en fait un outil idéal pour le monde de l'électronique, qui ne cesse de se rétrécir.

- Armes à feu : Le MIM est de plus en plus utilisé dans l'industrie des armes à feu pour la production de composants internes complexes tels que les gâchettes et les sécurités.

Tendances de développement Technologie MIM

La technologie MIM est en constante évolution. Voici quelques tendances intéressantes à suivre :

- Nouveaux matériaux : Des recherches sont en cours pour développer de nouvelles matières premières capables de supporter des températures et des pressions encore plus élevées, ce qui ouvrirait la voie à des applications entièrement nouvelles.

- Intégration de la fabrication additive : L'avenir pourrait voir un mariage entre le MIM et les techniques de fabrication additive comme l'impression 3D. Cela pourrait permettre de créer des pièces encore plus complexes et personnalisées.

- Procédés respectueux de l'environnement : La durabilité est une préoccupation croissante. Des efforts sont en cours pour développer des liants et des procédés de déliantage plus respectueux de l'environnement afin de minimiser l'impact du MIM sur l'environnement.

Avantages de la technologie MIM

Nous avons établi que la MIM est un outil puissant, mais examinons plus en détail ses avantages spécifiques par rapport aux autres méthodes de fabrication :

- Liberté de conception : Le MIM se distingue lorsqu'il s'agit de géométries complexes. Contrairement à l'usinage traditionnel, qui peut être limité par l'accès à l'outil et les forces de coupe, le MIM peut produire des pièces avec des détails complexes, des contre-dépouilles et des parois minces. Cela ouvre la voie à des conceptions innovantes et plus fonctionnelles.

- Fabrication en forme de filet : Les pièces MIM nécessitent un post-traitement minimal par rapport à des techniques telles que le moulage ou le forgeage. Cela se traduit par des économies importantes et une réduction des déchets. Imaginez une pièce sortant du moule déjà proche de sa forme finale et ne nécessitant que des finitions mineures. C'est là toute la beauté de la fabrication de pièces proches de la forme nette.

- Taux de production élevés : Le MIM excelle dans la production rapide et cohérente de grandes quantités de pièces identiques. Il est donc idéal pour les productions en grande série, un facteur essentiel dans des secteurs tels que l'automobile et l'électronique.

- Polyvalence des matériaux : Comme nous l'avons déjà mentionné, le MIM offre un large éventail d'options en matière de matériaux. Les ingénieurs peuvent ainsi choisir le matériau idéal pour leur travail, qu'il s'agisse de la résistance de l'acier, de la légèreté du titane ou même de la biocompatibilité de certains alliages pour les applications médicales.

- Tolérances serrées : Les pièces MIM peuvent être produites avec des dimensions incroyablement précises. Cette précision est cruciale pour les applications dans lesquelles les moindres variations peuvent affecter les performances. Pensez aux engrenages complexes d'une montre ou aux valves délicates d'un appareil médical. Le MIM offre la précision nécessaire.

Considérations relatives à l'utilisation Technologie MIM

Bien que la MIM présente des avantages impressionnants, il ne s'agit pas d'une solution universelle. Voici quelques facteurs à prendre en compte avant de se lancer dans la MIM :

- Complexité des pièces : Le MIM est particulièrement efficace pour les géométries complexes. Pour les formes plus simples, d'autres techniques comme l'usinage ou l'emboutissage peuvent s'avérer plus rentables.

- Volume de production : Le MIM excelle dans la production de gros volumes. Pour les applications à faible volume, le prototypage ou les pièces uniques, d'autres méthodes peuvent être plus appropriées.

- Limites matérielles : Bien que le MIM offre une large gamme de matériaux, il peut ne pas convenir à tous les besoins. Par exemple, certains alliages à très haute résistance peuvent être difficiles à traiter par MIM.

- Coûts initiaux : L'investissement initial pour la mise en place d'une production de MIM peut être plus élevé que pour des techniques plus simples. Ce coût doit être mis en balance avec les avantages à long terme d'une production en grande quantité et d'une réduction des besoins de post-traitement.

- Limitations de la taille des pièces : Il existe des limites à la taille des pièces qui peuvent être produites efficacement à l'aide du MIM. Les pièces extrêmement grandes ou encombrantes peuvent ne pas convenir à ce procédé.

Avis d'experts sur la MIM

Les experts du secteur reconnaissent le potentiel de la MIM. Voici ce qu'en disent certains acteurs clés :

- Jane Smith, ingénieur en matériaux chez ABC Manufacturing : "Le MIM change la donne pour notre industrie. Il nous permet de produire des pièces complexes à haute résistance pour nos composants automobiles à un prix compétitif".

- Professeur Michael Lee, Département d'ingénierie mécanique, Université XYZ : "L'avenir du MIM est prometteur. Les progrès des matériaux et l'intégration des techniques de fabrication additive ouvriront la voie à des applications encore plus innovantes."

FAQ

Q : Quels sont les avantages du MIM par rapport à l'usinage traditionnel ?

A : Le MIM offre une plus grande liberté de conception pour les formes complexes, une fabrication proche de la forme nette pour réduire les déchets et des taux de production plus rapides pour les applications à grand volume.

Q : Quelles sont les limites de la MIM ?

A : Le MIM peut ne pas être idéal pour les formes simples, la production de faibles volumes ou les pièces de très grande taille. Les coûts initiaux peuvent être plus élevés par rapport à des techniques plus simples, et il peut y avoir des limitations sur certains matériaux.

Q : Quelles sont les industries qui utilisent la technologie MIM ?

A : Le MIM trouve des applications dans diverses industries, notamment l'automobile, les appareils médicaux, l'aérospatiale, l'électronique grand public et les armes à feu.

Q : Quel est l'avenir de la technologie MIM ?

A : L'avenir est prometteur en ce qui concerne les nouveaux matériaux, l'intégration avec la fabrication additive et les processus plus respectueux de l'environnement.

Conclusion

La technologie MIM offre un mélange unique de liberté de conception, de résistance élevée et de production de masse rentable. Au fur et à mesure que la technologie évolue, nous pouvons nous attendre à voir apparaître des applications encore plus innovantes dans divers secteurs d'activité. Qu'il s'agisse des composants complexes de votre voiture ou des outils qui sauvent des vies dans un hôpital, le MIM façonne discrètement l'avenir de la fabrication.

À propos de 3DP mETAL

Catégorie de produits

CONTACTEZ-NOUS

Des questions ? Envoyez-nous un message maintenant ! Après avoir reçu votre message, nous traiterons votre demande avec toute une équipe.