Vous êtes-vous déjà arrêté pour apprécier les détails complexes d'une pale de turbine de moteur à réaction, la légèreté d'une prothèse imprimée en 3D ou l'éclat chatoyant d'une peinture automobile métallisée ? Ces merveilles de l'ingénierie moderne ont toutes un point commun : elles ont probablement commencé leur vie sous la forme de minuscules particules métalliques produites par un processus fascinant appelé atomisation des poudres.

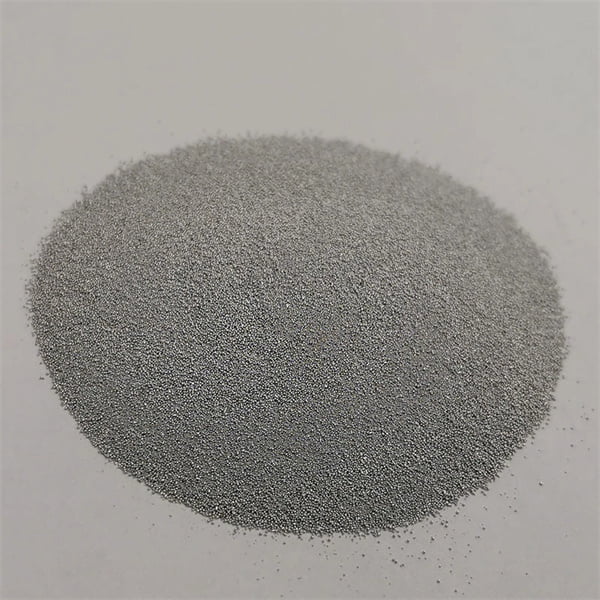

En résumé, équipement d'atomisation des poudres prend du métal en fusion et le décompose en un fin brouillard de gouttelettes microscopiques qui se solidifient en une poudre fluide. Imaginez un tuyau d'arrosage à haute pression réglé à onze degrés, faisant éclater le métal en fusion pour créer une pluie métallique qui se refroidit et se solidifie en particules individuelles. C'est l'idée de base de l'atomisation des poudres.

Les deux principaux types d'équipements d'atomisation des poudres

Il existe deux principaux types d'équipements de pulvérisation de poudre, chacun ayant ses propres avantages et applications :

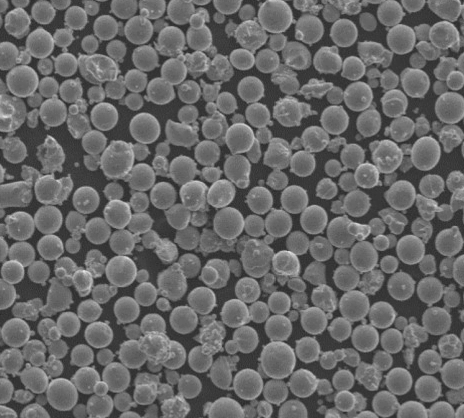

- Atomisation par gaz : Cette méthode de travail utilise un flux de gaz à grande vitesse, généralement des gaz inertes comme l'azote ou l'argon, pour briser le flux de métal en fusion en minuscules gouttelettes. Imaginez un sculpteur habile utilisant un ciseau très puissant pour briser un gros bloc de métal en fragments plus petits. L'atomisation au gaz offre des taux de production élevés, un bon contrôle de la forme de la poudre et convient à une large gamme de métaux et d'alliages.

- Atomisation de l'eau : Cette technique utilise un jet d'eau à haute pression pour fragmenter le métal en fusion. C'est comme si l'on utilisait un puissant canon à eau pour briser un flux de métal en fusion. L'atomisation à l'eau est particulièrement adaptée aux métaux réactifs tels que le titane et le tantale, qui peuvent réagir avec l'azote ou l'argon dans un processus d'atomisation au gaz. Cependant, l'atomisation à l'eau peut introduire une contamination à l'oxygène et peut donner des poudres légèrement moins sphériques que l'atomisation au gaz.

Équipement d'atomisation des poudres pour diverses applications

Les applications de l'atomisation des poudres sont aussi diverses que les matériaux eux-mêmes. En voici quelques exemples :

- Fabrication additive (impression 3D) : Les poudres métalliques sont un ingrédient essentiel des processus d'impression 3D, qui permettent de créer des composants complexes, proches de la forme nette, pour des applications aérospatiales, automobiles et médicales.

- Pulvérisation thermique : Cette technique utilise une flamme à haute température ou un arc plasma pour faire fondre et propulser des particules de poudre sur un substrat, créant ainsi des revêtements résistants à l'usure, une protection contre la corrosion ou même une remise en état des surfaces usées. C'est comme peindre avec du métal au lieu de la peinture, en utilisant de la poudre au lieu d'un liquide.

- Moulage par injection de métal (MIM) : Les poudres sont mélangées à un liant pour créer une matière première qui peut être moulée par injection dans des formes complexes. Après le déliantage et le frittage, les pièces métalliques finales apparaissent. Imaginez que vous utilisiez un moule spécialisé pour presser de la pâte à modeler métallique dans des formes complexes, puis que vous retiriez le liant et que vous traitiez thermiquement le métal restant pour obtenir un produit fini.

- Production d'alliages à haute performance : L'atomisation des poudres permet de créer des alliages uniques et très performants, dotés de propriétés améliorées telles que la solidité, la réduction du poids et la résistance aux hautes températures. C'est comme avoir une recette spéciale pour un gâteau métallique, et l'atomisation de la poudre est l'outil qui vous aide à créer les ingrédients parfaits.

Composants clés de l'équipement d'atomisation des poudres

Un système d'atomisation de poudre typique comprend plusieurs composants clés :

- Unité de fusion : C'est le cœur du système, où la matière première métallique est fondue à l'aide de diverses techniques telles que les fours à induction, les torches à plasma ou la fusion par faisceau d'électrons. Imaginez une forge très puissante qui chauffe le métal jusqu'à ce qu'il soit en fusion.

- Chambre d'atomisation : Ici, le métal en fusion est poussé à travers une buse et brisé en gouttelettes par le gaz ou le courant d'eau à grande vitesse. C'est dans cette chambre qu'est créée la pluie métallique.

- Système de trempe : Les gouttelettes atomisées se refroidissent et se solidifient rapidement dans une tour ou une chambre de trempe. Cette solidification rapide permet de contrôler la microstructure et les propriétés finales des particules de poudre. Il s'agit en quelque sorte d'un collecteur de pluie métallique géant qui refroidit les gouttelettes métalliques avant qu'elles ne s'agglomèrent les unes aux autres.

- Système de collecte des poudres : La poudre refroidie est séparée du flux de gaz ou d'eau à l'aide de cyclones et de filtres. C'est comme si l'on disposait d'un filet spécial pour attraper toute la pluie métallique.

- Système de manutention des poudres : La poudre recueillie est manipulée, conditionnée et stockée avec soin afin de préserver sa qualité et d'éviter toute contamination.

Transformer le métal en fusion en merveilles microscopiques

Vous êtes-vous déjà arrêté pour apprécier les détails complexes d'une pale de turbine de moteur à réaction, la légèreté d'une prothèse imprimée en 3D ou l'éclat chatoyant d'une peinture automobile métallisée ? Ces merveilles de l'ingénierie moderne ont toutes un point commun : elles ont probablement commencé leur vie sous la forme de minuscules particules métalliques produites par un processus fascinant appelé atomisation des poudres.

Essentiellement, l'équipement d'atomisation des poudres prend le métal en fusion et le décompose en un fin brouillard de gouttelettes microscopiques qui se solidifient en une poudre fluide. Imaginez un tuyau d'arrosage à haute pression réglé sur onze, qui pulvérise le métal en fusion pour créer une pluie métallique qui se refroidit et se solidifie en particules individuelles. C'est l'idée de base de l'atomisation des poudres.

Les deux principaux types de Équipement d'atomisation des poudres

Il existe deux principaux types d'équipements de pulvérisation de poudre, chacun ayant ses propres avantages et applications :

- Atomisation par gaz : Cette méthode de travail utilise un flux de gaz à grande vitesse, généralement des gaz inertes comme l'azote ou l'argon, pour briser le flux de métal en fusion en minuscules gouttelettes. Imaginez un sculpteur habile utilisant un ciseau très puissant pour briser un gros bloc de métal en fragments plus petits. L'atomisation au gaz offre des taux de production élevés, un bon contrôle de la forme de la poudre et convient à une large gamme de métaux et d'alliages.

- Atomisation de l'eau : Cette technique utilise un jet d'eau à haute pression pour fragmenter le métal en fusion. C'est comme si l'on utilisait un puissant canon à eau pour briser un flux de métal en fusion. L'atomisation à l'eau est particulièrement adaptée aux métaux réactifs tels que le titane et le tantale, qui peuvent réagir avec l'azote ou l'argon dans un processus d'atomisation au gaz. Cependant, l'atomisation à l'eau peut introduire une contamination à l'oxygène et peut donner des poudres légèrement moins sphériques que l'atomisation au gaz.

Équipement d'atomisation des poudres pour diverses applications

Les applications de l'atomisation des poudres sont aussi diverses que les matériaux eux-mêmes. En voici quelques exemples :

- Fabrication additive (impression 3D) : Les poudres métalliques sont un ingrédient essentiel des processus d'impression 3D, qui permettent de créer des composants complexes, proches de la forme nette, pour des applications aérospatiales, automobiles et médicales.

- Pulvérisation thermique : Cette technique utilise une flamme à haute température ou un arc plasma pour faire fondre et propulser des particules de poudre sur un substrat, créant ainsi des revêtements résistants à l'usure, une protection contre la corrosion ou même une remise en état des surfaces usées. C'est comme peindre avec du métal au lieu de la peinture, en utilisant de la poudre au lieu d'un liquide.

- Moulage par injection de métal (MIM) : Les poudres sont mélangées à un liant pour créer une matière première qui peut être moulée par injection dans des formes complexes. Après le déliantage et le frittage, les pièces métalliques finales apparaissent. Imaginez que vous utilisiez un moule spécialisé pour presser de la pâte à modeler métallique dans des formes complexes, puis que vous retiriez le liant et que vous traitiez thermiquement le métal restant pour obtenir un produit fini.

- Production d'alliages à haute performance : L'atomisation des poudres permet de créer des alliages uniques et très performants, dotés de propriétés améliorées telles que la solidité, la réduction du poids et la résistance aux hautes températures. C'est comme avoir une recette spéciale pour un gâteau métallique, et l'atomisation de la poudre est l'outil qui vous aide à créer les ingrédients parfaits.

Composants clés de la Équipement d'atomisation des poudres

Un système d'atomisation de poudre typique comprend plusieurs composants clés :

- Unité de fusion : C'est le cœur du système, où la matière première métallique est fondue à l'aide de diverses techniques telles que les fours à induction, les torches à plasma ou la fusion par faisceau d'électrons. Imaginez une forge très puissante qui chauffe le métal jusqu'à ce qu'il soit en fusion.

- Chambre d'atomisation : Ici, le métal en fusion est poussé à travers une buse et brisé en gouttelettes par le gaz ou le courant d'eau à grande vitesse. C'est dans cette chambre qu'est créée la pluie métallique.

- Système de trempe : Les gouttelettes atomisées se refroidissent et se solidifient rapidement dans une tour ou une chambre de trempe. Cette solidification rapide permet de contrôler la microstructure et les propriétés finales des particules de poudre. Il s'agit en quelque sorte d'un collecteur de pluie métallique géant qui refroidit les gouttelettes métalliques avant qu'elles ne s'agglomèrent les unes aux autres.

- Système de collecte des poudres : La poudre refroidie est séparée du flux de gaz ou d'eau à l'aide de cyclones et de filtres. C'est comme si l'on disposait d'un filet spécial pour attraper toute la pluie métallique.

- Système de manutention des poudres : La poudre recueillie est manipulée, conditionnée et stockée avec soin afin de préserver sa qualité et d'éviter toute contamination.

FAQ

Voici quelques questions fréquemment posées (FAQ) sur l'équipement d'atomisation des poudres :

| Question | Réponse |

|---|---|

| Quelles sont les cadences de production habituelles pour l'atomisation des poudres ? | Les taux de production peuvent varier considérablement en fonction de la taille de l'équipement, du matériau atomisé et des caractéristiques souhaitées de la poudre. Les systèmes d'atomisation au gaz atteignent généralement des taux de production plus élevés (centaines de kilogrammes par heure) que l'atomisation à l'eau (dizaines de kilogrammes par heure). |

| L'atomisation des poudres peut-elle être utilisée pour n'importe quel type de métal ? | Bien qu'une large gamme de métaux et d'alliages puisse être atomisée, il existe certaines limites. Les métaux très réactifs comme le lithium ou le sodium peuvent nécessiter des techniques spécialisées en raison de leur extrême réactivité. |

| Quelles sont les précautions de sécurité à prendre pour les équipements de pulvérisation de poudre ? | La sécurité est primordiale. Des protocoles stricts sont nécessaires pour gérer les risques associés au métal en fusion, aux gaz ou à l'eau à haute pression et aux explosions potentielles de poussières. Il est essentiel de former correctement les opérateurs aux procédures de manipulation en toute sécurité et à l'utilisation des équipements de protection individuelle (EPI). |

| Comment la qualité de la poudre atomisée est-elle contrôlée ? | Un programme complet de contrôle de la qualité est essentiel. Les échantillons de poudre sont analysés pour déterminer la distribution granulométrique, la forme, la composition chimique, la fluidité et d'autres propriétés essentielles. Le contrôle en cours de fabrication et l'ajustement des paramètres d'atomisation permettent de garantir une qualité constante de la poudre. |

| Quels sont les aspects environnementaux à prendre en compte pour l'atomisation des poudres ? | Les réglementations environnementales concernant les émissions et le traitement des eaux usées doivent être respectées. Les systèmes d'atomisation de gaz peuvent nécessiter la capture et le recyclage des gaz inertes. Les eaux usées issues de l'atomisation de l'eau peuvent nécessiter un traitement pour éliminer les contaminants avant d'être éliminées. |

Conclusion

L'équipement d'atomisation des poudres est un remarquable témoignage de l'ingéniosité humaine. Il transforme le métal en fusion en une merveille microscopique, ouvrant un monde de possibilités dans diverses industries. À mesure que la technologie continue d'évoluer, l'équipement d'atomisation des poudres jouera sans aucun doute un rôle essentiel dans l'élaboration de l'avenir des matériaux avancés et des processus de fabrication. Imaginez un monde où des composants complexes sont construits couche par couche à l'aide de poudres métalliques personnalisées, ou des surfaces usées sont revitalisées avec une peinture métallique pulvérisée. Les possibilités sont vraiment infinies.

À propos de 3DP mETAL

Catégorie de produits

CONTACTEZ-NOUS

Des questions ? Envoyez-nous un message maintenant ! Après avoir reçu votre message, nous traiterons votre demande avec toute une équipe.