Poudre d'acier inoxydable AerMet100

La poudre d'acier inoxydable AerMet100 est une poudre d'alliage haute performance conçue pour les applications de fabrication additive nécessitant une grande solidité et une grande résistance à la fatigue. Les principales caractéristiques de ce matériau sont les suivantes Résistance et dureté élevées - L'AerMet100 présente une excellente résistance, avec une résistance à la traction supérieure à 200 ksi et une dureté comprise entre 30 et 36 HRC. Bonne ductilité - Malgré une résistance élevée,...

Petite quantité

Approvisionnement flexible pour des centaines de produits

Aide à la personnalisation

Poudre personnalisée selon l'industrie

Envoi rapide

Par DHL Express, en toute sécurité et rapidité, directement entre vos mains.

La poudre d'acier inoxydable AerMet100 est une poudre d'alliage haute performance conçue pour les applications de fabrication additive nécessitant une résistance et une endurance élevées à la fatigue. Voici certaines caractéristiques principales de ce matériau :

- Grande solidité et dureté & # 8211; AerMet100 a une résistance excellente avec un résistance à la traction de plus de 200 ksi et une dureté comprise entre 30-36 HRC.

- Bonne ductilité – Malgré la haute résistance, l'AerMet100 conserve une ductilité décente et une résistance aux chocs. Les valeurs d'allongement sont supérieures à 10 %.

- Excellente résistance à la fatigue – La limite de fatigue de l'AerMet100 est très élevée et avoisine les 50 % de la résistance à la traction. Cela permet d'obtenir des composants durables exposés à des contraintes cycliques.

- Résistance au fluage – L'AerMet100 résiste à la déformation sous charge à des températures élevées jusqu'à 700 °C, ce qui le rend adapté aux services à des températures élevées.

- Résistance à la corrosion – la composition en acier inoxydable assure une résistance à la corrosion et à l'oxydation pour une utilisation dans des environnements difficiles.

- Soudabilité - La faible teneur en carbone permet une bonne soudabilité en utilisant des méthodes de soudage par fusion standard.

- Rentabilité — L'AerMet100 est plus abordable que d'autres alliages exotiques présentant des propriétés similaires.

Cet équilibre exceptionnel entre les propriétés rend AerMet100 adapté aux applications exigeantes dans les secteurs de l'aérospatiale, du pétrole et du gaz, de l'automobile et de l'industrie. Les pièces fabriquées à partir de poudre AerMet100 démontrent un rapport poids-résistance élevé, une durabilité et une fiabilité sous des charges de fonctionnement.

Composition de la poudre d'acier inoxydable AerMet100

AerMet100 est un acier inoxydable martensitique auquel on a ajouté du cobalt, du nickel et du molybdène pour la résistance et la dureté. Voici la composition nominale:

| élément | % en poids |

|---|---|

| Le fer (Fe) | Équilibre |

| Chrome (Cr) | 15.0 – 17.0 |

| Nickel (Ni) | 7.0 – 10.0 |

| Cobalt (Co) | 8.0 – 10.0 |

| Molybdène (Mo) | 4.0 – 5.0 |

| Manganèse (Mn) | < 1.0 |

| Silicium (Si) | < 1.0 |

| Carbone (C) | < 0,03 |

Les éléments d'alliage clés et leurs effets sont :

- Chromium?- Résistance à la corrosion et à l'oxydation

- Nickel? - Augmente la ténacité et la ductilité

- Cobalt?- Renforceur de solution solide, augmente la résistance

- Molybdène, molybdène?- Renforceur de solution solide, augmente la résistance et la tenue au fluage

- Manganèse et silicium?- Désoxydants pour améliorer la fabricabilité des poudres

- Carbone?- Maintenu bas pour un meilleur soudage

La combinaison de ces éléments confère à l'acier inoxydable AerMet100 son propre ensemble de propriétés.

Propriétés de la poudre inoyx AerMet100

AerMet100 présente les propriétés physiques et mécaniques suivantes dans des conditions de FA à l'état de construction et traité thermiquement

| Propriété immobilière | Construit | Traité à la chaleur |

|---|---|---|

| Densité | 7,9 g/cc | 7,9 g/cc |

| Porosité | < 1 % | < 1 % |

| Rugosité de la surface (Ra) | 15-25 µm | 15-25 µm |

| Dureté | 30-35 HRC | 34-38 HRC |

| Résistance à la traction | 170-190 ksi | 190-220 ksi |

| Limite d'élasticité (déformation de 0,2 %) | 160-180 ksi | 180-210 ksi |

| Allongement | 8-13% | 10-15% |

| Réduction de surface | 15-25% | 15-25% |

| Module d'élasticité | 27-30 Mo | 29-32 Msi |

| CTE (70-400 °C) | 11-12 ×m/m¡«C | 11-12 ×m/m¡«C |

| Conductivité | 25 à 30 % IACS | 25 à 30 % IACS |

Ces propriétés rendent l'AerMet100 adapté à la production de composantes d'assemblage haute résistance, à des fixations pour le domaine aérospatial, à des outils de fond de puits, à des vannes et à des pompes ainsi qu'à d'autres pièces critiques où la résistance à la fatigue est primordiale.

Applications de poudre d'acier inoxydable AerMet100

Les propriétés uniques d'AerMet100 en font un choix de premier plan pour les applications suivantes :

Aérospatial

- Étriers de structure, longerons, éléments de fuselage

- Pièces de train d'atterrissage, composants d'aile, empennage

- Supports moteur, composants d'échappement

- Pales de turbines, roues à aubes, pièces de compresseurs

- Boulons, écrous, rivets, fixations haute-résistance

Pétrole et gaz

- Outils et composants pour le fond de trou

- Pièces de têtes de puits, vannes, pompes

- Récipients sous pression, raccords de tuyauterie

- Pièces structurelles sous-marines/offshore

Automobile

- Composants de production d'énergie

- Pièces des systèmes de transmission comme les engrenages, les arbres

- Tirants de structure, éléments de châssis

- Composants de course à hautes performances

Industriel

- Pièces robotiques sujettes à l'usure et aux chocs

- Matrices, moules, outillage

- Eléments de manipulation de fluides (par exemple vannes et pompes)

- Autres composants à charges à cycle élevé

L'excellente résistance à la fatigue d'AerMet100 en fait un remplaçant idéal pour les pièces traditionnellement fabriquées à partir d'alliages de titane ou de nickel. La dureté élevée offre également une bonne résistance à l'usure.

Spécifications de la poudre d'acier inoxydable AerMet100

Les produits en poudre AerMet100 répondent aux spécifications suivantes :

| Spécification | Grade/Alliage |

|---|---|

| AMS 7245 | AerMet100 |

| ASTM F3056 | AlloySpec 23A |

| DIN 17224 | X3NiCoMoAl 15-7-3 |

Répartitions typiques de taille pour le traitement AM :

| Granulométrie | Distribution |

|---|---|

| 15-53 Ã×m | 98% |

| <106 Ã detalhes | 99% |

La composition chimique doit correspondre aux plages admissibles pour des éléments comme Cr, Ni, Co, Mo, C, etc. comme indiqué dans la spécification AMS 7245 pour l'alliage AerMet100.

Les propriétés mécaniques doivent satisfaire ou dépasser les valeurs minimales pour la dureté, la résistance à la traction, la résistance à la limite d'élasticité, l'allongement et la striction stipulées dans AMS 7245.

Les essais non destructifs comme le contrôle par ressuage ou par particules magnétiques ne devraient montrer aucun défaut ou fissure critique. La poudre doit avoir une bonne fluidité et ne présenter aucune agglomération.

Fournisseurs de poudre d'acier inoxydable AerMet100 et tarifs

La poudre AerMet100 est disponible auprès des principaux fournisseurs suivants :

| Fournisseur | Designation du produit | Fourchette de prix au kg |

|---|---|---|

| Carpenter Additive | CarTech AerMet100 | $85-110 |

| Hôgan's | DM100 de métal numérique | $90-120 |

| Praxair | TRU100 | $80-100 |

| Sandvik Osprey | Osprey Met 100 | $75-95 |

Les prix varient selon le volume de la commande, la taille du lot, la distribution régionale et autres réductions. De petites quantités pour la recherche peuvent coûter plus que les volumes pour une production en grande série.

Stockage et manutention

Pour garantir la qualité de la poudre AerMet100 en vue d'une utilisation avec la FA, les consignes de stockage et de manipulation suivantes s'appliquent :

- Entreposez les contenants scellés dans un endroit frais et sec, à l'abri de l'humidité et de toutes sources de contamination

- Éviter d'exposer la poudre à une humidité élevée (>60 % HR) pendant une période prolongée

- Laissez reposer la poudre à température ambiante avant d'ouvrir le récipient afin d'éviter la condensation.

- Verser et transférer la poudre dans des environnements inertes à faible teneur en oxygène si possible

- Utiliser des accessoires et équipements de manipulation de poudres fabriqués dans des matériaux compatibles pour éviter toute contamination

- Limiter la réutilisation de la poudre à 2-3 cycles au maximum pour éviter la détérioration de ses propriétés

- Effectuer des tests sur de la poudre usée afin de s'assurer qu'elle répond toujours à toutes les spécifications avant réutilisation

Un stockage correct et une manipulation soignée sont essentiels pour prévenir l’oxydation, la contamination ou les changements de fluidité de la poudre.

Informations de sécurité

- Portez un EPI pour manipuler de la poudre : gants, masque respiratoire, lunettes de protection

- Évitez tout contact avec la peau afin d'éviter de possibles réactions allergiques

- Éviter l'inhalation des poudres fines sur de longues périodes

- Assurer une ventilation appropriée et une collecte des poussières lors du traitement

- Utiliser des outils anti-étincelles pour distribuer et manipuler de la poudre

- Un inertage des gaz est recommandé pour la manutention des poudres

- Suivez toutes les instructions applicables de la fiche de données de sécurité (FDS)

- Éliminez conformément aux réglementations locales et assurez le confinement

Les poudres d'alliage AerMet100 ne sont généralement pas des matériaux dangereux, mais il est conseillé de suivre les pratiques de sécurité élémentaires pendant le stockage, la manipulation et le traitement.

Contrôle et test

Pour garantir que la poudre AerMet100 répond aux spécifications, les procédures d'inspection et de test suivantes peuvent être utilisées :

| Méthode d'essai | Propriété validée |

|---|---|

| Inspection visuelle | Coulabilité de la poudre, contamination |

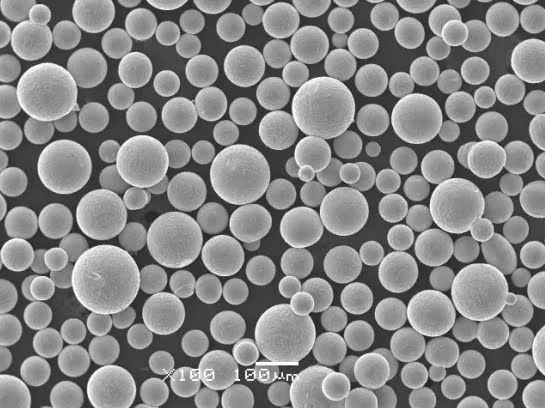

| Microscopie électronique à balayage | Distribution granulométrique et morphologie |

| Spectrométrie de rayons X à dispersion d'énergie | Chimie des alliages, contamination |

| Diffraction des rayons X | Phases présentes, contamination |

| Débitmètre à effet Hall | Débit de poudre |

| Densité apparente | Masse volumique du lit de poudre |

| Test de densité apparente | Coulance des poudres |

| Analyse granulométrique | Répartition de la taille des particules selon la norme ASTM B214 |

| Analyse chimique | Composition par AMS 7245, oxydes |

| Mesure de densité | Densité de poudre vs AMS 7245 |

Les essais mécaniques des spécimens imprimés conformément à l'AMS 7245 valident que les propriétés finales des pièces répondent aux exigences. Les méthodes d'essai comprennent la dureté, la traction, la résilience charpy, la fatigue à grand nombre de cycles, la fatigue à faible nombre de cycles, la rupture par fluage, la ténacité à la rupture, la corrosion, etc.

Comparaison de la poudre d'acier inoxydable AerMet100 avec des matériaux similaires

L'AerMet100 se compare aux autres aciers inoxydables martensitiques haute résistance comme suit :

| Alliage | Force | Ducilité | Soudabilité | Coût |

|---|---|---|---|---|

| AerMet100 | Très haut | Modéré | Foire | Modéré |

| 17-4PH | Élevé | Bas | Laissé à l'abandon | Bas |

| 465 personnalisé | Très haut | Bas | Laissé à l'abandon | Élevé |

| 316L | Modéré | Élevé | Excellent | Bas |

| Inconel 718 | Élevé | Élevé | Modéré | Très haut |

Avantages de l'AerMet100 :

- Résistance plus élevée que 17-4PH et 316L

- Meilleure ductilité que le Custom 465 pour une meilleure résistance aux chocs

- Plus soudable que les alliages durcissant par précipitation

- Moins coûteux que l’Inconel 718

Limites de l'AerMet100 :

- Ductilité inférieure/résistance à la rupture que l'austénitique 316L

- Soudabilité inférieure à celle de l'inox 316L

- Coût plus élevé que le 17-4PH ou le 316L

- Moins résistant que Custom 465 en condition de vieillissement maximal

Dans l'ensemble, l'AerMet100 offre une combinaison optimale de résistance, ductilité, soudabilité et coût pour les pièces haute performance réalisées par les procédés de fabrication additive.

FAQ

Q : Quels sont les principaux avantages de l'alliage AerMet100 ?

R : Les principaux avantages d’AerMet100 sont sa résistance et sa dureté élevées combinées à une bonne ductilité, une excellente résistance à la fatigue, à la fluage, à la corrosion et un coût modéré. Cela le rend parfaitement adapté aux applications AM critiques.

Q : Quel traitement thermique est utilisé pour AerMet100 ?

A : Un traitement thermique typique est une mise en solution de 1 à 2 heures à 1040-1080 ¡«C suivie d'un refroidissement à l'air ou au four jusqu'à température ambiante, puis un durcissement structural à 480 ¡«C pendant 4 heures pour obtenir une résistance et une dureté optimales.

Q : Quelles méthodes de soudage peuvent être utilisées pour assembler des pièces d'AerMet100 ?

R : Les méthodes de soudages par fusion telles que GTAW, GMAW et PAW sont recommandées pour AerMet100 afin d'éviter les fissures et de minimiser les déformations. Un apport de chaleur faible et un grenaillage des soudures est également suggéré. Le brasage peut également produire de bons joints.

Q : Quel est l'intérêt d'AerMet100 par rapport aux aciers maraging du point de vue de la fabrication additive ?

R : L'AerMet100 présente une ductilité plus élevée mais une résistance légèrement inférieure à celle des aciers maraging tels que 18Ni300 ou 18Ni350. Les aciers maraging ont une mauvaise soudabilité. L'AerMet100 est une bonne alternative moins coûteuse au maraging.

Q : L'AerMet100 peut-il être usiné après traitement AM ?

R : Oui, l'AerMet100 peut être usiné après la fabrication additive, mais il faut tenir compte des effets de recuit écrouissage. De faibles forces de coupe, un outillage en carbure et un liquide de refroidissement adéquat sont recommandés. Un recuit peut être nécessaire après un usinage intensif.

Q: Quelle taille de particule de poudre AerMet100 est optimale pour la fabrication additive ?

R : La plage de tailles de particules recommandée pour la fabrication additive est de 15 à 45 Ã×m. Les poudres plus fines améliorent la résolution, mais peuvent avoir un impact négatif sur la fluidité. Les poudres plus grossières supérieures à 53 Ã×m peuvent provoquer des défauts d'impression. La plage idéale est généralement de 25 à 35 Ã×m.

Contactez-nous

Veuillez nous contacter pour obtenir des devis récents et connaître la disponibilité des stocks.