Avez-vous déjà rêvé de construire des objets métalliques complexes à partir d'un fichier numérique ? Ce rêve est désormais une réalité grâce à l'arrivée de Technologie d'impression 3D SLM. Imaginez que vous renonciez aux méthodes traditionnelles de travail des métaux telles que le moulage, l'usinage et le soudage, et que vous créiez à la place des pièces métalliques complexes et performantes, couche par couche, à l'aide d'un faisceau laser. Cela ressemble à de la science-fiction, n'est-ce pas ? Mais la technologie SLM transforme rapidement le paysage de la fabrication, révolutionnant la façon dont nous concevons et produisons tout, des composants aérospatiaux légers aux implants médicaux complexes.

Introduction à la Technologie d'impression 3D SLM

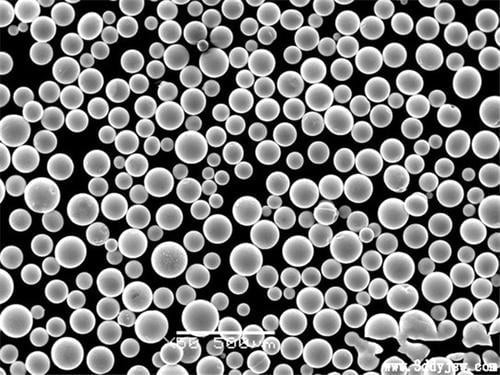

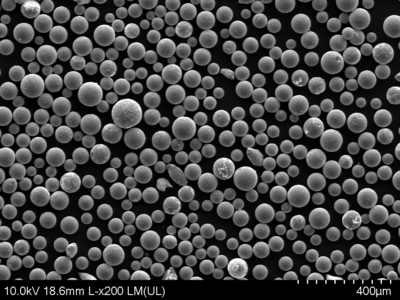

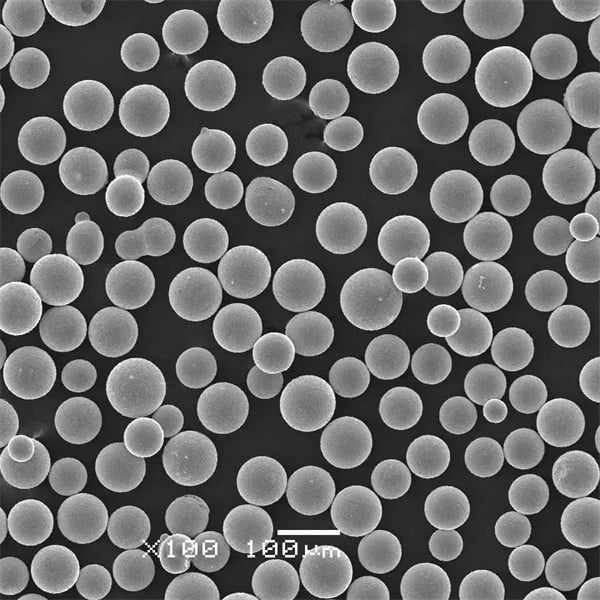

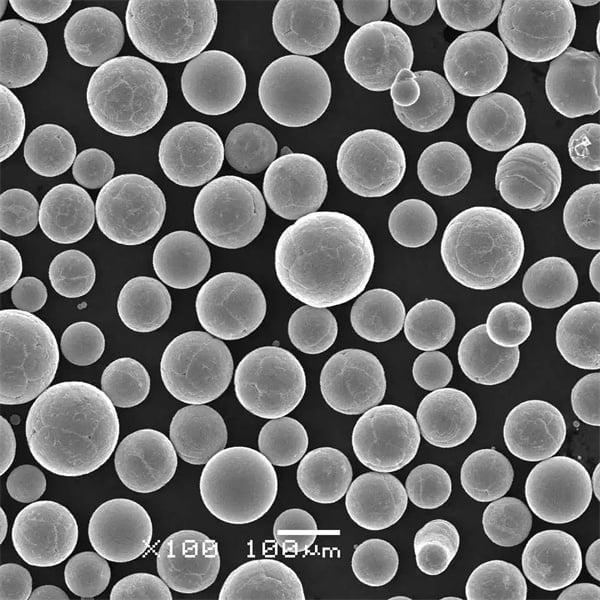

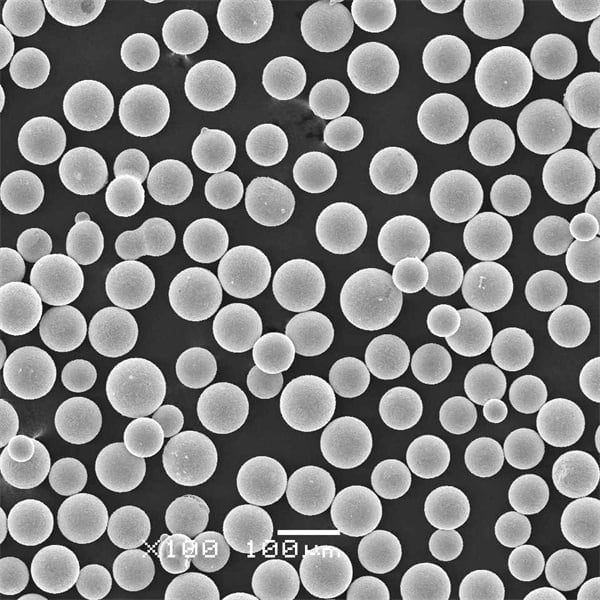

Le SLM, également connu sous le nom de frittage laser direct de métaux (DMLS), appartient à une famille de procédés d'impression 3D appelée fusion sur lit de poudre (PBF). Contrairement à l'impression 3D à base de filament pour les plastiques, le SLM utilise un lit de poudre métallique fine. Un faisceau laser puissant fait fondre sélectivement les particules de poudre ensemble, en suivant un plan numérique couche par couche, jusqu'à ce que l'objet 3D soit entièrement construit.

Le principe de Technologie d'impression 3D SLM

Voici un aperçu de la magie qui s'opère à l'intérieur d'une imprimante 3D SLM :

- Découpage des données : La première étape consiste à découper un modèle CAO 3D en couches incroyablement fines, dont l'épaisseur varie généralement entre 20 et 100 micromètres. Chaque couche représente une coupe transversale en 2D de l'objet final.

- Préparation du lit de poudre : Une fine couche de poudre métallique est étalée uniformément sur une plate-forme à l'aide d'une lame ou d'un rouleau. L'épaisseur de cette couche correspond à l'épaisseur de la tranche du modèle CAO.

- Fusion au laser : Un faisceau laser puissant balaie le lit de poudre en fonction des données 2D de chaque couche. Le laser fait fondre les particules de poudre dans les zones désignées, les fusionnant pour créer la géométrie souhaitée.

- Création couche par couche : Après la fusion, la plate-forme s'abaisse d'une épaisseur de couche et une nouvelle couche de poudre est déposée. Le laser répète alors le processus de fusion sur cette nouvelle couche, la fusionnant avec la précédente. Ce cycle se poursuit jusqu'à ce que l'objet 3D soit entièrement construit, couche par couche.

- Post-traitement : Une fois l'impression terminée, la plate-forme de construction est retirée de la machine. La pièce imprimée peut nécessiter des structures de support qui sont alors retirées avec précaution. En fonction de l'application, la pièce peut également subir des processus de finition supplémentaires, tels que le traitement thermique ou l'usinage, afin d'obtenir une qualité de surface et une précision dimensionnelle optimales.

Les avantages de la technologie d'impression 3D SLM

Le SLM offre plusieurs avantages convaincants par rapport aux méthodes traditionnelles d'usinage des métaux :

- Liberté de conception : Contrairement aux méthodes traditionnelles limitées aux processus soustractifs (enlèvement de matière), le SLM permet de créer des géométries complexes avec des caractéristiques internes complexes et des structures en treillis légères. Cela ouvre la voie à des conceptions innovantes et hautement fonctionnelles.

- Pièces haute performance : La technique SLM permet de produire des pièces métalliques de forme presque nette et entièrement denses, dotées d'excellentes propriétés mécaniques comparables à celles des métaux corroyés. Ces pièces sont donc idéales pour les applications exigeantes où la résistance, le poids et les performances sont essentiels.

- Prototypage et personnalisation rapides : Le SLM permet de produire rapidement des prototypes fonctionnels, accélérant ainsi le cycle de conception et de développement. En outre, elle permet de produire des pièces métalliques personnalisées et à la demande, ce qui est parfait pour les besoins de production en faible volume.

- Efficacité matérielle : Le procédé SLM n'utilise que la quantité nécessaire de poudre métallique, ce qui réduit les déchets par rapport aux procédés soustractifs. La poudre non fondue peut souvent être recyclée et réutilisée, ce qui améliore encore l'efficacité des ressources.

Applications de la Technologie d'impression 3D SLM

Les capacités de la gestion du cycle de vie font des vagues dans divers secteurs :

- Aérospatial : La capacité de créer des composants légers et très résistants, tels que des aubes de turbine et des supports de moteur, change la donne dans l'aérospatiale, ce qui permet d'améliorer le rendement énergétique et d'optimiser les performances.

- Médical : La technologie SLM révolutionne la fabrication de dispositifs médicaux en permettant la création d'implants personnalisés, tels que des prothèses et des bridges dentaires, dotés d'une excellente biocompatibilité et d'une adaptation précise.

- Automobile : La technologie SLM ouvre la voie à des pièces automobiles plus légères et plus résistantes, telles que les carters de boîte de vitesses et les étriers de frein, contribuant ainsi à l'amélioration du rendement énergétique et des performances de conduite.

- Biens de consommation : Le procédé SLM trouve sa place dans la production de biens de consommation haut de gamme tels que les bijoux personnalisés, les équipements sportifs et même les cadres de vélo, offrant des possibilités de conception uniques et une durabilité exceptionnelle.

Tendances futures du développement de la technologie d'impression 3D SLM

L'avenir de la technologie SLM est prometteur, la recherche et le développement en cours permettant de repousser les limites de cette technologie :

- Systèmes multi-laser : Des machines équipées de plusieurs lasers sont en cours de développement pour augmenter la vitesse d'impression et la productivité, ce qui rend le SLM plus compétitif en termes de coûts pour les productions à plus grande échelle. Imaginez que vous puissiez produire des pièces métalliques complexes à un rythme nettement plus rapide, ce qui ouvrirait la voie à une adoption plus large dans tous les secteurs d'activité.

- Matériaux avancés : Des recherches sont en cours pour élargir la gamme des matériaux compatibles avec la technique SLM. Il s'agit notamment d'explorer de nouveaux alliages métalliques présentant des rapports résistance/poids encore plus élevés, une meilleure résistance à la corrosion et une biocompatibilité accrue pour des applications médicales avancées. Pensez à la fabrication d'implants médicaux qui correspondent parfaitement à la structure osseuse d'un patient ou à la création de composants aérospatiaux qui peuvent résister à des températures extrêmes et à des environnements difficiles.

- Progrès des logiciels : Le développement de logiciels plus sophistiqués pour le SLM est crucial. Il s'agit notamment d'outils de simulation améliorés pour prédire le comportement de la fabrication, minimiser la distorsion et optimiser les structures de soutien. En outre, les progrès des logiciels de conception spécifiquement adaptés à la technique SLM peuvent permettre de créer des pièces métalliques complexes et hautement fonctionnelles.

- Considérations relatives à la durabilité : L'impact environnemental de la technologie SLM est un sujet de plus en plus important. Des recherches sont en cours pour mettre au point des systèmes de manutention des poudres et des processus de recyclage plus efficaces afin de minimiser les déchets et la consommation de ressources. Imaginez un avenir où le procédé SLM deviendra une option de fabrication encore plus durable, contribuant à une économie circulaire.

Défis et considérations pour les Technologie d'impression 3D SLM

Bien que la gestion durable des sols offre un potentiel incroyable, il y a des défis à relever :

- Coût élevé : Les machines SLM et les poudres métalliques peuvent être coûteuses, ce qui rend cette technologie moins accessible aux petites entreprises ou aux applications de prototypage par rapport aux méthodes traditionnelles. Au fur et à mesure que la technologie mûrit et que son adoption se généralise, on peut s'attendre à une baisse des coûts, mais pour l'instant, il s'agit d'un investissement important.

- Complexité des machines : L'utilisation et l'entretien des machines SLM nécessitent un personnel qualifié ayant une connaissance approfondie de la technologie et des principes du travail des métaux. Cela peut constituer un obstacle pour les entreprises qui cherchent à intégrer la technologie SLM dans leurs lignes de production.

- Rugosité de la surface : Les pièces imprimées par SLM peuvent présenter une finition de surface légèrement rugueuse par rapport aux pièces usinées traditionnellement. Si les techniques de post-traitement peuvent améliorer la qualité de la surface, elles augmentent le temps et le coût de production.

- Limitations de la taille des pièces : Les machines SLM actuelles ont des limites quant à la taille des pièces qu'elles peuvent produire. Bien que des progrès soient réalisés, les méthodes de fabrication traditionnelles peuvent encore être mieux adaptées aux pièces métalliques de très grande taille.

Choisir entre la technique SLM et d'autres techniques d'usinage des métaux

La décision d'utiliser la SLM dépend de plusieurs facteurs :

- Complexité des pièces : Pour les géométries complexes avec des caractéristiques internes, le SLM offre une liberté de conception inégalée par rapport aux procédés soustractifs tels que l'usinage.

- Volume de production : Pour les gros volumes de production, les méthodes traditionnelles telles que le moulage peuvent être plus rentables. Toutefois, la technique SLM s'avère plus efficace pour les pièces personnalisées de faible volume ou pour les besoins de prototypage rapide.

- Exigences matérielles : Le type de métal et les propriétés souhaitées influencent le choix. La méthode SLM offre une gamme croissante de matériaux, mais les méthodes traditionnelles peuvent encore offrir un choix plus large pour des applications spécifiques.

- Performance partielle : Pour les applications nécessitant des pièces légères à haute résistance et à géométrie complexe, le SLM est une option convaincante. Toutefois, pour les pièces plus simples dont la résistance n'est pas une préoccupation majeure, les méthodes traditionnelles peuvent suffire.

FAQ

Voici quelques-unes des questions les plus courantes sur la technologie SLM, auxquelles il est répondu de manière claire et concise :

| Question | Réponse |

|---|---|

| Quels types de métaux peuvent être utilisés dans la technique SLM ? | Une large gamme de métaux est compatible avec la technique SLM, notamment l'acier inoxydable, le titane, les alliages d'aluminium, les alliages de nickel et même les métaux précieux tels que l'or et le platine. |

| Quelle est la résistance des pièces imprimées par SLM ? | Les pièces imprimées par SLM peuvent atteindre d'excellentes propriétés mécaniques, comparables à celles des métaux corroyés. Leur résistance dépend du matériau choisi, mais elles peuvent être incroyablement solides et durables. |

| La SLM est-elle sûre ? | L'impression SLM fait appel à des lasers de forte puissance et à des poudres métalliques, c'est pourquoi il est essentiel de prendre des mesures de sécurité appropriées. Il s'agit notamment de porter un équipement de protection et d'assurer une bonne ventilation pour éviter l'exposition aux particules de poussière. |

| Quelles sont les options de finition de surface pour les pièces obtenues par SLM ? | Les pièces obtenues par SLM peuvent être post-traitées à l'aide de diverses techniques telles que le sablage, le polissage et l'usinage afin d'obtenir la finition de surface et la précision dimensionnelle souhaitées. |

| Comment la technologie SLM se compare-t-elle aux autres technologies d'impression 3D pour le métal ? | Il existe d'autres méthodes d'impression 3D de métaux, comme le jet de liant ou le dépôt de métal. |

À propos de 3DP mETAL

Catégorie de produits

CONTACTEZ-NOUS

Des questions ? Envoyez-nous un message maintenant ! Après avoir reçu votre message, nous traiterons votre demande avec toute une équipe.