Bayangkan sebuah dunia di mana komponen logam yang rumit dan ringan dapat disulap dari file digital, lapis demi lapis, dengan limbah yang minimal. Ini bukan fiksi ilmiah; ini adalah kenyataan manufaktur aditif aluminium (AM), juga dikenal sebagai pencetakan 3D untuk logam.

Teknologi revolusioner ini mengubah industri seperti kedirgantaraan, otomotif, dan barang-barang konsumen, menawarkan banyak manfaat bagi para desainer, insinyur, dan produsen. Namun, bagaimana tepatnya cara kerjanya? Apa saja pendekatan yang berbeda, dan apa saja aplikasi menarik yang menggunakan aluminium AM? Bersiaplah, karena kita akan menyelami dunia kerajinan logam yang memukau dari udara.

Umum Manufaktur Aditif Aluminium Metode

Aluminium AM bukanlah solusi yang cocok untuk semua. Ada beberapa teknik yang berlomba-lomba untuk mendominasi, masing-masing dengan kekuatan dan keterbatasannya sendiri. Mari kita telusuri tiga pemain paling menonjol dalam permainan pencetakan metalik ini:

- Peleburan Laser Selektif (SLM): Bayangkan sebuah laser bertenaga tinggi yang bekerja seperti pemahat virtual. Dalam SLM, sinar laser secara selektif melelehkan bubuk aluminium lapis demi lapis, secara cermat mengikuti cetak biru digital. Metode ini menawarkan presisi dan detail yang luar biasa, sehingga ideal untuk komponen yang rumit dan berkinerja tinggi. Bayangkan komponen kedirgantaraan yang ringan dengan struktur internal yang rumit - prestasi yang tidak mungkin dilakukan dengan manufaktur tradisional.

Namun demikian, SLM hadir dengan label harga yang mahal. Laser berdaya tinggi dan kontrol proses yang cermat, menghasilkan kecepatan pencetakan yang lebih lambat dan biaya yang lebih tinggi dibandingkan dengan metode lainnya. Selain itu, tegangan sisa dari pemadatan logam yang cepat terkadang dapat menimbulkan tantangan.

- Peleburan Berkas Elektron (Electron Beam Melting/EBM): Jika laser adalah seniman yang piawai di dunia AM, berkas elektron adalah pekerja keras industri. EBM memanfaatkan berkas elektron yang terkonsentrasi dalam ruang vakum untuk melelehkan bubuk aluminium. Metode ini menawarkan beberapa keuntungan: tingkat pembuatan yang lebih cepat dibandingkan dengan SLM dan kemampuan untuk menangani paduan aluminium yang lebih luas, termasuk yang memiliki titik leleh yang lebih tinggi.

Namun demikian, EBM juga memiliki kekurangan. Lingkungan vakum menambah kerumitan pada penyiapan, dan prosesnya rentan terhadap lengkungan karena suhu tinggi yang terlibat. Selain itu, hasil akhir permukaan bisa lebih kasar dibandingkan dengan SLM, sehingga memerlukan langkah pasca-pemrosesan tambahan.

- Manufaktur Aditif Jet Pengikat (BJAM): Di sinilah segalanya menjadi sedikit lebih tidak konvensional. BJAM menggunakan bahan pengikat cair untuk merekatkan partikel bubuk aluminium secara selektif, lapis demi lapis. Setelah pencetakan, bagian tersebut menjalani proses debinding dan sintering untuk menghilangkan pengikat dan menyatukan partikel logam.

BJAM menawarkan beberapa keuntungan. Secara signifikan lebih cepat dan lebih murah dibandingkan dengan SLM dan EBM, menjadikannya pilihan yang baik untuk pembuatan prototipe atau aplikasi yang tidak penting. Selain itu, BJAM dapat menangani volume rakitan yang lebih besar, sehingga memungkinkan pembuatan komponen yang lebih besar.

Kelemahannya? Suku cadang BJAM biasanya memiliki sifat mekanik yang lebih rendah dibandingkan dengan yang diproduksi oleh SLM atau EBM. Selain itu, langkah-langkah pasca-pemrosesan dapat memakan waktu dan menambah waktu produksi secara keseluruhan.

Memilih Metode yang Tepat: Memilih teknik AM yang ideal tergantung pada kebutuhan spesifik Anda. Jika presisi dan kekuatan adalah yang terpenting, SLM mungkin merupakan cara yang tepat. Jika kecepatan dan biaya adalah masalah utama Anda, BJAM bisa menjadi pilihan yang baik. EBM berada di jalan tengah, menawarkan keseimbangan antara kecepatan dan kekuatan. Berkonsultasi dengan ahli AM dapat membantu Anda menavigasi keputusan ini dan memilih metode yang paling sesuai dengan aplikasi Anda.

Formula Kemenangan: Paduan Aluminium untuk AM

Tidak semua paduan aluminium dibuat sama untuk AM. Paduan pengecoran atau penempaan tradisional mungkin tidak dapat diterjemahkan dengan baik untuk siklus pemanasan dan pendinginan cepat yang terlibat dalam proses pencetakan. Berikut adalah beberapa pertimbangan utama ketika memilih paduan aluminium untuk AM:

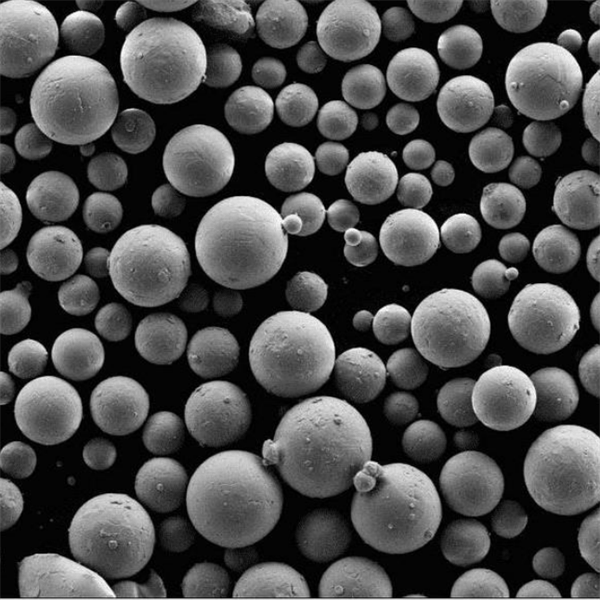

- Karakteristik bubuk: Serbuk aluminium yang digunakan untuk AM harus sangat bulat dan mengalir dengan bebas untuk memastikan pembentukan lapisan yang mulus. Partikel yang bentuknya tidak beraturan dapat menyebabkan ketidakkonsistenan dan cacat pada bagian akhir.

- Perilaku kolam yang meleleh: Paduan tertentu lebih rentan terhadap keretakan selama proses pencetakan karena pembekuan yang cepat. Paduan dengan elemen seperti silikon atau magnesium dapat membantu meningkatkan ketahanan retak.

- Persyaratan pasca-pemrosesan: Beberapa paduan mungkin memerlukan perlakuan panas yang ekstensif atau pengepresan isostatik panas (HIP) untuk mencapai sifat mekanik yang diinginkan. Langkah-langkah tambahan ini dapat menambah biaya dan waktu produksi secara keseluruhan.

Pilihan populer untuk aluminium AM meliputi:

- AlSi10Mg: Paduan serbaguna ini menawarkan keseimbangan yang baik antara kekuatan, keuletan, dan kemampuan cetak. Biasanya digunakan untuk aplikasi seperti komponen otomotif, braket, dan rumah.

- F357: Paduan aluminium berkekuatan tinggi ini banyak digunakan di lingkungan yang menuntut seperti kedirgantaraan dan pertahanan. Paduan ini memiliki sifat mekanik yang sangat baik tetapi membutuhkan kontrol proses yang cermat untuk menghindari keretakan.

- AA2024: Paduan yang banyak digunakan ini menawarkan rasio kekuatan-terhadap-berat yang baik. Namun demikian, paduan ini lebih rentan terhadap keretakan dibandingkan dengan opsi lainnya dan mungkin memerlukan pemrosesan pasca untuk

Aplikasi dari Manufaktur Aditif Aluminium

Aluminium AM bukan hanya keajaiban teknologi; namun juga merupakan pengubah permainan untuk berbagai industri. Berikut ini adalah sekilas tentang bagaimana teknologi ini berkembang di berbagai sektor:

Dirgantara: Mengurangi berat badan adalah pencarian abadi dalam industri kedirgantaraan. Setiap gram yang dihemat berarti peningkatan efisiensi bahan bakar dan kapasitas muatan. Aluminium AM sangat cocok untuk misi ini.

- Komponen yang kompleks dan ringan: Bayangkan struktur kisi-kisi yang rumit yang memberikan kekuatan yang luar biasa sekaligus meminimalkan berat. AM dapat membuat komponen seperti itu untuk sayap pesawat, dudukan mesin, dan bagian penting lainnya. Hal ini menghasilkan pesawat yang lebih ringan dan lebih hemat bahan bakar dengan jangkauan yang lebih jauh.

- Pembuatan prototipe dan kustomisasi yang cepat: Mengembangkan dan menguji desain pesawat baru secara tradisional melibatkan waktu tunggu yang lama dan perkakas yang mahal. AM memungkinkan pembuatan prototipe komponen secara cepat, sehingga memungkinkan para insinyur untuk mengulang dan mengoptimalkan desain dengan cepat. Selain itu, AM dapat digunakan untuk membuat komponen yang disesuaikan untuk aplikasi tertentu, sebuah keuntungan untuk pemeliharaan dan perbaikan.

Otomotif: Perlombaan untuk mendapatkan kendaraan yang lebih ringan dan lebih hemat bahan bakar semakin memanas, dan aluminium AM menjadi yang terdepan.

- Suku cadang kinerja: Komponen berkekuatan tinggi dan ringan seperti piston, batang penghubung, dan komponen suspensi dapat dibuat dengan menggunakan AM. Hal ini menghasilkan performa, pengendalian, dan penghematan bahan bakar yang lebih baik.

- Konsolidasi dan kebebasan desain: AM memungkinkan penggabungan beberapa bagian menjadi satu komponen yang lebih ringan. Hal ini tidak hanya mengurangi berat tetapi juga menyederhanakan proses perakitan. Selain itu, kebebasan desain yang ditawarkan oleh AM memungkinkan pembuatan komponen dengan geometri kompleks yang tidak mungkin dilakukan dengan teknik manufaktur tradisional.

Barang Konsumsi: Aluminium AM bukan hanya tentang pesawat ruang angkasa dan mobil balap; aluminium ini juga digunakan untuk produk sehari-hari.

- Prostetik dan implan khusus: Bayangkan prostetik dan implan yang dipersonalisasi yang sangat cocok dengan anatomi pasien. AM memungkinkan pembuatan perangkat medis yang rumit dan disesuaikan, sehingga meningkatkan hasil dan kualitas hidup pasien.

- Produk mewah dan berkinerja tinggi: Dari rangka sepeda yang ringan dan berkekuatan tinggi hingga perlengkapan olahraga yang disesuaikan, AM membuat tanda di pasar konsumen kelas atas. Kemampuan untuk menciptakan desain yang unik dan rumit merupakan daya tarik utama untuk aplikasi ini.

Di luar contoh-contoh ini, aplikasi aluminium AM terus berkembang. Dari perangkat medis hingga komponen arsitektur, teknologi ini mendorong batas-batas dari apa yang mungkin dilakukan.

Keuntungan dan Pertimbangan

Meskipun aluminium AM menawarkan banyak sekali manfaat, ada juga beberapa faktor yang perlu dipertimbangkan sebelum menyelam lebih dulu. Berikut ini adalah pandangan yang seimbang antara pro dan kontra:

Keuntungan:

- Kebebasan mendesain: Tidak seperti metode manufaktur tradisional, AM menawarkan kemungkinan desain yang hampir tak terbatas. Geometri yang rumit, saluran internal, dan struktur ringan semuanya dapat dicapai dengan AM.

- Meringankan beban: Kemampuan untuk membuat suku cadang dengan rasio kekuatan-terhadap-berat yang tinggi merupakan keuntungan utama bagi industri seperti kedirgantaraan dan otomotif. Suku cadang yang lebih ringan menghasilkan efisiensi bahan bakar, kinerja, dan kapasitas muatan yang lebih baik.

- Pembuatan prototipe yang cepat: AM memungkinkan pembuatan prototipe dengan cepat, mempercepat proses desain dan pengembangan. Hal ini secara signifikan dapat mengurangi waktu untuk memasarkan produk baru.

- Mengurangi limbah: Manufaktur tradisional sering kali melibatkan limbah material yang signifikan. AM, di sisi lain, menggunakan pendekatan berlapis, meminimalkan limbah dan menjadikannya pilihan yang lebih berkelanjutan.

- Kustomisasi dan personalisasi massal: AM memungkinkan pembuatan suku cadang dan produk yang disesuaikan, yang memenuhi kebutuhan dan preferensi individu. Hal ini membuka pintu bagi model bisnis dan pengalaman pelanggan yang baru.

Pertimbangan:

- Biaya: Meskipun biaya semakin turun, AM masih menjadi teknologi yang relatif mahal dibandingkan dengan manufaktur tradisional untuk produksi massal.

- Membangun kecepatan dan ukuran: Membangun komponen yang kompleks dengan AM dapat menjadi proses yang memakan waktu. Selain itu, volume pembuatan sering kali terbatas dibandingkan dengan teknik tradisional.

- Permukaan akhir: Tergantung pada metode yang dipilih, permukaan akhir dari proses AM mungkin memerlukan langkah penyelesaian tambahan.

- Pasca-pemrosesan: Beberapa proses AM memerlukan langkah pasca-pemrosesan seperti perlakuan panas atau pengepresan isostatik panas untuk mencapai sifat mekanis yang diinginkan. Langkah-langkah ini dapat menambah waktu dan biaya produksi secara keseluruhan.

- Pemilihan material yang terbatas: Meskipun kisaran paduan aluminium yang tersedia untuk AM terus bertambah, namun masih belum seluas yang digunakan dalam manufaktur tradisional.

Terlepas dari semua pertimbangan ini, keunggulan aluminium AM tidak dapat disangkal. Seiring dengan kemajuan teknologi dan penurunan biaya, kita dapat mengharapkan teknologi ini menjadi semakin luas, merevolusi cara kita mendesain, mengembangkan, dan memproduksi produk di berbagai industri.

Masa Depan Manufaktur Aditif Aluminium

Masa depan aluminium AM cerah, dengan berbagai kemungkinan yang menarik di depan mata. Berikut adalah beberapa tren yang perlu diperhatikan:

- Mengurangi biaya dan waktu pembuatan yang lebih cepat: Seiring dengan semakin matangnya teknologi dan meningkatnya volume produksi, kita dapat mengharapkan AM menjadi lebih hemat biaya dan lebih cepat. Hal ini akan membuka aplikasi baru untuk AM, menjadikannya pilihan yang layak untuk berbagai macam produk dan industri.

- Pencetakan multi-bahan: Kemampuan untuk memadukan berbagai bahan yang berbeda dalam satu proses AM adalah kemungkinan di masa depan. Hal ini dapat memungkinkan penciptaan komponen dengan kombinasi sifat yang unik, seperti kekuatan dan konduktivitas yang tinggi.

- Manufaktur hibrida: AM dapat diintegrasikan dengan teknik manufaktur tradisional untuk menciptakan solusi terbaik dari kedua dunia. Sebagai contoh, struktur internal yang kompleks dapat dicetak menggunakan AM, sementara geometri eksternal yang lebih sederhana dapat diproduksi secara tradisional.

- Standardisasi dan kualifikasi: Seiring dengan meningkatnya adopsi AM, ada kebutuhan yang semakin besar untuk proses standar dan prosedur kualifikasi. Hal ini akan memastikan kualitas dan keandalan komponen AM yang konsisten untuk aplikasi yang penting.

- Keberlanjutan: Efisiensi yang melekat dan pengurangan limbah yang terkait dengan AM menjadikannya pilihan yang menarik dari sudut pandang keberlanjutan. Selain itu, AM dapat digunakan untuk membuat komponen yang lebih ringan, yang dapat berkontribusi pada konsumsi energi yang lebih rendah selama penggunaan produk.

Masa depan aluminium AM adalah upaya kolaboratif. Ilmuwan material, insinyur, produsen mesin, dan pengembang perangkat lunak, semuanya memainkan peran penting dalam mendorong batas-batas teknologi ini. Seiring dengan semakin intensifnya kolaborasi ini, kita dapat mengharapkan lebih banyak lagi kemajuan terobosan di tahun-tahun mendatang.

FAQ

Berikut adalah beberapa pertanyaan yang sering diajukan (FAQ) tentang manufaktur aditif aluminium untuk menjelaskan tentang teknologi yang menarik ini:

T: Apa keunggulan aluminium AM dibandingkan dengan manufaktur tradisional?

J: Aluminium AM menawarkan beberapa keuntungan, termasuk kebebasan desain, ringan, pembuatan prototipe yang cepat, mengurangi limbah, dan kustomisasi. Teknik manufaktur tradisional mungkin terbatas dalam aspek-aspek ini.

T: Apa saja keterbatasan aluminium AM?

J: Keterbatasan aluminium AM saat ini termasuk biaya yang lebih tinggi dibandingkan dengan produksi massal, kecepatan pembuatan yang lebih lambat dan volume pembuatan yang terbatas, potensi masalah permukaan akhir, dan persyaratan pasca-pemrosesan. Selain itu, pemilihan paduan aluminium untuk AM masih terus berkembang.

T: Industri apa saja yang menggunakan aluminium AM?

J: Aluminium AM telah digunakan di berbagai industri, termasuk kedirgantaraan, otomotif, barang konsumen, peralatan medis, dan arsitektur.

T: Apakah aluminium AM cocok untuk produksi massal?

J: Meskipun saat ini bukan pilihan yang paling hemat biaya untuk produksi massal, aluminium AM menjadi semakin layak untuk proses produksi yang lebih kecil atau aplikasi di mana manfaat dari kebebasan desain dan keringanan lebih besar daripada pertimbangan biaya. Seiring dengan kemajuan teknologi dan penurunan biaya, AM dapat menjadi pilihan yang lebih umum untuk produksi massal di masa depan.

T: Bagaimana masa depan aluminium AM?

J: Masa depan aluminium AM penuh dengan harapan. Kita dapat mengharapkan kemajuan di berbagai bidang seperti pengurangan biaya, waktu pembuatan yang lebih cepat, pencetakan multi-material, manufaktur hibrida, dan standardisasi. Selain itu, pertimbangan keberlanjutan kemungkinan akan memainkan peran penting dalam pengembangan teknologi ini di masa depan.

Kesimpulannya, manufaktur aditif aluminium merevolusi cara kita mendesain dan memproduksi komponen logam. Dengan kemampuannya yang unik dan potensinya yang terus berkembang, aluminium AM siap untuk terbang di berbagai industri, membentuk masa depan fabrikasi logam.

Tentang LOGAM 3DP

Kategori Produk

HUBUNGI KAMI

Ada pertanyaan? Kirim pesan sekarang! Setelah menerima pesan Anda, kami akan memproses permintaan Anda bersama seluruh tim.