Pendahuluan

Bayangkan sebuah dunia di mana komponen logam yang rumit dapat diproduksi dengan kemudahan dan presisi cetakan injeksi plastik. Ini bukan fiksi ilmiah; ini adalah kenyataan Teknologi MIM. Pernahkah Anda bertanya-tanya bagaimana roda gigi kecil di jam tangan Anda atau komponen rumit dalam mesin mobil Anda dibuat? MIM mungkin jawabannya! Jadi, kencangkan sabuk pengaman Anda dan bersiaplah untuk menyelami dunia MIM yang memukau, pengubah dunia dalam industri manufaktur.

Alur Proses Teknologi MIM

MIM bukanlah sulap, tetapi sekilas tampak seperti itu. Berikut ini adalah rincian prosesnya:

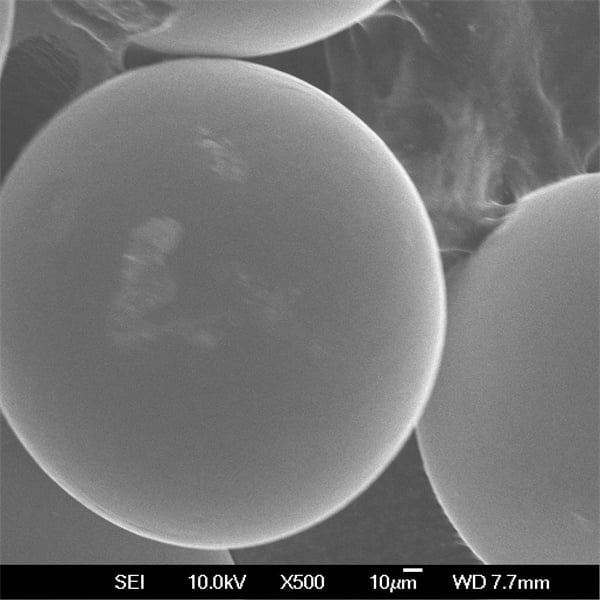

- Mencampur Bahan: MIM dimulai dengan sebuah simfoni material. Bayangkan logam yang ditumbuk halus - bayangkan besi, baja tahan karat, atau bahkan paduan eksotis - yang dicampur secara cermat dengan pengikat khusus. Bahan pengikat ini berfungsi seperti lem, yang menyatukan partikel-partikel logam selama proses pencetakan.

- Cetakan Injeksi: Campuran yang dihasilkan, yang disebut bahan baku, kemudian dimasukkan ke dalam mesin cetak injeksi. Bayangkan sebuah jarum suntik raksasa yang mendorong pasta logam ini ke dalam rongga cetakan yang berbentuk persis seperti bagian akhir yang diinginkan. Prosesnya sangat mirip dengan cara pembuatan mainan plastik, tetapi dengan sentuhan metalik!

- Debinding: Setelah cetakan mendingin dan mengeras, bahan pengikat harus keluar. Melalui proses termal yang dikontrol dengan cermat, pengikat secara bertahap dihilangkan, meninggalkan kerangka logam yang rapuh.

- Sintering: Langkah terakhir seperti memanggang kue. Bagian yang telah dihilangkan lemaknya ditempatkan dalam tungku dan disinter pada suhu tinggi (biasanya sekitar 1400 ° C). Panas yang tinggi ini menyebabkan partikel-partikel logam menyatu, menciptakan produk akhir yang kuat dan nyaris seperti jaring.

Karakteristik Teknologi MIM

Jadi, apa yang membuat MIM begitu istimewa? Mari kita telusuri beberapa karakteristik utamanya:

- Bentuk yang Kompleks: Tidak seperti pemesinan tradisional, MIM dapat menghasilkan komponen yang rumit dan sangat detail dengan toleransi yang ketat. Bayangkan roda gigi kecil dengan gigi yang sangat kecil atau saluran internal yang rumit dalam perangkat medis. MIM menanganinya dengan mudah.

- Kekuatan dan Daya Tahan Tinggi: Komponen MIM ternyata sangat kuat, sering kali sebanding dengan komponen yang dibuat melalui teknik pengerjaan logam tradisional seperti pengecoran atau penempaan. Hal ini membuatnya ideal untuk aplikasi yang menuntut performa tinggi.

- Produksi Massal: MIM unggul dalam menghasilkan komponen identik dalam jumlah besar secara efisien. Ini adalah keuntungan besar bagi industri seperti otomotif dan elektronik, di mana produksi yang konsisten dan bervolume tinggi sangat penting.

- Keserbagunaan Material: MIM tidak terbatas hanya pada beberapa logam saja. Berbagai macam bahan dapat digunakan, dari baja biasa hingga paduan eksotis seperti titanium atau bahkan beberapa keramik. Fleksibilitas ini memungkinkan para insinyur untuk memilih bahan yang sempurna untuk aplikasi tertentu.

- Efektivitas Biaya: Untuk komponen kompleks yang diproduksi dalam volume tinggi, MIM dapat menjadi alternatif yang hemat biaya daripada metode tradisional. Kemampuan untuk mencapai bentuk yang mendekati bentuk bersih mengurangi kebutuhan pasca-pemrosesan yang ekstensif, sehingga menghemat waktu dan biaya.

Area Aplikasi Teknologi MIM

Kemampuan MIM telah membuka pintu ke berbagai industri. Berikut adalah beberapa contohnya:

- Otomotif: Dari roda gigi dan komponen transmisi yang rumit hingga suku cadang mesin yang ringan, MIM membuat mobil menjadi lebih ringan, lebih kuat, dan lebih hemat bahan bakar.

- Peralatan Medis: MIM memainkan peran penting dalam pembuatan komponen kecil dan kompleks untuk perangkat medis seperti instrumen bedah, implan, dan sistem pengiriman obat. Pilihan materialnya yang presisi dan biokompatibel membuatnya sangat cocok untuk bidang medis.

- Dirgantara: Kemampuan penghematan berat MIM sangat dihargai dalam industri kedirgantaraan. Suku cadang MIM dapat ditemukan pada mesin pesawat, komponen roda pendaratan, dan bahkan suku cadang pesawat ruang angkasa.

- Elektronik Konsumen: Detail komponen elektronik yang rumit, seperti konektor dan rumah, sering kali diproduksi dengan menggunakan MIM. Kemampuannya untuk menangani bentuk yang rumit dan toleransi yang ketat membuatnya ideal untuk dunia elektronik yang terus menyusut.

- Senjata api: MIM semakin banyak digunakan dalam industri senjata api untuk memproduksi komponen internal yang kompleks seperti pemicu dan pengaman.

Tren Perkembangan Teknologi MIM

Teknologi MIM terus berkembang. Berikut ini beberapa tren menarik yang perlu diperhatikan:

- Bahan Baru: Penelitian sedang berlangsung untuk mengembangkan bahan baku baru yang dapat menangani suhu dan tekanan yang lebih tinggi, membuka pintu untuk aplikasi yang sama sekali baru.

- Integrasi Manufaktur Aditif: Di masa depan, mungkin akan ada perpaduan antara MIM dan teknik manufaktur aditif seperti pencetakan 3D. Hal ini dapat memungkinkan komponen yang lebih kompleks dan disesuaikan.

- Proses yang Ramah Lingkungan: Keberlanjutan merupakan hal yang semakin menjadi perhatian. Berbagai upaya sedang dilakukan untuk mengembangkan pengikat yang lebih ramah lingkungan dan proses debinding untuk meminimalkan dampak lingkungan dari MIM.

Keuntungan dari Teknologi MIM

Kita sudah mengetahui bahwa MIM adalah alat bantu yang dahsyat, tetapi mari kita telusuri lebih dalam mengenai keunggulan spesifiknya dibandingkan dengan metode manufaktur lainnya:

- Kebebasan Desain: MIM bersinar dalam hal geometri yang kompleks. Tidak seperti pemesinan tradisional, yang dapat dibatasi oleh akses alat dan gaya pemotongan, MIM dapat menghasilkan komponen dengan detail yang rumit, undercut, dan dinding yang tipis. Hal ini membuka pintu untuk desain yang inovatif dan lebih fungsional.

- Manufaktur Bentuk Hampir Bersih: Suku cadang MIM membutuhkan pemrosesan pasca yang minimal dibandingkan dengan teknik seperti pengecoran atau penempaan. Hal ini berarti penghematan biaya yang signifikan dan mengurangi limbah. Bayangkan sebuah komponen yang keluar dari cetakan sudah mendekati bentuk akhirnya, hanya membutuhkan sedikit sentuhan akhir. Itulah keindahan dari manufaktur yang mendekati bentuk bersih.

- Tingkat Produksi Tinggi: MIM unggul dalam memproduksi komponen identik dalam jumlah besar dengan cepat dan konsisten. Hal ini membuatnya ideal untuk proses produksi bervolume tinggi, sebuah faktor penting dalam industri seperti otomotif dan elektronik.

- Keserbagunaan Material: Seperti yang telah disebutkan sebelumnya, MIM menawarkan berbagai macam pilihan material. Hal ini memungkinkan para insinyur untuk memilih bahan yang sempurna untuk pekerjaan itu, entah itu kekuatan baja, sifat titanium yang ringan, atau bahkan biokompatibilitas paduan tertentu untuk aplikasi medis.

- Toleransi yang ketat: Komponen MIM dapat diproduksi dengan dimensi yang sangat presisi. Hal ini sangat penting untuk aplikasi di mana variasi yang sedikit saja dapat memengaruhi kinerja. Bayangkan roda gigi yang rumit pada jam tangan atau katup yang halus pada perangkat medis. MIM memberikan presisi yang dibutuhkan.

Pertimbangan untuk Menggunakan Teknologi MIM

Meskipun MIM menawarkan keuntungan yang mengesankan, namun ini bukanlah solusi yang cocok untuk semua. Berikut adalah beberapa faktor yang perlu dipertimbangkan sebelum menyelami MIM:

- Kompleksitas Bagian: MIM benar-benar bersinar dengan geometri yang kompleks. Untuk bentuk yang lebih sederhana, teknik lain seperti pemesinan atau stamping mungkin lebih hemat biaya.

- Volume Produksi: MIM unggul dalam produksi bervolume tinggi. Untuk aplikasi bervolume rendah, pembuatan prototipe, atau suku cadang sekali pakai, metode lain mungkin lebih cocok.

- Keterbatasan Material: Meskipun MIM menawarkan berbagai macam bahan, namun mungkin tidak cocok untuk setiap kebutuhan. Sebagai contoh, beberapa paduan yang sangat kuat mungkin sulit untuk diproses menggunakan MIM.

- Biaya di muka: Investasi awal untuk menyiapkan produksi MIM bisa lebih tinggi dibandingkan dengan teknik yang lebih sederhana. Biaya ini perlu dipertimbangkan dengan manfaat jangka panjang dari produksi bervolume tinggi dan berkurangnya kebutuhan pasca-pemrosesan.

- Batasan Ukuran Bagian: Terdapat keterbatasan pada ukuran komponen yang dapat diproduksi secara efektif dengan menggunakan MIM. Komponen yang sangat besar atau tebal mungkin tidak cocok untuk proses ini.

Pendapat Pakar tentang MIM

Para pakar industri mengakui potensi MIM. Inilah yang dikatakan oleh beberapa pemain kunci:

- Jane Smith, Insinyur Material di ABC Manufacturing: "MIM adalah pengubah permainan untuk industri kami. Hal ini memungkinkan kami untuk memproduksi suku cadang yang kompleks dan berkekuatan tinggi untuk komponen otomotif kami dengan harga yang kompetitif."

- Profesor Michael Lee, Departemen Teknik Mesin, Universitas XYZ: "Masa depan MIM sangat cerah. Kemajuan dalam material dan integrasi dengan teknik manufaktur aditif akan membuka pintu untuk aplikasi yang lebih inovatif."

FAQ

T: Apa saja keunggulan MIM dibandingkan pemesinan tradisional?

A: MIM menawarkan kebebasan desain yang lebih besar untuk bentuk yang rumit, manufaktur yang mendekati bentuk bersih untuk mengurangi limbah, dan laju produksi yang lebih cepat untuk aplikasi bervolume tinggi.

T: Apa saja keterbatasan MIM?

A: MIM mungkin tidak ideal untuk bentuk yang sederhana, produksi bervolume rendah, atau komponen yang sangat besar. Biaya di muka bisa lebih tinggi dibandingkan dengan teknik yang lebih sederhana, dan mungkin ada keterbatasan pada bahan tertentu.

T: Industri apa saja yang menggunakan teknologi MIM?

A: MIM dapat digunakan di berbagai industri, termasuk otomotif, peralatan medis, kedirgantaraan, elektronik konsumen, dan senjata api.

T: Bagaimana masa depan teknologi MIM?

A: Masa depan menjanjikan material baru, integrasi dengan manufaktur aditif, dan proses yang lebih ramah lingkungan.

Kesimpulan

Teknologi MIM menawarkan perpaduan unik antara kebebasan desain, kekuatan tinggi, dan produksi massal yang hemat biaya. Seiring dengan perkembangan teknologi ini, kita bisa berharap untuk melihat aplikasi yang lebih inovatif di berbagai industri. Dari komponen rumit di mobil Anda hingga alat penyelamat nyawa di rumah sakit, MIM diam-diam membentuk masa depan manufaktur.

Tentang LOGAM 3DP

Kategori Produk

HUBUNGI KAMI

Ada pertanyaan? Kirim pesan sekarang! Setelah menerima pesan Anda, kami akan memproses permintaan Anda bersama seluruh tim.