Bayangkan membangun bagian logam yang rumit lapis demi lapis, seperti menumpuk Lego cair. Itulah keajaiban Deposisi Logam Cair (MMD), sebuah proses manufaktur aditif logam (AM) mutakhir yang mengubah cara kita membuat komponen logam yang fungsional dan rumit. Namun MMD lebih dari sekadar trik keren; MMD menawarkan serangkaian keunggulan yang mengguncang dunia fabrikasi logam.

Panduan komprehensif ini menyelami lebih dalam ke dunia yang memukau dari MMD. Kami akan mengeksplorasi prinsip-prinsip operasionalnya, mengungkap manfaat uniknya, dan mempelajari aplikasi menarik yang mendorong batas-batas dari apa yang mungkin dilakukan. Jadi, kencangkan sabuk pengaman dan bersiaplah untuk terkagum-kagum dengan dunia Deposisi Logam Cair!

Prinsip Operasional Deposisi Logam Cair (MMD)

Pada intinya, MMD adalah proses AM logam satu langkah yang memanfaatkan untaian kawat logam yang terus menerus sebagai bahan baku. Berikut ini adalah rincian keajaiban di balik teknologi inovatif ini:

- Memberi Makan Binatang: Prosesnya dimulai dengan gulungan kawat logam, biasanya aluminium atau titanium, yang dimasukkan ke dalam mekanisme pengumpan khusus. Anggap saja sebagai penahan gulungan berteknologi tinggi yang secara konstan mendorong kawat ke depan.

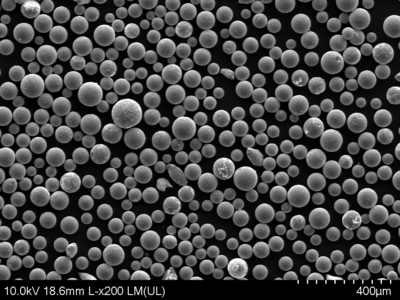

- Memanaskan Aksi: Kawat kemudian bergerak ke dalam ruang yang dipanaskan, di mana kawat diledakkan dengan panas yang hebat. Panas ini, yang sering dihasilkan oleh busur plasma atau pemanasan resistansi, melelehkan kawat logam, mengubahnya dari untaian padat menjadi kolam cair.

- Ekstrusi yang tepat: Logam cair tidak bisa bersantai dalam keadaan cair untuk waktu yang lama. Logam cair didorong melalui nosel sempit di bagian bawah ruang pemanas, yang berfungsi seperti tabung pasta gigi berteknologi tinggi untuk logam cair.

- Membangun Blok demi Blok: Saat logam cair keluar dari nosel, logam cair tersebut disimpan lapis demi lapis ke atas platform rakitan yang sudah dipanaskan sebelumnya. Bayangkan sebuah robot kecil yang dengan cermat memeras sesendok demi sesendok logam cair, membangun bentuk yang diinginkan satu per satu.

- Fusion Frenzy: Keindahan MMD terletak pada proses fusi. Panas yang ekstrem dari logam cair menyebabkannya menyatu secara mulus dengan lapisan yang sebelumnya diendapkan, menciptakan struktur yang kuat dan berkesinambungan.

Anggap saja seperti ini: Bayangkan seorang koki pastry yang terampil dengan cermat menuangkan lapisan demi lapisan cokelat cair untuk menciptakan patung cokelat yang menakjubkan dan rumit. MMD beroperasi dengan prinsip yang sama, tetapi dengan suhu yang jauh lebih tinggi dan aplikasi yang jauh lebih dingin (jangan tersinggung dengan cokelat!).

Keuntungan utama MMD terletak pada sifat satu langkahnya. Tidak seperti proses AM logam lainnya yang melibatkan peleburan laser yang rumit atau fusi unggun serbuk, MMD mengandalkan deposisi logam cair yang sederhana, menjadikannya pilihan yang lebih hemat biaya dan berpotensi lebih cepat.

Keuntungannya: Mengapa MMD adalah Game Changer

MMD menawarkan serangkaian keunggulan menarik yang membuatnya menjadi pilihan yang sangat menarik untuk berbagai aplikasi fabrikasi logam. Berikut adalah beberapa manfaat utama yang membedakan MMD:

- Efektivitas Biaya: Dibandingkan dengan proses AM logam lainnya seperti Laser Beam Melting (LBM) atau Selective Laser Sintering (SLS), MMD bisa jauh lebih murah. Hal ini terutama disebabkan oleh penyiapannya yang lebih sederhana dan penggunaan kawat logam yang tersedia sebagai bahan baku.

- Speed Demon: MMD dapat menjadi speedster yang nyata dalam dunia AM logam. Proses deposisi satu langkah dan sifat kontinu dari bahan baku kawat logam memungkinkan waktu pembuatan yang lebih cepat dibandingkan dengan beberapa teknik AM berbasis bubuk.

- Keserbagunaan Material: MMD tidak pilih-pilih dalam hal bahan. MMD dapat menangani berbagai macam kabel logam, termasuk aluminium, titanium, baja, dan bahkan beberapa paduan eksotis. Keserbagunaan ini membuka peluang untuk membuat komponen dari berbagai logam dengan sifat yang unik.

- Volume Bangunan Besar: Sistem MMD sering kali menawarkan volume rakitan yang lebih besar dibandingkan dengan beberapa teknologi AM logam lainnya. Hal ini memungkinkan pembuatan komponen logam yang lebih besar dan lebih kompleks dalam satu rakitan.

- Pasca-Pemrosesan Minimal: Tidak seperti beberapa proses AM lainnya yang memerlukan langkah pasca-pemrosesan ekstensif seperti pelepasan penyangga, MMD sering kali memerlukan pasca-pemrosesan minimal, yang mengarah pada waktu penyelesaian yang lebih cepat dan biaya produksi keseluruhan yang lebih rendah.

Anggap saja seperti ini: MMD bagaikan pisau Swiss Army dari logam AM. Hemat biaya, cepat, serbaguna, dan tidak merepotkan, menjadikannya alat yang berharga untuk berbagai aplikasi.

Namun, seperti teknologi lainnya, MMD memiliki beberapa keterbatasan yang perlu dipertimbangkan:

- Permukaan akhir: Meskipun MMD menawarkan akurasi dimensi yang baik, namun hasil akhir permukaan komponen bisa sedikit lebih kasar dibandingkan dengan beberapa proses AM lainnya. Hal ini mungkin memerlukan langkah pasca-pemrosesan tambahan untuk aplikasi yang membutuhkan hasil akhir yang lebih halus.

- Properti Material: Pemadatan logam yang cepat dalam MMD terkadang dapat menyebabkan variasi dalam struktur mikro bagian akhir, yang berpotensi memengaruhi sifat mekaniknya.

Aplikasi Deposisi Logam Cair (MMD)

Dunia MMD yang menarik jauh melampaui aspek teknis. Mari kita pelajari beragam aplikasi di mana MMD memberikan dampak yang signifikan:

1. Kedirgantaraan dan Pertahanan: Melejit ke Ketinggian Baru

Industri kedirgantaraan dan pertahanan terus mendorong batas-batas desain dan fungsionalitas. Kemampuan MMD untuk membuat komponen logam yang ringan dan berkekuatan tinggi membuatnya sangat cocok untuk aplikasi yang menuntut ini. Berikut adalah beberapa contoh spesifik:

- Komponen Pesawat: MMD dapat digunakan untuk membuat komponen pesawat yang ringan dan kuat seperti bagian sayap, braket, dan bahkan penukar panas. Kemampuan untuk menggunakan aluminium dan titanium, keduanya merupakan pilihan populer dalam konstruksi pesawat terbang, membuat MMD semakin menarik.

- Komponen Rudal: Deposisi berkecepatan tinggi dan pasca-pemrosesan MMD yang minimal membuatnya ideal untuk membuat komponen rudal yang kompleks dan fungsional.

- Suku Cadang Pesawat Ruang Angkasa: Kemampuan MMD untuk menangani material yang lebih luas, termasuk paduan eksotis, membuka peluang untuk menciptakan komponen khusus untuk pesawat ruang angkasa yang dapat bertahan dalam kondisi ruang angkasa yang keras.

Dampaknya: Dengan menggunakan MMD, perusahaan kedirgantaraan dan pertahanan dapat menciptakan komponen yang lebih ringan dan lebih kuat, yang mengarah pada peningkatan efisiensi bahan bakar, peningkatan kapasitas muatan, dan kinerja yang lebih baik secara keseluruhan untuk pesawat terbang, rudal, dan pesawat ruang angkasa.

2. Industri Otomotif: Meningkatkan Inovasi

Industri otomotif terus berinovasi untuk menciptakan kendaraan yang lebih ringan dan lebih hemat bahan bakar. MMD muncul sebagai pengubah permainan di arena ini:

- Komponen Mesin: MMD dapat digunakan untuk membuat komponen mesin yang kompleks seperti piston, kepala silinder, dan bahkan intake manifold. Kemampuan untuk menggunakan paduan aluminium berkekuatan tinggi memungkinkan pengurangan berat tanpa mengorbankan performa.

- Suku Cadang Khusus: Fleksibilitas MMD dan waktu penyelesaian yang cepat membuatnya ideal untuk membuat suku cadang khusus untuk prototipe dan proses produksi bervolume rendah, sehingga mempercepat pengembangan teknologi otomotif baru.

- Suku Cadang Kendaraan Listrik: Sifat ringan dan kekuatan tinggi dari komponen yang dibuat MMD sangat diinginkan untuk kendaraan listrik, di mana pengurangan berat badan sangat penting untuk memaksimalkan jangkauan.

Dampaknya: MMD membantu industri otomotif mencapai kendaraan yang lebih ringan dengan efisiensi bahan bakar dan kinerja yang lebih baik. Hal ini berarti masa depan yang lebih berkelanjutan untuk transportasi.

3. Aplikasi Medis dan Biomedis: Sentuhan Penyembuhan

Bidang medis dan biomedis terus mencari cara untuk meningkatkan perawatan pasien dan mengembangkan solusi inovatif. MMD membuat jejaknya di bidang yang sangat penting ini:

- Anggota Tubuh Prostetik: MMD menawarkan potensi untuk membuat kaki palsu yang dibuat khusus dengan geometri yang kompleks dan bahan yang biokompatibel seperti titanium. Hal ini dapat meningkatkan fungsionalitas, kenyamanan, dan kesehatan secara keseluruhan bagi pasien yang diamputasi.

- Implan Medis: MMD dapat digunakan untuk membuat implan medis yang rumit seperti sangkar tulang belakang dan implan gigi dengan presisi tinggi dan menggunakan bahan yang biokompatibel, yang mengarah pada hasil yang lebih baik bagi pasien.

- Alat-alat Bedah: Kemampuan untuk membuat alat bedah yang kompleks dan disesuaikan dengan MMD membuka peluang untuk melakukan pembedahan invasif minimal, yang berpotensi menghasilkan waktu pemulihan yang lebih cepat dan mengurangi ketidaknyamanan pasien.

Dampaknya: MMD memainkan peran penting dalam memajukan teknologi medis dan biomedis. Dengan menciptakan implan, prostetik, dan alat bedah yang dibuat khusus, MMD berkontribusi pada perawatan pasien yang lebih baik dan masa depan yang lebih sehat.

4. Barang Konsumsi: Aplikasi Sehari-hari

Pengaruh MMD tidak terbatas pada industri teknologi tinggi. Secara bertahap, MMD masuk ke dalam dunia barang konsumen:

- Barang Olahraga: MMD dapat digunakan untuk membuat komponen yang ringan dan berkekuatan tinggi untuk barang-barang olahraga seperti rangka sepeda, tongkat golf, dan bahkan pemukul bisbol. Hal ini dapat meningkatkan performa dan pengalaman pengguna yang lebih dinamis.

- Elektronik Konsumen: Kemampuan untuk menciptakan bentuk yang kompleks dan rumit dengan MMD membuka peluang untuk mengembangkan elektronik konsumen yang inovatif dengan desain dan fungsi yang unik.

Dampaknya: MMD mentransformasi dunia barang konsumen dengan memungkinkan terciptanya produk yang lebih ringan, lebih kuat, dan lebih inovatif yang meningkatkan kehidupan kita sehari-hari.

5. Pembuatan Prototipe Cepat dan Produksi Volume Rendah

Kemampuan MMD untuk membuat prototipe fungsional dengan cepat membuatnya menjadi alat yang berharga untuk berbagai industri. Inilah alasannya:

- Iterasi Desain yang lebih cepat: Dibandingkan dengan metode manufaktur tradisional, MMD memungkinkan pembuatan prototipe yang cepat, mempercepat proses iterasi desain dan memungkinkan siklus pengembangan produk yang lebih cepat.

- Mengurangi Biaya: Untuk proses produksi bervolume rendah, MMD dapat menjadi alternatif yang lebih hemat biaya daripada metode manufaktur tradisional seperti pemesinan atau pengecoran.

- Fleksibilitas Desain: Kemampuan MMD dalam menangani geometri yang rumit memungkinkan pembuatan prototipe yang rumit dan inovatif yang mungkin sulit atau mahal untuk diproduksi dengan metode tradisional.

Dampaknya: MMD mempercepat laju inovasi di berbagai industri dengan memungkinkan pembuatan prototipe yang lebih cepat dan lebih hemat biaya, yang mengarah pada pengembangan produk yang lebih baik dalam jangka waktu yang lebih singkat.

FAQ

Apa yang dimaksud dengan Molten Metal Deposition (MMD)?

Molten Metal Deposition (MMD) adalah jenis proses pencetakan 3D yang menggunakan kawat logam kontinu untuk membuat objek. Kawat dimasukkan ke dalam ruang yang dipanaskan hingga meleleh, dan logam cair kemudian diekstrusi melalui nosel dan disimpan ke platform rakitan. Jet plasma memanaskan terlebih dahulu area di mana logam disimpan, memastikan ikatan yang kuat dengan lapisan sebelumnya.

Apa saja keuntungan dari MMD?

- Lebih cepat dan lebih terjangkau: Dibandingkan dengan metode pencetakan 3D logam lainnya seperti powder bed fusion, MMD lebih cepat dan menggunakan bahan yang lebih murah seperti kawat logam atau bahkan butiran. Hal ini membuatnya menjadi opsi yang lebih mudah diakses untuk pencetakan 3D logam.

- Laju pengendapan yang lebih tinggi: MMD memiliki tingkat deposisi yang tinggi, yang berarti dapat membuat objek dengan cepat dan efisien.

- Mengurangi pasca-pemrosesan: MMD membutuhkan langkah pasca-pemrosesan yang minimal dibandingkan dengan metode lainnya, sehingga merampingkan proses produksi.

Apa saja kelemahan MMD?

- Permukaan akhir: Objek yang dicetak dengan MMD mungkin memiliki permukaan akhir yang lebih kasar dibandingkan dengan metode pencetakan 3D lainnya.

- Pemilihan material yang terbatas: Meskipun MMD sedang dikembangkan untuk berbagai jenis logam yang lebih luas, pemilihan bahan saat ini lebih terbatas dibandingkan dengan metode lainnya.

Apa sajakah aplikasi dari MMD?

MMD sangat cocok untuk membuat komponen logam berukuran besar karena kecepatan dan efisiensinya. Beberapa aplikasi potensial meliputi:

- Memproduksi komponen struktural untuk industri kedirgantaraan atau otomotif

- Membuat cetakan dan perkakas

- Membangun penukar panas

Apakah MMD merupakan teknologi baru?

MMD adalah teknologi yang sedang berkembang, tetapi mulai menarik perhatian di bidang manufaktur aditif. Perusahaan seperti ValCUN menerima hibah untuk mengembangkan proses ini lebih lanjut.

Tentang LOGAM 3DP

Kategori Produk

HUBUNGI KAMI

Ada pertanyaan? Kirim pesan sekarang! Setelah menerima pesan Anda, kami akan memproses permintaan Anda bersama seluruh tim.