Immaginate un mondo in cui parti metalliche complesse e leggere possano essere create da un file digitale, strato per strato, con scarti minimi. Non si tratta di fantascienza, ma della realtà della produzione additiva di alluminio (AM), nota anche come stampa 3D dei metalli.

Questa tecnologia rivoluzionaria sta trasformando settori come quello aerospaziale, automobilistico e dei beni di consumo, offrendo un tesoro di vantaggi per progettisti, ingegneri e produttori. Ma come funziona esattamente? Quali sono i diversi approcci e quali sono le entusiasmanti applicazioni che prendono il volo con l'alluminio AM? Allacciate le cinture, perché stiamo per addentrarci nell'affascinante mondo della creazione di metallo dal nulla.

Comune Produzione additiva dell'alluminio Metodi

L'alluminio AM non è una soluzione unica. Ci sono diverse tecniche che si contendono il primato, ognuna con i propri punti di forza e le proprie limitazioni. Analizziamo i tre attori più importanti in questo gioco di stampa metallica:

- Fusione laser selettiva (SLM): Immaginate un laser ad alta potenza che agisce come uno scultore virtuale. In SLM, un raggio laser fonde selettivamente la polvere di alluminio strato per strato, seguendo meticolosamente un progetto digitale. Questo metodo vanta una precisione e un dettaglio incredibili, che lo rendono ideale per componenti intricati e ad alte prestazioni. Pensate a componenti aerospaziali leggeri con strutture interne complesse: imprese impossibili con la produzione tradizionale.

Tuttavia, la SLM ha un prezzo elevato. I laser ad alta potenza e il controllo meticoloso del processo si traducono in velocità di stampa più basse e costi più elevati rispetto ad altri metodi. Inoltre, le tensioni residue dovute alla rapida solidificazione del metallo possono talvolta rappresentare un problema.

- Fusione a fascio di elettroni (EBM): Se i laser sono i delicati artisti del mondo AM, i fasci di elettroni sono i cavalli di battaglia industriali. L'EBM utilizza un fascio concentrato di elettroni in una camera a vuoto per fondere la polvere di alluminio. Questo metodo offre diversi vantaggi: velocità di costruzione più elevate rispetto alla SLM e la capacità di gestire una gamma più ampia di leghe di alluminio, comprese quelle con punti di fusione più elevati.

Tuttavia, l'EBM presenta anche degli svantaggi. L'ambiente sotto vuoto aggiunge complessità alla configurazione e il processo può essere soggetto a deformazioni a causa delle alte temperature. Inoltre, la finitura superficiale può essere più ruvida rispetto alla SLM, richiedendo ulteriori fasi di post-lavorazione.

- Produzione additiva a getto di legante (BJAM): Qui le cose si fanno un po' più anticonvenzionali. BJAM utilizza un legante liquido per incollare selettivamente le particelle di polvere di alluminio, strato per strato. Dopo la stampa, il pezzo viene sottoposto a un processo di sinterizzazione per rimuovere il legante e fondere insieme le particelle di metallo.

La BJAM offre diversi vantaggi. È significativamente più veloce ed economica rispetto a SLM ed EBM, il che la rende una buona opzione per la prototipazione o per applicazioni non critiche. Inoltre, può gestire volumi di produzione maggiori, consentendo la creazione di pezzi più grandi.

Lo svantaggio? I pezzi BJAM hanno in genere proprietà meccaniche inferiori rispetto a quelli prodotti con SLM o EBM. Inoltre, le fasi di post-elaborazione possono richiedere molto tempo e aumentare il tempo di produzione complessivo.

Scegliere il metodo giusto: La scelta della tecnica AM ideale dipende dalle vostre esigenze specifiche. Se la precisione e la resistenza sono fondamentali, la SLM potrebbe essere la strada da percorrere. Se la velocità e il costo sono le vostre principali preoccupazioni, la BJAM potrebbe essere una buona opzione. L'EBM occupa una via di mezzo, offrendo un equilibrio tra velocità e resistenza. La consulenza di un esperto di AM può aiutarvi a orientarvi in questa scelta e a selezionare il metodo più adatto alla vostra applicazione.

La formula vincente: Leghe di alluminio per AM

Non tutte le leghe di alluminio sono uguali per l'AM. Le leghe tradizionali per fusione o forgiatura potrebbero non adattarsi bene ai rapidi cicli di riscaldamento e raffreddamento del processo di stampa. Ecco alcune considerazioni chiave per la scelta delle leghe di alluminio per l'AM:

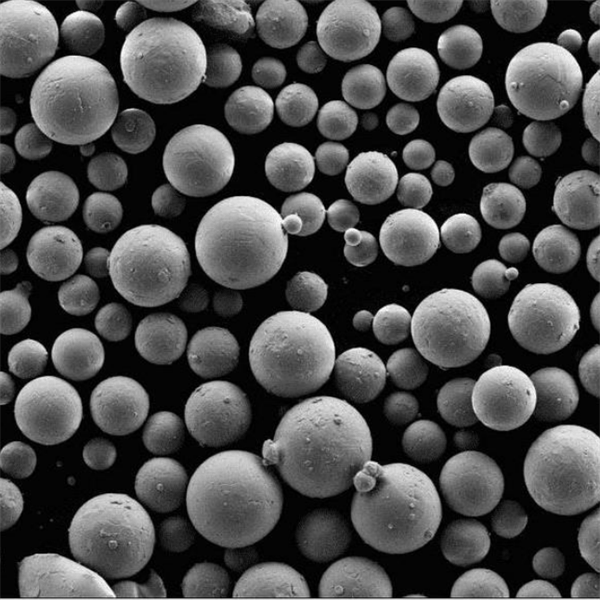

- Caratteristiche della polvere: La polvere di alluminio utilizzata per l'AM deve essere altamente sferica e fluire liberamente per garantire una formazione uniforme dello strato. Le particelle di forma irregolare possono causare incongruenze e difetti nel pezzo finale.

- Comportamento della piscina di fusione: Alcune leghe sono più soggette a cricche durante il processo di stampa a causa della rapida solidificazione. Le leghe con elementi come il silicio o il magnesio possono contribuire a migliorare la resistenza alle cricche.

- Requisiti di post-elaborazione: Alcune leghe possono richiedere un trattamento termico estensivo o una pressatura isostatica a caldo (HIP) per ottenere le proprietà meccaniche desiderate. Queste fasi aggiuntive possono aumentare il costo complessivo e i tempi di produzione.

Le scelte più popolari per l'alluminio AM includono:

- AlSi10Mg: Questa lega versatile offre un buon equilibrio tra resistenza, duttilità e stampabilità. È comunemente utilizzata per applicazioni quali componenti automobilistici, staffe e alloggiamenti.

- F357: Questa lega di alluminio ad alta resistenza trova applicazione in ambienti difficili come quelli aerospaziali e della difesa. Vanta eccellenti proprietà meccaniche, ma richiede un attento controllo del processo per evitare cricche.

- AA2024: Questa lega ampiamente utilizzata offre un buon rapporto resistenza/peso. Tuttavia, è più suscettibile alle cricche rispetto ad altre opzioni e potrebbe richiedere una post-lavorazione per i casi critici.

Applicazioni di Produzione additiva dell'alluminio

L'alluminio AM non è solo una meraviglia tecnologica, ma una svolta per diversi settori industriali. Ecco uno sguardo a come questa tecnologia sta prendendo il volo in diversi settori:

Aerospaziale: La riduzione del peso è un'eterna ricerca nell'industria aerospaziale. Ogni grammo risparmiato si traduce in una maggiore efficienza del carburante e capacità del carico utile. L'alluminio AM è perfetto per questa missione.

- Componenti complessi e leggeri: Immaginate strutture reticolari intricate che offrono un'immensa resistenza riducendo al minimo il peso. L'AM può creare componenti di questo tipo per le ali degli aerei, i supporti dei motori e altre parti critiche. Questo si traduce in aeroplani più leggeri, più efficienti dal punto di vista dei consumi e con una maggiore autonomia.

- Prototipazione rapida e personalizzazione: Lo sviluppo e il collaudo di nuovi progetti di aeromobili comporta tradizionalmente tempi lunghi e attrezzature costose. L'AM consente la prototipazione rapida dei componenti, permettendo agli ingegneri di iterare e ottimizzare rapidamente i progetti. Inoltre, l'AM può essere utilizzato per creare parti personalizzate per applicazioni specifiche, un vantaggio per la manutenzione e la riparazione.

Settore automobilistico: La corsa a veicoli più leggeri e più efficienti dal punto di vista dei consumi si sta intensificando e l'alluminio AM è in prima linea.

- Parti ad alte prestazioni: Con la tecnologia AM è possibile realizzare componenti leggeri e ad alta resistenza, come pistoni, bielle e parti delle sospensioni. Ciò si traduce in migliori prestazioni, maneggevolezza e risparmio di carburante.

- Consolidamento e libertà di progettazione: L'AM consente di consolidare più parti in un unico componente più leggero. Questo non solo riduce il peso, ma semplifica anche i processi di assemblaggio. Inoltre, la libertà di progettazione offerta dalla AM consente di creare pezzi con geometrie complesse che sarebbero impossibili con le tecniche di produzione tradizionali.

Beni di consumo: L'alluminio AM non riguarda solo le astronavi e le auto da corsa, ma si sta facendo strada anche nei prodotti di uso quotidiano.

- Protesi e impianti personalizzati: Immaginate protesi e impianti personalizzati che si adattano perfettamente all'anatomia del paziente. L'AM consente di creare dispositivi medici intricati e personalizzati, migliorando i risultati e la qualità della vita dei pazienti.

- Prodotti di lusso e ad alte prestazioni: Dai telai leggeri e ad alta resistenza delle biciclette agli articoli sportivi personalizzati, l'AM sta lasciando il segno nel mercato dei consumatori di fascia alta. La capacità di creare progetti unici e complessi è una delle principali attrattive di queste applicazioni.

Al di là di questi esempi, le applicazioni dell'alluminio AM sono in continua espansione. Dai dispositivi medici ai componenti architettonici, questa tecnologia sta spingendo i confini del possibile.

Vantaggi e considerazioni

Sebbene l'alluminio AM offra una pletora di vantaggi, ci sono anche alcuni fattori da considerare prima di tuffarsi a capofitto. Ecco una visione equilibrata dei pro e dei contro:

Vantaggi:

- Libertà di progettazione: A differenza dei metodi di produzione tradizionali, l'AM offre possibilità di progettazione quasi illimitate. Geometrie complesse, canali interni e strutture leggere sono tutti elementi realizzabili con l'AM.

- Alleggerimento: La capacità di creare componenti con un elevato rapporto resistenza/peso è un vantaggio importante per settori come quello aerospaziale e automobilistico. Componenti più leggeri si traducono in una maggiore efficienza del carburante, prestazioni e capacità di carico.

- Prototipazione rapida: L'AM consente la creazione rapida di prototipi, accelerando il processo di progettazione e sviluppo. Ciò può ridurre significativamente il time-to-market dei nuovi prodotti.

- Riduzione dei rifiuti: La produzione tradizionale comporta spesso un notevole spreco di materiale. L'AM, invece, utilizza un approccio stratificato che riduce al minimo gli scarti e lo rende un'opzione più sostenibile.

- Personalizzazione e personalizzazione di massa: L'AM consente di creare parti e prodotti personalizzati, in grado di soddisfare esigenze e preferenze individuali. Questo apre le porte a nuovi modelli di business e a nuove esperienze per i clienti.

Considerazioni:

- Costo: Sebbene i costi stiano scendendo, l'AM può ancora essere una tecnologia relativamente costosa rispetto alla produzione tradizionale per la produzione di massa.

- Costruire velocità e dimensioni: La costruzione di parti complesse con la tecnologia AM può richiedere molto tempo. Inoltre, i volumi di produzione sono spesso limitati rispetto alle tecniche tradizionali.

- Finitura superficiale: A seconda del metodo scelto, la finitura superficiale dei processi AM potrebbe richiedere ulteriori fasi di finitura.

- Post-elaborazione: Alcuni processi AM richiedono fasi di post-elaborazione come il trattamento termico o la pressatura isostatica a caldo per ottenere le proprietà meccaniche desiderate. Queste fasi possono aumentare i tempi e i costi di produzione complessivi.

- Selezione limitata di materiali: La gamma di leghe di alluminio disponibili per l'AM sta crescendo, ma non è ancora così ampia come quella utilizzata nella produzione tradizionale.

Nonostante queste considerazioni, i vantaggi dell'alluminio AM sono innegabili. Con l'avanzare della tecnologia e la diminuzione dei costi, possiamo aspettarci che questa tecnologia diventi ancora più diffusa, rivoluzionando il modo in cui progettiamo, sviluppiamo e produciamo prodotti in vari settori.

Il futuro di Produzione additiva dell'alluminio

Il futuro dell'alluminio AM è luminoso, con interessanti possibilità all'orizzonte. Ecco alcune tendenze da tenere d'occhio:

- Costi ridotti e tempi di realizzazione più rapidi: Con la maturazione della tecnologia e l'aumento dei volumi di produzione, possiamo aspettarci che l'AM diventi più economica e più veloce. Questo aprirà nuove applicazioni per l'AM, rendendola un'opzione praticabile per una più ampia gamma di prodotti e settori.

- Stampa multimateriale: La capacità di combinare materiali diversi in un unico processo AM è una possibilità futura. Ciò potrebbe consentire la creazione di pezzi con combinazioni uniche di proprietà, come l'alta resistenza e la conduttività.

- Produzione ibrida: La AM può essere integrata con le tecniche di produzione tradizionali per creare soluzioni ottimali per entrambi i mondi. Per esempio, strutture interne complesse possono essere stampate con la AM, mentre geometrie esterne più semplici possono essere prodotte tradizionalmente.

- Standardizzazione e qualificazione: Con l'aumento dell'adozione della tecnologia AM, cresce l'esigenza di processi e procedure di qualificazione standardizzati. Ciò garantirà una qualità e un'affidabilità costanti dei componenti AM per le applicazioni critiche.

- Sostenibilità: L'efficienza intrinseca e la riduzione degli scarti associati all'AM ne fanno un'opzione interessante dal punto di vista della sostenibilità. Inoltre, l'AM può essere utilizzata per creare componenti più leggeri, che possono contribuire a ridurre il consumo energetico durante l'utilizzo del prodotto.

Il futuro dell'AM dell'alluminio è uno sforzo collaborativo. Scienziati dei materiali, ingegneri, produttori di macchine e sviluppatori di software giocano tutti un ruolo cruciale nello spingere i confini di questa tecnologia. Con l'intensificarsi di queste collaborazioni, possiamo aspettarci progressi ancora più rivoluzionari negli anni a venire.

FAQ

Ecco alcune domande frequenti (FAQ) su produzione additiva di alluminio per fare luce su questa entusiasmante tecnologia:

D: Quali sono i vantaggi dell'alluminio AM rispetto alla produzione tradizionale?

R: L'alluminio AM offre diversi vantaggi, tra cui libertà di progettazione, leggerezza, prototipazione rapida, riduzione degli scarti e personalizzazione. Le tecniche di produzione tradizionali potrebbero essere limitate in questi aspetti.

D: Quali sono i limiti dell'alluminio AM?

R: Le attuali limitazioni dell'AM dell'alluminio includono costi più elevati rispetto alla produzione di massa, velocità di produzione più basse e volumi di produzione limitati, potenziali problemi di finitura superficiale e requisiti di post-lavorazione. Inoltre, la selezione delle leghe di alluminio per l'AM è ancora in evoluzione.

D: Quali settori industriali utilizzano l'alluminio AM?

R: L'alluminio AM trova applicazioni in diversi settori, tra cui quello aerospaziale, automobilistico, dei beni di consumo, dei dispositivi medici e dell'architettura.

D: L'alluminio AM è adatto alla produzione di massa?

R: Anche se attualmente non è l'opzione più conveniente per la produzione di massa, l'AM dell'alluminio sta diventando sempre più praticabile per le piccole produzioni o per le applicazioni in cui i vantaggi della libertà di progettazione e della leggerezza superano le considerazioni sui costi. Con il progredire della tecnologia e la diminuzione dei costi, l'AM potrebbe diventare in futuro un'opzione più diffusa per la produzione di massa.

D: Qual è il futuro dell'alluminio AM?

R: Il futuro della AM dell'alluminio è pieno di promesse. Possiamo aspettarci progressi in aree come la riduzione dei costi, tempi di realizzazione più rapidi, stampa multi-materiale, produzione ibrida e standardizzazione. Inoltre, le considerazioni sulla sostenibilità giocheranno probabilmente un ruolo significativo nello sviluppo futuro di questa tecnologia.

In conclusione, la produzione additiva di alluminio sta rivoluzionando il modo in cui progettiamo e produciamo parti metalliche. Con le sue capacità uniche e il suo potenziale in continua evoluzione, l'alluminio AM è pronto a spiccare il volo in diversi settori, plasmando il futuro della fabbricazione dei metalli.

Informazioni su 3DP mETAL

Categoria di prodotto

CONTATTACI

Hai domande? Scrivici un messaggio ora! Dopo aver ricevuto il tuo messaggio, informeremo sull'elaborazione della tua richiesta a tutto il team.