Panoramica di Crogioli a induzione rivestiti in ceramica

Quando si tratta di fondere e raffinare i metalli, la qualità del crogiolo utilizzato può fare la differenza. Che si tratti di un produttore industriale o di un ricercatore in laboratorio, un crogiolo a induzione rivestito in ceramica offre un livello di precisione, efficienza e durata difficile da battere. Ma cos'è esattamente un crogiolo a induzione rivestito in ceramica? Come funziona e perché potrebbe essere la scelta migliore per le vostre esigenze specifiche?

Un crogiolo a induzione rivestito in ceramica è un tipo di crogiolo progettato specificamente per i forni a induzione. Questi crogioli sono realizzati con materiali ceramici di alta qualità, in grado di resistere a temperature estreme e di fornire un eccellente isolamento termico. Il rivestimento ceramico all'interno del crogiolo funge da barriera protettiva, proteggendo il metallo da fondere dalle impurità e garantendo risultati costanti. Questa tecnologia è particolarmente utile quando si lavora con metalli reattivi, leghe di elevata purezza e polveri metalliche.

In questa guida, approfondiremo tutto ciò che c'è da sapere sui crogioli a induzione rivestiti in ceramica, dalla loro composizione e caratteristiche ai vantaggi e alle applicazioni. Esploreremo anche i diversi modelli di polvere metallica adatti all'uso con questi crogioli e forniremo un confronto dettagliato per aiutarvi a prendere una decisione informata.

Composizione dei crogioli a induzione rivestiti in ceramica

La composizione dei crogioli per induzione rivestiti in ceramica è un fattore critico che ne influenza le prestazioni. Questi crogioli sono in genere realizzati in allumina, zirconia o carburo di silicio di elevata purezza, scelti per la loro capacità di resistere alle alte temperature e alle reazioni chimiche con il metallo fuso. Il rivestimento viene applicato alla superficie interna del crogiolo per creare una barriera che protegge il metallo dalla contaminazione.

Ecco una tabella che riassume la composizione tipica dei crogioli a induzione rivestiti in ceramica:

| Materiale | Descrizione | Proprietà |

|---|---|---|

| Allumina (Al₂O₃) | L'allumina di elevata purezza è nota per la sua eccellente stabilità termica e resistenza alla corrosione. | Elevato punto di fusione (2040°C), bassa espansione termica, elevata rigidità dielettrica. |

| Zirconia (ZrO₂) | La zirconia offre un'elevata tenacità alla frattura e resistenza agli shock termici, che la rendono adatta a ripetuti cicli di riscaldamento e raffreddamento. | Elevato punto di fusione (2700°C), eccellente resistenza agli shock termici, bassa conduttività termica. |

| Carburo di silicio | Il carburo di silicio viene utilizzato per la sua superiore conducibilità termica e resistenza alle alte temperature. | Elevato punto di fusione (2700°C), eccellente conduttività termica, buona resistenza chimica. |

Questi materiali vengono scelti in base alle esigenze specifiche dell'applicazione, come il tipo di metallo da fondere, l'intervallo di temperatura richiesto e la durata di vita desiderata del crogiolo.

Caratteristiche di Crogioli a induzione rivestiti in ceramica

I crogioli a induzione rivestiti in ceramica possiedono diverse caratteristiche che li rendono ideali per le applicazioni di lavorazione dei metalli ad alta temperatura. Esploriamo queste caratteristiche in dettaglio:

1. Alta resistenza termica

I materiali ceramici come l'allumina e la zirconia possono resistere a temperature estremamente elevate, spesso superiori a 2000°C. Questo li rende perfetti per la fusione di metalli con punti di fusione elevati, come l'acciaio, le leghe di nichel e i metalli preziosi.

2. Inerzia chimica

Il rivestimento ceramico di questi crogioli è chimicamente inerte, cioè non reagisce con il metallo fuso. Ciò impedisce la contaminazione del metallo e garantisce risultati di elevata purezza, particolarmente importanti quando si lavora con metalli reattivi o preziosi.

3. Resistenza agli shock termici

I materiali ceramici sono noti per la loro capacità di resistere agli shock termici, ovvero alle rapide variazioni di temperatura che possono causare crepe o guasti in altri materiali. Questa proprietà consente ai crogioli rivestiti in ceramica di resistere ai rapidi cicli di riscaldamento e raffreddamento comuni nei forni a induzione.

4. Durata e longevità

Grazie alla loro resistenza agli shock termici e agli attacchi chimici, i crogioli a induzione rivestiti in ceramica hanno una lunga durata, riducendo la necessità di frequenti sostituzioni e abbassando il costo complessivo del funzionamento.

5. Efficienza energetica

L'eccellente isolamento termico fornito dal rivestimento ceramico contribuisce a ridurre la perdita di calore, rendendo il processo di fusione più efficiente dal punto di vista energetico. In questo modo non solo si risparmia energia, ma si riduce anche il tempo necessario per raggiungere la temperatura desiderata.

Applicazioni dei crogioli a induzione rivestiti in ceramica

I crogioli a induzione rivestiti in ceramica sono utilizzati in un'ampia gamma di applicazioni, dagli esperimenti di laboratorio su piccola scala ai grandi processi industriali di produzione dei metalli. Ecco una panoramica di alcuni degli usi più comuni:

| Applicazione | Descrizione |

|---|---|

| Raffinazione dei metalli preziosi | Ideale per l'affinazione di oro, argento, platino e altri metalli preziosi in cui la purezza e la consistenza sono fondamentali. |

| Produzione di leghe metalliche | Utilizzato nella produzione di leghe di elevata purezza, in particolare di metalli reattivi come il titanio e lo zirconio. |

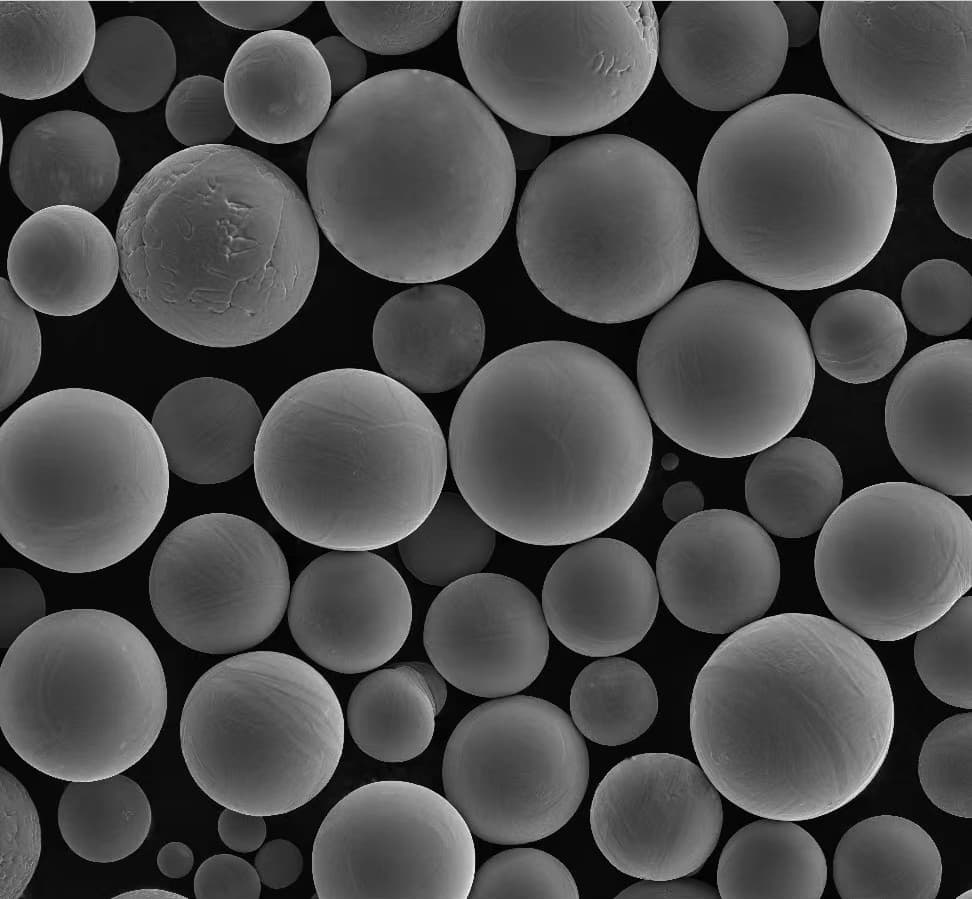

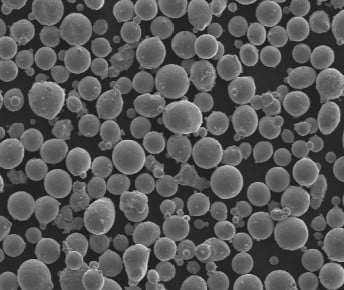

| Metallurgia delle polveri | Adatto alla fusione e alla sinterizzazione di polveri metalliche utilizzate nella produzione additiva e in altri processi avanzati. |

| Aerospazio e Difesa | Utilizzato nella produzione di superleghe e altri materiali avanzati necessari per applicazioni aerospaziali e di difesa. |

| Settore Automobilistico | Impiegato nella produzione di componenti in acciai ad alta resistenza e leghe a base di nichel. |

| Elettronica e semiconduttori | Utilizzato nella produzione di materiali di elevata purezza per componenti elettronici e dispositivi semiconduttori. |

| Ricerca e sviluppo | Comunemente utilizzato nei laboratori e negli istituti di ricerca per lavori sperimentali e prototipi. |

| Energia e generazione di energia | Utilizzato nella produzione di materiali per la generazione di energia, tra cui le pale delle turbine a gas e le barre di combustibile nucleare. |

| Elaborazione chimica | Ideale per i processi che coinvolgono materiali corrosivi o sostanze chimiche di elevata purezza. |

| Creazione di gioielli | Ampiamente utilizzato nell'industria della gioielleria per fondere e fondere metalli preziosi. |

Modelli di polvere di metallo specifici per Crogioli a induzione rivestiti in ceramica

Quando si tratta di scegliere le polveri metalliche da utilizzare con i crogioli a induzione rivestiti in ceramica, ci sono diversi modelli da considerare, ognuno con proprietà e applicazioni uniche. Ecco dieci modelli specifici di polveri metalliche comunemente utilizzati:

- Höganäs Astaloy A

- Descrizione: Polvere di ferro di elevata purezza a basso contenuto di carbonio, adatta alla produzione di componenti ad alta densità e resistenza.

- APPLICAZIONI: Utilizzato nella metallurgia delle polveri per componenti automobilistici, ingranaggi e parti strutturali.

- Höganäs Distaloy AE

- Descrizione: Polvere a base di ferro legata con nichel e molibdeno, che offre eccellenti proprietà meccaniche e resistenza all'usura.

- APPLICAZIONI: Ideale per la produzione di componenti che richiedono elevata resistenza e tenacità.

- Sandvik Osprey Lega 625

- Descrizione: Polvere di superlega a base di nichel nota per l'eccellente resistenza alla corrosione e alle alte temperature.

- APPLICAZIONI: Utilizzato in ambienti aerospaziali, chimici e marini.

- Carpenter Micro-Melt 440C

- Descrizione: Polvere di acciaio inossidabile martensitico ad alto contenuto di carbonio, che offre durezza e resistenza all'usura superiori.

- APPLICAZIONI: Adatto per la produzione di utensili da taglio, cuscinetti e altri componenti resistenti all'usura.

- Falegname personalizzato 465

- Descrizione: Polvere di acciaio inossidabile indurita per precipitazione con elevata resistenza e tenacità.

- APPLICAZIONI: Utilizzato in componenti aerospaziali, dispositivi medici e applicazioni ad alte prestazioni.

- Tecnologia LPW Ti-6Al-4V

- Descrizione: Una polvere di lega di titanio con un eccellente rapporto forza-peso e resistenza alla corrosione.

- APPLICAZIONI: Comunemente utilizzato nel settore aerospaziale, negli impianti medici e nelle applicazioni automobilistiche.

- EOS Lega di nichel IN718

- Descrizione: Polvere di superlega a base di nichel con elevata resistenza alla trazione ed eccellente resistenza alla fatica.

- APPLICAZIONI: Ideale per pale di turbine, motori a razzo e altre applicazioni ad alta temperatura.

- GKN Hoeganaes Ancorsteel 1000

- Descrizione: Polvere di ferro di elevata purezza utilizzata in diverse applicazioni di metallurgia delle polveri.

- APPLICAZIONI: Adatto alla produzione di componenti sinterizzati per il settore automobilistico e industriale.

- Erasteel 316L

- Descrizione: Polvere di acciaio inossidabile austenitico a basso contenuto di carbonio, che offre un'eccellente resistenza alla corrosione.

- APPLICAZIONI: Utilizzato nella produzione di dispositivi medici, attrezzature per la lavorazione degli alimenti e contenitori chimici.

- Carpenter Micro-Melt 420

- Descrizione: Polvere di acciaio inossidabile martensitico con elevata durezza e buona resistenza alla corrosione.

- APPLICAZIONI: Adatto per utensili da taglio, strumenti chirurgici e altre applicazioni resistenti all'usura.

Queste polveri metalliche vengono selezionate in base alla loro compatibilità con i crogioli a induzione rivestiti in ceramica e ai requisiti specifici dell'applicazione, come l'intervallo di temperatura, le proprietà meccaniche e la resistenza alla corrosione.

Specifiche e standard per crogioli a induzione rivestiti in ceramica

Quando si sceglie un crogiolo per induzione rivestito in ceramica, è essenziale considerare le specifiche, le dimensioni e gli standard applicabili. Ecco una panoramica di alcune delle specifiche principali:

| Specificazione | Descrizione |

|---|---|

| Intervallo di temperatura | In genere varia da 1000°C a 2000°C, a seconda del materiale e dell'applicazione. |

| Dimensioni del crogiolo | Disponibili in varie dimensioni, dai piccoli crogioli da laboratorio (50-100 ml) ai grandi formati industriali (>10 litri). |

| Standard | I crogioli devono essere conformi agli standard industriali, come l'ASTM C1171 per le applicazioni ad alta temperatura. |

| Gradi | Disponibile in diversi gradi in base alla purezza e alle proprietà termiche, come il grado A (allumina di elevata purezza) e il grado B (zirconia). |

| Conduttività termica | Varia a seconda del materiale; in genere è compreso tra 20 e 100 W/m-K per il carburo di silicio e inferiore per l'allumina. |

Queste specifiche aiutano a garantire che il crogiolo sia adatto all'applicazione prevista e fornisca prestazioni affidabili nelle condizioni operative richieste.

Fornitori e prezzi dei crogioli a induzione rivestiti in ceramica

Trovare il fornitore giusto è fondamentale per ottenere crogioli a induzione rivestiti in ceramica di alta qualità a un prezzo ragionevole. Ecco una tabella che riassume alcuni dei principali fornitori e i loro prezzi:

| Fornitore | Ubicazione | Gamma di prodotti | tariffazione |

|---|---|---|---|

| Morgan Materiali Avanzati | Globale | Offre un'ampia gamma di crogioli rivestiti in ceramica per uso industriale e di laboratorio. | I prezzi variano da $100 a $2000, a seconda delle dimensioni e del materiale. |

| Saint-Gobain | Globale | È specializzata in materiali ceramici ad alte prestazioni, compresi i crogioli a induzione. | Prezzi personalizzati in base alle specifiche. |

| CoorsTek | USA | Fornisce ceramiche avanzate, tra cui crogioli in allumina, zirconia e carburo di silicio. | I prezzi partono da $150 per i crogioli piccoli. |

| Rauschert | Germania | Offre una varietà di crogioli rivestiti in ceramica per diverse applicazioni, con particolare attenzione alle prestazioni ad alta temperatura. | I prezzi sono disponibili su richiesta. |

| Ceramica ZIRCAR | USA | Produce crogioli rivestiti in ceramica per ambienti ad alta temperatura e corrosivi. | I prezzi variano in base al materiale e alle dimensioni. |

È importante confrontare i fornitori in base alla loro gamma di prodotti, alla qualità e ai prezzi per trovare l'opzione migliore per le vostre esigenze specifiche.

Vantaggi e limiti dei crogioli a induzione rivestiti in ceramica

I crogioli a induzione rivestiti in ceramica offrono numerosi vantaggi, ma presentano anche alcuni limiti. Ecco un confronto dei pro e dei contro:

| Vantaggi | Limitazioni |

|---|---|

| Alta resistenza termica | Fragilità: I materiali ceramici possono essere fragili e possono rompersi se maneggiati in modo improprio. |

| Inerzia chimica | Costi: I crogioli rivestiti in ceramica sono spesso più costosi di altri tipi di crogioli. |

| Durata e longevità | Conduttività termica: Conducibilità termica inferiore rispetto ad alcuni crogioli metallici, che può influire sull'efficienza di riscaldamento. |

| Efficienza energetica | Taglie limitate: I formati più grandi possono essere più difficili da produrre, con conseguenti problemi di disponibilità. |

| Resistenza agli shock termici | Trattamento speciale: Richiede una manipolazione accurata per evitare danni durante l'uso. |

La comprensione di questi vantaggi e limiti può aiutare a determinare se un crogiolo a induzione rivestito in ceramica è la scelta giusta per la vostra applicazione.

FAQ

| Domanda | Risposta |

|---|---|

| Quali metalli possono essere fusi in crogioli a induzione rivestiti di ceramica? | Questi crogioli sono adatti alla fusione di un'ampia gamma di metalli, tra cui acciaio, leghe di nichel, titanio e metalli preziosi. |

| Quanto durano i crogioli a induzione rivestiti in ceramica? | La durata dipende dal materiale e dalle condizioni di utilizzo, ma in genere dura più a lungo dei crogioli metallici grazie alla resistenza agli shock termici e alla corrosione. |

| I crogioli a induzione rivestiti in ceramica possono essere utilizzati in altri tipi di forni? | Pur essendo progettati per i forni a induzione, possono talvolta essere utilizzati in altri ambienti ad alta temperatura, ma è essenziale verificarne prima la compatibilità. |

| Qual è la temperatura massima per i crogioli a induzione rivestiti in ceramica? | La temperatura massima varia tipicamente da 1000°C a 2000°C, a seconda del materiale utilizzato per il rivestimento. |

| Come si effettua la manutenzione e la pulizia dei crogioli a induzione rivestiti in ceramica? | La pulizia regolare con strumenti appropriati e l'evitare gli shock termici sono fondamentali per mantenere la longevità del crogiolo. |

| Esistono alternative ai crogioli per induzione rivestiti in ceramica? | Sì, altre opzioni includono crogioli di grafite, crogioli di carburo di silicio e crogioli metallici, ognuno con i suoi pro e contro. |

| Come si sceglie la dimensione giusta del crogiolo a induzione rivestito in ceramica? | Considerare il volume di metallo da fondere, la capacità del forno e le dimensioni del crogiolo per garantire un adattamento adeguato. |

Conclusione

Crogioli a induzione rivestiti in ceramica offrono una soluzione potente per le applicazioni di lavorazione dei metalli ad alta temperatura, garantendo un'eccellente resistenza termica, durata ed efficienza energetica. Che si tratti della raffinazione di metalli preziosi o della produzione di leghe di elevata purezza, questi crogioli possono aiutarvi a ottenere la precisione e la consistenza necessarie. Conoscendo la composizione, le caratteristiche e le applicazioni dei crogioli a induzione rivestiti in ceramica e confrontando i diversi modelli e fornitori di polveri metalliche, è possibile prendere una decisione informata che migliorerà il vostro processo produttivo.

Se siete pronti a investire in un crogiolo a induzione rivestito in ceramica, prendete in considerazione i fattori che abbiamo discusso qui e non esitate a contattare i fornitori per ottenere prezzi specifici e dettagli sul prodotto. Con il crogiolo giusto, sarete ben equipaggiati per affrontare con sicurezza anche le attività di fusione e raffinazione più impegnative.

Informazioni su 3DP mETAL

Categoria di prodotto

CONTATTACI

Hai domande? Scrivici un messaggio ora! Dopo aver ricevuto il tuo messaggio, informeremo sull'elaborazione della tua richiesta a tutto il team.