Immaginate di costruire parti metalliche complesse strato per strato con un fascio di elettroni focalizzato, fondendo la polvere di metallo in una forma quasi definitiva. Non si tratta di fantascienza, ma della magia del Fusione a fascio di elettroni (EBM), un processo di stampa 3D rivoluzionario che sta trasformando il panorama della produzione.

Questo articolo si addentra nel mondo dell'EBM, esplorandone il funzionamento interno, i vantaggi, i limiti e le applicazioni reali. Allacciate le cinture e preparatevi a rimanere a bocca aperta!

Le caratteristiche di Fusione a fascio di elettroni

L'EBM rientra nell'ambito della produzione additiva (AM), nota anche come stampa 3D. A differenza delle tradizionali tecniche di produzione sottrattiva che rimuovono il materiale per creare un prodotto finale, l'EBM costruisce gli oggetti strato per strato, aggiungendo materiale fino a raggiungere la forma desiderata.

Ecco alcune caratteristiche chiave che definiscono l'EBM:

- Fonte di energia: L'EBM utilizza un fascio di elettroni ad alta potenza generato all'interno di una camera a vuoto. Questo fascio agisce come fonte di calore, fondendo selettivamente la polvere di metallo per creare la geometria desiderata.

- Materiale di partenza: L'EBM utilizza principalmente polveri metalliche fini con specifiche dimensioni delle particelle e caratteristiche di flusso. I materiali più diffusi sono le leghe di titanio, l'acciaio inossidabile, l'Inconel e persino materiali esotici come il tantalio e il tungsteno.

- Ambiente sotto vuoto: L'intero processo EBM avviene in una camera ad alto vuoto. Ciò elimina l'ossidazione e la contaminazione, garantendo parti metalliche di alta qualità con proprietà meccaniche eccezionali.

Il principio di funzionamento della tecnologia EBM

Ora cerchiamo di capire come funziona la tecnologia EBM:

- Preparazione: Il modello 3D del pezzo desiderato viene creato con un software CAD. Questo modello viene poi tagliato in strati sottili, in pratica una cianografia digitale per la macchina EBM.

- Deposizione a letto di polvere: Uno strato di polvere di metallo viene distribuito uniformemente sulla piattaforma di costruzione all'interno della camera a vuoto. È come gettare le fondamenta del vostro capolavoro in metallo.

- Fusione a fascio di elettroni: Il fascio di elettroni, generato da un cannone elettronico, scansiona il letto di polvere in base al modello digitale affettato. Il fascio fonde le aree mirate della polvere, fondendole insieme per formare il primo strato del pezzo.

- Costruire strato per strato: La piattaforma di costruzione si abbassa leggermente e un nuovo strato di polvere metallica viene depositato sopra il precedente strato fuso. Il fascio di elettroni scansiona e fonde le aree designate in questo nuovo strato, fondendolo con quello precedente. Questo processo si ripete strato per strato fino alla costruzione dell'intero pezzo.

- Rimozione del supporto: Una volta completata la costruzione, la camera si raffredda e la parte costruita viene rimossa dalla polvere circostante non fusa. A seconda della geometria del pezzo, possono essere presenti strutture di supporto, anch'esse stampate in polvere metallica ma progettate per essere facilmente rimosse.

- Post-elaborazione: La fase finale prevede la rimozione delle strutture di supporto rimanenti e l'eventuale esecuzione di ulteriori processi di finitura, come il trattamento termico o la lavorazione, a seconda delle proprietà finali desiderate del pezzo.

Vantaggi e svantaggi della tecnologia EBM

Abbracciare i benefici:

L'EBM vanta diversi vantaggi che la rendono una scelta convincente per varie applicazioni:

- Parti di alta qualità: L'ambiente sottovuoto riduce al minimo la contaminazione, consentendo di ottenere pezzi con eccellenti proprietà meccaniche, come forza, resistenza alla fatica e biocompatibilità. Ciò rende l'EBM ideale per settori esigenti come quello aerospaziale, degli impianti medici e automobilistico.

- Geometrie complesse: L'EBM eccelle nella creazione di geometrie intricate con caratteristiche interne e sporgenze che sarebbero difficili o impossibili con i metodi di produzione tradizionali. Immaginate di stampare una struttura reticolare leggera per un componente di un aereo: EBM lo rende possibile.

- Libertà materiale: EBM tratta un'ampia gamma di metalli reattivi e refrattari, difficili da lavorare con le tecniche convenzionali. Questo apre le porte ad applicazioni che richiedono proprietà uniche dei materiali, come la resistenza alle alte temperature o la biocompatibilità.

- Ottimizzazione del design: L'EBM consente una progettazione leggera con canali e reticoli interni, riducendo il peso senza compromettere la resistenza. Ciò può rappresentare una svolta per applicazioni come le protesi e i componenti aerospaziali.

Considerare i limiti:

Pur essendo potente, la tecnologia EBM presenta alcuni limiti da considerare:

- Costo: Le macchine e i processi EBM possono essere costosi rispetto ad altre tecnologie di stampa 3D. Questo investimento iniziale potrebbe non essere adatto a tutti i progetti.

- Rugosità superficiale: I pezzi prodotti con l'EBM possono avere una finitura superficiale più ruvida rispetto ad altre tecniche AM come la fusione laser selettiva (SLM). Questo potrebbe richiedere una post-elaborazione aggiuntiva per alcune applicazioni.

- Dimensioni della costruzione: Le attuali macchine EBM hanno in genere un volume di costruzione limitato rispetto ad altri metodi AM. Questo potrebbe limitare le dimensioni dei pezzi che possono essere prodotti.

- Sollecitazione residua: Le alte temperature coinvolte nell'EBM possono provocare tensioni residue all'interno del pezzo stampato.

Specifiche tecniche della tecnologia EBM

La comprensione degli aspetti tecnici dell'EBM fornisce indicazioni preziose sulle sue capacità e sui suoi limiti. Ecco una panoramica di alcuni parametri chiave:

Compatibilità dei materiali:

EBM opera con un'ampia gamma di polveri metalliche, tra cui:

- Leghe di titanio: Ampiamente utilizzati nel settore aerospaziale, negli impianti medici e negli articoli sportivi grazie al loro eccezionale rapporto resistenza/peso e alla biocompatibilità. Esempi popolari sono Ti-6Al-4V, Ti-6Al-4V ELI (extra low interstitial) e altri.

- Acciaio inossidabile: Un materiale versatile per diverse applicazioni grazie alla sua resistenza alla corrosione e alle sue proprietà meccaniche. I gradi più comuni lavorati da EBM includono 17-4PH, 316L e altri.

- Superleghe a base di nichel: Rinomati per la loro resistenza alle alte temperature e all'ossidazione, sono ideali per i componenti dei motori a reazione e per altri ambienti difficili. L'Inconel 625 e l'Inconel 718 sono scelte popolari per l'EBM.

- Altri metalli speciali: L'EBM può trattare metalli reattivi e refrattari come il tantalio, il tungsteno e il cromo-cobalto, ampliando le possibilità di applicazioni che richiedono proprietà uniche.

Caratteristiche della polvere:

Le proprietà della polvere metallica hanno un impatto significativo sul processo EBM e sulla qualità del pezzo finale. Ecco alcuni aspetti cruciali:

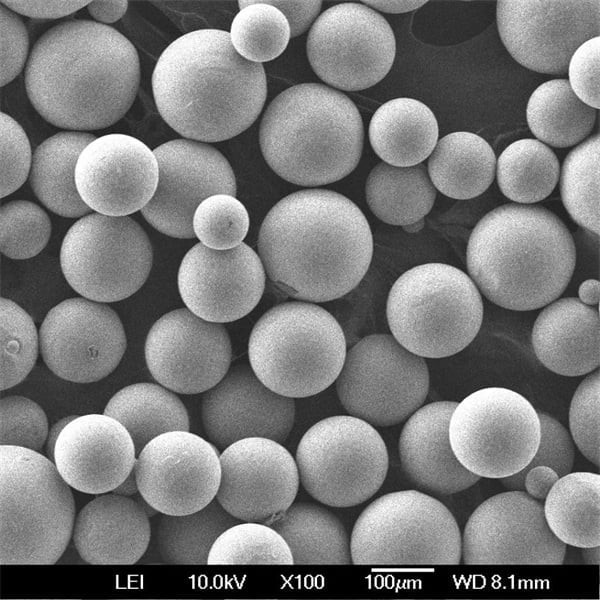

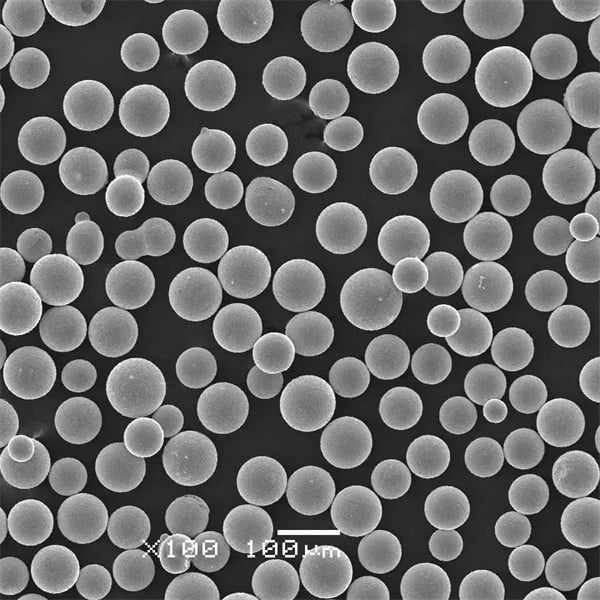

- Dimensione e distribuzione delle particelle: L'EBM utilizza tipicamente polveri di dimensioni comprese tra 20 e 100 micron. Una granulometria ben distribuita assicura una densità di impaccamento e una fluidità ottimali all'interno del letto di polvere.

- Sfericità: Le particelle sferiche offrono una migliore fluidità e densità d'impaccamento, con conseguente processo di fusione più uniforme e migliore qualità dei pezzi.

- Composizione chimica: La composizione della polvere deve essere strettamente controllata per garantire che il pezzo finale soddisfi le proprietà meccaniche desiderate ed eviti problemi come cricche o porosità.

Parametri di processo:

Diversi parametri critici influenzano l'esito del processo di EBM:

- Potenza del fascio e velocità di scansione: Questi fattori determinano la profondità e l'ampiezza della fusione in ogni strato. Una potenza più elevata e una velocità di scansione più bassa portano a fusioni più profonde, mentre una potenza più bassa e una velocità più elevata portano a fusioni meno profonde. La scelta della giusta combinazione è essenziale per ottenere una fusione e una qualità del pezzo ottimali.

- Diametro di messa a fuoco del fascio: Questo parametro influenza la risoluzione e i dettagli ottenibili nella parte stampata. Un diametro di messa a fuoco più piccolo consente di ottenere caratteristiche più fini, ma potrebbe richiedere tempi di costruzione più lenti.

- Temperatura della piattaforma di costruzione: La piattaforma di costruzione viene in genere preriscaldata a una temperatura specifica per migliorare il flusso della polvere e la fusione tra gli strati.

Vantaggi e limiti rispetto allo SLM

La fusione laser selettiva (SLM) è un'altra popolare tecnologia di stampa 3D per i metalli che utilizza un raggio laser per fondere la polvere. Ecco un'analisi comparativa di EBM e SLM:

| Caratteristica | EBM | SLM |

|---|---|---|

| Fonte di energia | Fascio di elettroni ad alta potenza | Raggio laser |

| Ambiente | Alto vuoto | Atmosfera di gas inerte (tipicamente Argon) |

| Compatibilità dei materiali | Gamma più ampia, compresi i metalli reattivi | Limitatamente ad alcuni metalli reattivi |

| Finitura superficiale | Generalmente più ruvido | Può essere più scorrevole |

| Velocità di costruzione | Più veloce | Può essere più lento |

| Sollecitazione residua | Maggiore a causa delle temperature di lavorazione più elevate | Inferiore |

La scelta tra EBM e SLM dipende dall'applicazione specifica e dalle caratteristiche del pezzo desiderato. L'EBM eccelle per le applicazioni che richiedono pezzi di alta qualità da metalli reattivi o geometrie intricate, mentre l'SLM potrebbe essere preferibile per finiture superficiali più lisce o progetti sensibili ai costi.

Applicazioni della tecnologia EBM

La tecnologia EBM sta rivoluzionando diversi settori industriali, consentendo la creazione di parti metalliche complesse e ad alte prestazioni. Ecco alcuni esempi accattivanti:

- Aerospaziale: L'EBM viene utilizzato per produrre componenti leggeri per aerei come supporti per motori, profili aerodinamici e parti del carrello di atterraggio. La possibilità di progettare con un peso minimo grazie ai reticoli interni è un grande vantaggio per l'efficienza dei consumi.

- Impianti medici: L'EBM si distingue per la creazione di impianti personalizzati per ginocchia, anche e altre parti del corpo. La natura biocompatibile di alcuni materiali e le intricate geometrie ottenibili con l'EBM si rivelano estremamente vantaggiose per i risultati dei pazienti.

- Settore automobilistico: L'EBM trova applicazione nella produzione di componenti ad alte prestazioni per auto da corsa e veicoli di lusso. Con l'EBM si possono creare componenti leggeri e resistenti come pistoni, componenti delle sospensioni e cambi.

- Difesa e sicurezza: La capacità di stampare in 3D componenti di armi complesse con proprietà uniche rende l'EBM preziosa nel settore della difesa. Inoltre, l'EBM viene utilizzata per creare componenti di armature personalizzate e altre applicazioni legate alla difesa.

- Beni di consumo: L'EBM è sempre più utilizzata nei prodotti di consumo di fascia alta, come gli articoli sportivi e gli orologi di lusso. La capacità di creare geometrie complesse con materiali unici

FAQ

La tecnologia EBM potrebbe suscitare qualche domanda. Questa sezione di FAQ mira a far luce su alcune domande comuni:

D: Quanto sono resistenti le parti stampate in EBM?

A: I componenti EBM vantano eccellenti proprietà meccaniche, tra cui un'elevata forza, resistenza alla fatica e buona duttilità a seconda del materiale. L'ambiente sotto vuoto riduce al minimo la contaminazione, consentendo di ottenere pezzi con forti legami interatomici.

Tuttavia, lo stress residuo può essere un fattore dovuto alle alte temperature del processo EBM. Le tecniche di post-lavorazione, come il trattamento termico di distensione, possono contribuire a mitigare questo fenomeno.

D: Come si colloca l'EBM rispetto ai metodi di produzione tradizionali?

A: L'EBM offre diversi vantaggi rispetto ai metodi tradizionali come la lavorazione, la fusione e la forgiatura:

- Libertà di progettazione: L'EBM consente di creare geometrie complesse che sarebbero difficili o impossibili con i metodi tradizionali. Questo apre le porte a progetti innovativi e a pezzi più leggeri.

- Riduzione dei rifiuti: L'EBM è un processo di produzione additiva, ovvero il materiale viene aggiunto strato per strato per creare il pezzo. Questo riduce al minimo gli scarti rispetto alle tecniche sottrattive, come la lavorazione, in cui il materiale viene rimosso per ottenere la forma desiderata.

- Personalizzazione: L'EBM è ideale per la creazione di pezzi progettati su misura o per la produzione di piccoli lotti. La natura digitale del processo consente tempi rapidi per le modifiche al progetto.

Tuttavia, l'EBM presenta anche alcune limitazioni rispetto ai metodi tradizionali:

- Costo: Le macchine e i processi EBM possono essere costosi rispetto ai metodi tradizionali. Questo può renderli meno adatti a produzioni in grandi volumi.

- Dimensioni della costruzione: Le attuali macchine EBM hanno in genere un volume di costruzione limitato rispetto ad alcuni metodi tradizionali. Ciò può limitare le dimensioni dei pezzi che possono essere prodotti.

D: Quali sono le fasi di post-elaborazione coinvolte nell'EBM?

A: Al termine della compilazione, potrebbero essere necessarie diverse fasi di post-elaborazione:

- Rimozione del supporto: A seconda della geometria del pezzo, le strutture di supporto utilizzate durante la stampa devono essere rimosse. Ciò può essere fatto meccanicamente o con l'incisione chimica.

- Trattamento termico: Il trattamento termico può essere utilizzato per migliorare le proprietà meccaniche del pezzo, alleviando le tensioni residue o migliorando proprietà specifiche come la resistenza o la duttilità.

- Lavorazione: In alcuni casi, potrebbe essere necessaria una lavorazione aggiuntiva per ottenere tolleranze dimensionali o finiture superficiali precise.

D: L'EBM è rispettosa dell'ambiente?

A: Rispetto ai metodi di produzione tradizionali, l'EBM può offrire alcuni vantaggi ambientali:

- Riduzione dei rifiuti di materiale: La natura additiva dell'EBM riduce al minimo lo spreco di materiale rispetto alle tecniche sottrattive.

- Efficienza energetica: Pur richiedendo energia, le macchine EBM possono talvolta essere più efficienti dal punto di vista energetico rispetto ai metodi tradizionali con ampie fasi di lavorazione.

Tuttavia, l'impatto ambientale dipende anche dai materiali specifici utilizzati e dalla fonte di energia che alimenta le macchine EBM.

D: Qual è il futuro della tecnologia EBM?

A: Il futuro dell'EBM appare luminoso! Ecco alcune possibilità interessanti:

- Progressi nella tecnologia delle macchine: Gli sviluppi nella tecnologia delle macchine EBM, come l'aumento dei volumi di produzione e la maggiore velocità di produzione, potrebbero rendere l'EBM più competitiva dal punto di vista dei costi e adatta a una più ampia gamma di applicazioni.

- Sviluppo del materiale: L'esplorazione di nuove polveri metalliche e della loro stampabilità con l'EBM amplierà le possibilità di progettazione e le proprietà dei materiali ottenibili con questa tecnologia.

- Integrazione con altre tecnologie: Combinando l'EBM con altre tecnologie, come la lavorazione in situ o l'integrazione di sensori, si potrebbero creare parti metalliche ancora più funzionali e intelligenti.

Informazioni su 3DP mETAL

Categoria di prodotto

CONTATTACI

Hai domande? Scrivici un messaggio ora! Dopo aver ricevuto il tuo messaggio, informeremo sull'elaborazione della tua richiesta a tutto il team.