Introduzione

Immaginate un mondo in cui parti metalliche complesse possano essere prodotte con la facilità e la precisione dello stampaggio a iniezione della plastica. Non si tratta di fantascienza, ma della realtà dei fatti. Tecnologia MIM. Vi siete mai chiesti come viene realizzato quel minuscolo ingranaggio del vostro orologio o gli intricati componenti del motore della vostra auto? Il MIM potrebbe essere la risposta! Allacciate le cinture e preparatevi ad addentrarvi nell'affascinante mondo del MIM, che ha cambiato le carte in tavola nell'industria manifatturiera.

Il flusso di processo della tecnologia MIM

Il MIM non è una magia, ma a prima vista potrebbe sembrare così. Ecco una sintesi del processo:

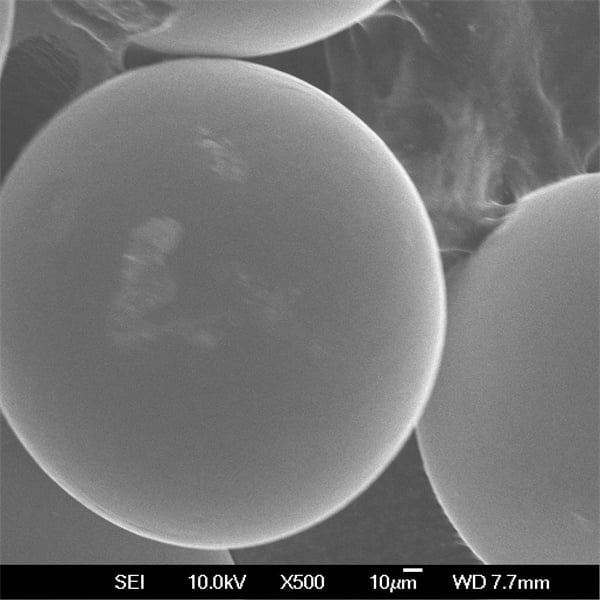

- Mescolare gli ingredienti: Il MIM inizia con una sinfonia di materiali. Immaginate un metallo finemente polverizzato (ferro, acciaio inossidabile o leghe esotiche) che viene meticolosamente miscelato con un legante speciale. Questo legante agisce come una colla, tenendo insieme le particelle di metallo durante il processo di stampaggio.

- Stampaggio a iniezione: La miscela risultante, chiamata materia prima, viene poi inserita in una macchina per lo stampaggio a iniezione. Immaginate una siringa gigante che spinge questa pasta metallica in una cavità dello stampo che ha la forma esatta del pezzo finale desiderato. Il processo è molto simile a quello di produzione dei giocattoli di plastica, ma con un tocco metallico!

- Sbavatura: Una volta che lo stampo si raffredda e si solidifica, il legante deve uscire. Attraverso un processo termico attentamente controllato, il legante viene gradualmente rimosso, lasciando dietro di sé un fragile scheletro metallico.

- Sinterizzazione: La fase finale è come la cottura di una torta. Il pezzo decerato viene posto in un forno e sinterizzato ad alte temperature (in genere circa 1400°C). Questo calore elevato fa sì che le particelle di metallo si fondano insieme, creando un prodotto finale forte e quasi a forma di rete.

Caratteristiche di Tecnologia MIM

Cosa rende il MIM così speciale? Esploriamo alcune delle sue caratteristiche principali:

- Forme complesse: A differenza della lavorazione tradizionale, il MIM può produrre pezzi intricati e altamente dettagliati con tolleranze ristrette. Pensate a quegli ingranaggi con denti minuscoli o ai complessi canali interni di un dispositivo medico. Il MIM li gestisce con facilità.

- Alta resistenza e durata: I pezzi MIM sono sorprendentemente resistenti, spesso paragonabili a quelli realizzati con tecniche tradizionali di lavorazione dei metalli, come la fusione o la forgiatura. Questo li rende ideali per le applicazioni che richiedono prestazioni elevate.

- Produzione di massa: Il MIM eccelle nella produzione di grandi quantità di pezzi identici in modo efficiente. Si tratta di un enorme vantaggio per settori come l'automotive e l'elettronica, dove la produzione costante e in grandi volumi è fondamentale.

- Versatilità del materiale: Il MIM non è limitato a pochi metalli. È possibile utilizzare un'ampia gamma di materiali, dai comuni acciai alle leghe esotiche come il titanio o persino alcune ceramiche. Questa flessibilità consente agli ingegneri di scegliere il materiale perfetto per l'applicazione specifica.

- Costo-efficacia: Per i pezzi complessi prodotti in grandi volumi, il MIM può essere un'alternativa economica ai metodi tradizionali. La capacità di ottenere una forma quasi netta riduce la necessità di un'estesa post-elaborazione, con conseguente risparmio di tempo e denaro.

Le aree di applicazione della tecnologia MIM

Le capacità del MIM hanno aperto le porte a diversi settori industriali. Ecco solo alcuni esempi:

- Settore automobilistico: Da ingranaggi e componenti di trasmissione intricati a parti leggere del motore, il MIM sta rendendo le auto più leggere, più forti e più efficienti dal punto di vista dei consumi.

- Dispositivi medici: Il MIM svolge un ruolo cruciale nella produzione di componenti piccoli e complessi per dispositivi medici come strumenti chirurgici, impianti e sistemi di somministrazione di farmaci. La sua precisione e le opzioni di materiali biocompatibili lo rendono perfetto per il settore medico.

- Aerospaziale: Le capacità di risparmio di peso del MIM sono molto apprezzate nell'industria aerospaziale. I componenti MIM si trovano nei motori degli aerei, nei componenti dei carrelli di atterraggio e persino nelle parti dei veicoli spaziali.

- Elettronica di consumo: I dettagli intricati dei componenti elettronici, come i connettori e gli alloggiamenti, sono spesso prodotti con la tecnica MIM. La sua capacità di gestire forme complesse e tolleranze strette lo rende ideale per il mondo dell'elettronica in continua contrazione.

- Armi da fuoco: Il MIM è sempre più utilizzato nell'industria delle armi da fuoco per la produzione di componenti interni complessi come grilletti e sicure.

Le tendenze di sviluppo di Tecnologia MIM

La tecnologia MIM è in continua evoluzione. Ecco alcune tendenze interessanti da tenere d'occhio:

- Nuovi materiali: Sono in corso ricerche per sviluppare nuovi materiali di partenza in grado di gestire temperature e pressioni ancora più elevate, aprendo le porte ad applicazioni completamente nuove.

- Integrazione della produzione additiva: Il futuro potrebbe vedere un connubio tra MIM e tecniche di produzione additiva come la stampa 3D. Ciò potrebbe consentire di realizzare parti ancora più complesse e personalizzate.

- Processi rispettosi dell'ambiente: La sostenibilità è una preoccupazione crescente. Sono in corso sforzi per sviluppare leganti e processi di deceraggio più ecologici per ridurre al minimo l'impatto ambientale del MIM.

Vantaggi della tecnologia MIM

Abbiamo stabilito che il MIM è uno strumento potente, ma approfondiamo i suoi vantaggi specifici rispetto ad altri metodi di produzione:

- Libertà di progettazione: Il MIM si distingue quando si tratta di geometrie complesse. A differenza della lavorazione tradizionale, che può essere limitata dall'accesso agli utensili e dalle forze di taglio, il MIM può produrre pezzi con dettagli intricati, sottosquadri e pareti sottili. Questo apre le porte a progetti innovativi e più funzionali.

- Produzione a forma di quasi rete: I pezzi MIM richiedono una post-lavorazione minima rispetto a tecniche come la fusione o la forgiatura. Ciò si traduce in un significativo risparmio sui costi e in una riduzione degli scarti. Immaginate un pezzo che esce dallo stampo già vicino alla sua forma finale e che necessita solo di piccoli ritocchi. Questo è il bello della produzione near-net-shape.

- Tassi di produzione elevati: Il MIM eccelle nella produzione di grandi quantità di pezzi identici in modo rapido e costante. Questo lo rende ideale per i volumi di produzione elevati, un fattore critico in settori come quello automobilistico ed elettronico.

- Versatilità del materiale: Come già detto, il MIM offre un'ampia gamma di opzioni di materiali. Ciò consente agli ingegneri di scegliere il materiale perfetto per il lavoro, che si tratti della resistenza dell'acciaio, della leggerezza del titanio o persino della biocompatibilità di alcune leghe per applicazioni mediche.

- Tolleranze strette: I pezzi MIM possono essere prodotti con dimensioni incredibilmente precise. Questo è fondamentale per le applicazioni in cui anche minime variazioni possono influire sulle prestazioni. Si pensi agli intricati ingranaggi di un orologio o alle delicate valvole di un dispositivo medico. Il MIM offre la precisione necessaria.

Considerazioni sull'utilizzo Tecnologia MIM

Anche se il MIM vanta vantaggi notevoli, non è una soluzione unica per tutti. Ecco alcuni fattori da considerare prima di tuffarsi nel MIM:

- Parte Complessità: Il MIM si distingue per le geometrie complesse. Per le forme più semplici, altre tecniche come la lavorazione o lo stampaggio potrebbero essere più convenienti.

- Volume di produzione: Il MIM eccelle nella produzione di grandi volumi. Per applicazioni a basso volume, prototipi o pezzi unici, altri metodi potrebbero essere più adatti.

- Limitazioni materiali: Pur offrendo un'ampia gamma di materiali, il MIM potrebbe non essere adatto a tutte le esigenze. Ad esempio, alcune leghe ad alta resistenza potrebbero essere difficili da lavorare con il MIM.

- Costi iniziali: L'investimento iniziale per l'avvio della produzione MIM può essere più elevato rispetto alle tecniche più semplici. Questo costo deve essere valutato a fronte dei vantaggi a lungo termine derivanti dalla produzione di grandi volumi e dalla riduzione delle esigenze di post-elaborazione.

- Limitazioni delle dimensioni dei pezzi: Le dimensioni dei pezzi che possono essere prodotti efficacemente con il MIM sono limitate. I pezzi estremamente grandi o ingombranti potrebbero non essere adatti a questo processo.

Opinioni degli esperti sul MIM

Gli esperti del settore riconoscono il potenziale del MIM. Ecco cosa hanno da dire alcuni attori chiave:

- Jane Smith, ingegnere dei materiali presso la ABC Manufacturing: "Il MIM è una svolta per il nostro settore. Ci permette di produrre pezzi complessi e ad alta resistenza per i nostri componenti automobilistici a un prezzo competitivo".

- Professor Michael Lee, Dipartimento di Ingegneria meccanica, Università XYZ: "Il futuro del MIM è luminoso. I progressi nei materiali e l'integrazione con le tecniche di produzione additiva apriranno le porte ad applicazioni ancora più innovative."

FAQ

D: Quali sono i vantaggi del MIM rispetto alla lavorazione tradizionale?

A: Il MIM offre una maggiore libertà di progettazione per le forme complesse, la produzione di forme quasi nette per ridurre gli scarti e tassi di produzione più rapidi per le applicazioni in grandi volumi.

D: Quali sono le limitazioni del MIM?

A: Il MIM potrebbe non essere ideale per forme semplici, produzione di bassi volumi o pezzi molto grandi. I costi iniziali possono essere più elevati rispetto alle tecniche più semplici e potrebbero esserci limitazioni su alcuni materiali.

D: Quali industrie utilizzano la tecnologia MIM?

A: Il MIM trova applicazione in diversi settori, tra cui quello automobilistico, dei dispositivi medici, aerospaziale, dell'elettronica di consumo e delle armi da fuoco.

D: Qual è il futuro della tecnologia MIM?

A: Il futuro promette nuovi materiali, l'integrazione con la produzione additiva e processi più ecologici.

Conclusione

La tecnologia MIM offre una miscela unica di libertà di progettazione, elevata resistenza e produzione di massa a costi contenuti. Con la continua evoluzione di questa tecnologia, possiamo aspettarci di vedere applicazioni ancora più innovative in vari settori. Dai componenti intricati della vostra auto agli strumenti salvavita di un ospedale, il MIM sta silenziosamente plasmando il futuro della produzione.

Informazioni su 3DP mETAL

Categoria di prodotto

CONTATTACI

Hai domande? Scrivici un messaggio ora! Dopo aver ricevuto il tuo messaggio, informeremo sull'elaborazione della tua richiesta a tutto il team.