読者の皆さん、ようこそ!の魅惑的な世界に飛び込んでみよう。 新素材粉末.金属やセラミックスが単なる固体構造体ではなく、卓越した特性を持つ微粉末に変化する世界を想像してみてください。これらの粉末は、様々な産業において画期的なイノベーションへの道を開きます。このガイドブックは、あなたが技術愛好家であれ、エンジニアであれ、あるいは単に好奇心旺盛なだけであれ、先端材料粉末の複雑さと応用を理解するのに役立つことでしょう。

先端材料粉末の概要

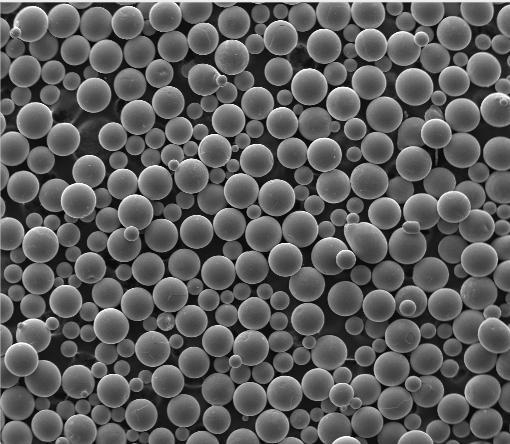

先端材料粉末とは、微細に粉砕された金属、セラミックス、複合材料のことで、ユニークな物理的・化学的特性を示す。これらの粉末は、積層造形(3Dプリンティング)、コーティング、焼結などの製造プロセスに不可欠です。強度、耐久性、過酷な条件への耐性といった点で優れた性能を発揮します。

先端材料粉末の主な特徴:

- 高純度で均一な粒子径

- 機械的特性の向上

- 優れた熱伝導率と電気伝導率

- 高い表面積/体積比

の種類と特徴 先端材料粉末

ここでは、特定の金属粉末モデル、その組成、特性、特徴について詳しく見ていこう。

| 金属粉モデル | 作曲 | プロパティ | 特徴 |

|---|---|---|---|

| チタン合金 (Ti-6Al-4V) | チタン、アルミニウム、バナジウム | 高強度、耐食性、生体適合性 | 航空宇宙、医療用インプラントで広く使用されている |

| ステンレススチール316L | 鉄、クロム、ニッケル、モリブデン | 優れた耐食性、優れた機械的特性 | 海洋および医療用途に最適 |

| アルミニウム合金 (AlSi10Mg) | アルミニウム、シリコン、マグネシウム | 軽量、高熱伝導性 | 自動車および航空宇宙産業でよく使用される |

| インコネル718 | ニッケル、クロム、鉄、モリブデン、ニオブ | 高温耐性、良好な機械的強度 | タービンエンジン、発電所に最適 |

| コバルトクロム(CoCr) | コバルト、クロム | 高い耐摩耗性、生体適合性 | 歯科用および整形外科用インプラントに使用 |

| 銅(Cu) | 銅 | 優れた電気および熱伝導率 | 電気部品、熱交換器に使用 |

| 炭化タングステン(WC) | タングステン、カーボン | 非常に硬く、耐摩耗性 | 切削工具、鉱山機械に使用 |

| ニッケル合金(NiCr) | ニッケル、クロム | 耐酸化性、高温安定性 | 化学処理装置に最適 |

| マグネシウム合金(AZ91D) | マグネシウム、アルミニウム、亜鉛 | 軽量、良好なキャスタビリティー | 自動車およびエレクトロニクス産業で使用 |

| 炭化ホウ素(B4C) | ホウ素、炭素 | 高硬度、低密度 | 弾道防具、研磨剤に使用 |

先端材料粉末の用途

これらの粉末はさまざまな分野で応用されており、現代の技術や産業において貴重な存在となっている。

| アプリケーション | 使用材料 | 説明 |

|---|---|---|

| 航空宇宙コンポーネント | チタン合金、インコネル | 軽量で強靭な航空機部品用素材 |

| 医療用インプラント | チタン合金、CoCr | 補綴・インプラント用生体適合性粉体 |

| 自動車用部品 | アルミニウム合金、マグネシウム合金 | 燃費効率を高める軽量素材 |

| 3D プリンティング | ステンレススチール、アルミニウム、チタン | 複雑な構造の精密製造 |

| コーティング | タングステンカーバイド, ニッケル合金 | 耐摩耗性と耐腐食性のための耐久性のあるコーティング |

| エレクトロニクス | 銅、アルミニウム | 電子部品用導電性粉末 |

| 切削工具 | 炭化タングステン、炭化ホウ素 | 効率的な切断と穴あけのための硬質材料 |

| エネルギー | ニッケル合金、ステンレス鋼 | タービン、燃料電池、バッテリーの材料 |

| ディフェンス | 炭化ホウ素, チタン | 鎧や武器用の軽量で強靭な素材 |

| 化学加工 | ニッケル合金、ステンレス鋼 | 化学薬品取り扱い用の耐食性材料 |

仕様、サイズ、等級、規格

先端材料粉末を選択する際には、その仕様を検討し、用途に必要な基準を満たしていることを確認することが極めて重要です。

| 素材 | 粒子径範囲 | グレード | スタンダード |

|---|---|---|---|

| チタン合金 (Ti-6Al-4V) | 15~45μm、45~100μm | 23年次 | ASTM F1472 |

| ステンレススチール316L | 15~45μm、45~100μm | AISI 316L | ASTM A276 |

| アルミニウム合金 (AlSi10Mg) | 20-63 µm | A360、A380 | ASTM B85 |

| インコネル718 | 15-53 µm | UNS N07718 | ASTM B637 |

| コバルトクロム(CoCr) | 20-50 µm | F75 | ASTM F1537 |

| 銅(Cu) | 10-50 µm | C11000 | ASTM B170 |

| 炭化タングステン(WC) | 1~5μm、5~15μm | – | ISO 9001 |

| ニッケル合金(NiCr) | 15-45 µm | – | ASTM B333 |

| マグネシウム合金(AZ91D) | 30~50 µm | AZ91D | ASTM B93/B93M |

| 炭化ホウ素(B4C) | 1-10 µm | – | MIL-PRF-9954B |

サプライヤーと価格詳細

市場 新素材粉末 は多様で、複数のサプライヤーがさまざまな製品を提供している。価格は素材、数量、仕様によって異なる。

| サプライヤー | 素材 | 価格帯(kgあたり) | 備考 |

|---|---|---|---|

| ヘガネスAB | ステンレススチール、銅 | $50 – $200 | 幅広いポートフォリオを持つグローバルサプライヤー |

| カーペンター・テクノロジー | チタン、ニッケル合金 | $100 – $500 | 各種産業用高性能合金 |

| サンドビック | タングステンカーバイド、インコネル | $200 – $800 | 硬質粉末と超合金粉末に特化 |

| ATIメタルズ | チタン合金、ステンレス鋼 | $150 – $600 | 高品質の航空宇宙材料で知られる |

| GKN Hoeganaes | アルミニウム、鉄合金 | $40 – $180 | 積層造形用金属粉末のリーダー |

| エラメット | ニッケル、コバルト合金 | $120 – $400 | エネルギーおよび産業用アプリケーションに注力 |

| ケナメタル | 炭化タングステン、炭化ホウ素 | $250 – $900 | 切削工具用の耐摩耗材料を提供 |

| バリメット | アルミニウム合金 | $80 – $250 | 球状アルミニウムパウダーを提供 |

| スタルクHC | チタン、タンタル | $130 – $550 | 耐火金属に特化 |

| オーベール・デュヴァル | ニッケル合金、ステンレス鋼 | $150 – $500 | 重要な用途に高性能材料を供給 |

長所と短所:先端素材粉末の比較

各素材の利点と限界を理解することは、十分な情報を得た上で決断を下すために極めて重要である。

| 素材 | 利点 | 欠点 |

|---|---|---|

| チタン合金 (Ti-6Al-4V) | 高強度重量比、耐食性、生体適合性 | 高価で加工が難しい |

| ステンレススチール316L | 耐食性、優れた機械的特性、生体適合性 | アルミニウムやチタンより重い |

| アルミニウム合金 (AlSi10Mg) | 軽量、優れた熱伝導性、コストパフォーマンス | チタンに比べて強度が低い |

| インコネル718 | 高温耐性、良好な機械的強度 | 高コスト、機械加工が難しい |

| コバルトクロム(CoCr) | 高い耐摩耗性、生体適合性 | 高価、加工性に限界がある |

| 銅(Cu) | 優れた電気伝導性と熱伝導性、コストパフォーマンス | 機械的強度が低く、酸化しやすい |

| 炭化タングステン(WC) | 極めて高い硬度、耐摩耗性 | 脆い、高コスト |

| ニッケル合金(NiCr) | 耐酸化性、高温安定性 | 高価で処理が難しい |

| マグネシウム合金(AZ91D) | 軽量、良好なキャスタビリティー | 腐食しやすく、機械的強度が低い |

| 炭化ホウ素(B4C) | 高硬度、低密度 | 脆い、高価 |

積層造形における先端材料粉末

アディティブ・マニュファクチャリング(3Dプリンティング)は、複雑な部品の製造方法に革命をもたらした。高度な材料粉末は、この技術において極めて重要な役割を果たし、優れた材料特性を持つ複雑なデザインの作成を可能にします。

3Dプリンティングで先端材料粉末を使用する主な利点:

- 精度が高い: 複雑な形状でも高精度を実現。

- カスタマイズ: 材料特性を特定のニーズに合わせる

- 効率が良い: 従来の製造と比較して廃棄物を削減する。

- スピードだ: プロトタイピングと生産のタイムラインを加速する。

先端材料粉末の組成

先端材料粉末の組成を理解することは、用途に適した材料を選択するために不可欠です。各粉末のユニークな元素のブレンドは、その特有の特性に寄与します。

チタン合金 (Ti-6Al-4V)

- 組成: 90% チタン(Ti)、6% アルミニウム(Al)、4% バナジウム(V)

- キー・プロパティ 高い強度対重量比、耐食性、優れた耐疲労性

- アプリケーション 航空宇宙部品、医療用インプラント、高性能部品

ステンレススチール316L

- 組成: 16% クロム(Cr)、10% ニッケル(Ni)、2% モリブデン(Mo)、バランス 鉄(Fe)

- キー・プロパティ 優れた耐食性、優れた機械的強度、耐高温性

- アプリケーション 海洋環境、医療機器、食品加工機器

アルミニウム合金 (AlSi10Mg)

- 組成: 90% アルミニウム(Al)、10% ケイ素(Si)、0.3% マグネシウム(Mg)

- キー・プロパティ 軽量、熱伝導性、電気伝導性、高強度

- アプリケーション 自動車部品、航空宇宙部品、産業機械

インコネル718

- 組成: 50% ニッケル(Ni)、19% クロム(Cr)、5% モリブデン(Mo)、3% ニオブ(Nb)、バランス 鉄(Fe)

- キー・プロパティ 高温、耐酸化性、良好な機械的強度

- アプリケーション タービンエンジン、航空宇宙用途、高応力環境

コバルトクロム(CoCr)

- 組成: 60% コバルト(Co)、30% クロム(Cr)、10% モリブデン(Mo)

- キー・プロパティ 高耐摩耗性、生体適合性、高硬度

- アプリケーション 歯科インプラント、整形外科補綴物、高摩耗部品

銅(Cu)

- 組成: 99% 銅(Cu)、微量不純物

- キー・プロパティ 優れた電気・熱伝導性、展延性

- アプリケーション 電気配線、熱交換器、電子機器

炭化タングステン(WC)

- 組成: 94% タングステン(W)、6% カーボン(C)

- キー・プロパティ 高硬度、高耐摩耗性、高融点

- アプリケーション 切削工具、鉱山機械、工業用研磨材

ニッケル合金(NiCr)

- 組成: 75% ニッケル(Ni), 15% クロム(Cr), その他の微量元素

- キー・プロパティ 高温安定性、耐酸化性、良好な機械的特性

- アプリケーション 化学処理装置、炉部品、ガスタービン

マグネシウム合金(AZ91D)

- 組成: 90% マグネシウム(Mg)、9% アルミニウム(Al)、1% 亜鉛(Zn)

- キー・プロパティ 軽量、良好な鋳造性、高い強度重量比

- アプリケーション 自動車部品、航空宇宙部品、電子筐体

炭化ホウ素(B4C)

- 組成: 80% ホウ素(B)、20% カーボン(C)

- キー・プロパティ 高硬度、低密度、優れた耐摩耗性

- アプリケーション 弾道防具、研磨剤、原子炉

先端材料粉末の特徴

先端材料粉末の特性は、特定の用途への適合性を決定する上で重要な役割を果たします。ここでは、その特徴を詳しく見てみよう:

機械的特性

- 強み: 材料が壊れることなく力に耐えられる度合い。例えば、超硬合金は非常に硬いため切削工具に最適であり、チタン合金は密度が低くても強度が高い。

- タフネス: 破壊することなくエネルギーを吸収して変形する材料の能力。インコネル718のような材料は、特に高温下で優れている。

熱的性質

- 導電率: 熱や電気を伝える能力。銅は熱伝導性と電気伝導性でリードし、タングステンカーバイドとボロンカーバイドは融点が高く、高温用途に使用される。

- 拡大だ: 温度変化による材料の膨張率。航空宇宙や電子機器に使用される材料は、寸法安定性を維持するために低熱膨張を必要とする。

化学的性質

- 耐食性: 化学物質や環境条件による劣化に耐える能力。ステンレス316Lやコバルトクロムは耐食性に優れ、過酷な環境に適しています。

- 反応性: 材料が他の物質とどのように反応するか。例えば、マグネシウム合金は適切に処理されないと腐食しやすい。

物理的特性

- 密度: 材料の単位体積あたりの質量。マグネシウム合金は密度が低いことで知られ、軽量化が重要な用途に有用である。

- 硬度: 表面の変形に対する耐性。炭化ホウ素の高い硬度は、耐摩耗性の用途に有益です。

先端材料粉末の利点と限界

適切なパウダー素材を選ぶには、その利点と潜在的な制限を天秤にかける必要がある。ここでは、様々な素材を利点と欠点に基づいて比較します:

チタン合金 (Ti-6Al-4V)

- メリット 高い強度対重量比、優れた耐食性、生体適合性。

- 制限: 高価で加工が難しい。

ステンレススチール316L

- メリット 優れた耐食性、優れた機械的特性、生体適合性。

- 制限: アルミニウムやチタンに比べて重く、代替品よりも高価。

アルミニウム合金 (AlSi10Mg)

- メリット 軽量で熱伝導率が良く、コストパフォーマンスが高い。

- 制限: チタンに比べて強度が低く、高応力用途には適さない。

インコネル718

- メリット 高温、耐酸化性、良好な機械的強度。

- 制限: コストが高く、機械加工が難しい。

コバルトクロム(CoCr)

- メリット 高い耐摩耗性、生体適合性。

- 制限: 高価で、処理が難しい。

銅(Cu)

- メリット 電気伝導性と熱伝導性に優れ、比較的安価。

- 制限: 機械的強度が低く、酸化しやすい。

炭化タングステン(WC)

- メリット 非常に硬く、耐摩耗性に優れている。

- 制限: 脆く、コストが高い。

ニッケル合金(NiCr)

- メリット 高温安定性、耐酸化性。

- 制限: 高価で処理が難しい。

マグネシウム合金(AZ91D)

- メリット 軽量でキャスタビリティーが良い。

- 制限: 腐食しやすく、機械的強度が低い。

炭化ホウ素(B4C)

- メリット 硬度が高く、密度が低い。

- 制限: 脆い、高い。

積層造形における先端材料粉末

アディティブ・マニュファクチャリング(3Dプリンティング)は、複雑な部品の製造方法に革命をもたらした。高度な材料粉末は、この技術において極めて重要な役割を果たし、優れた材料特性を持つ複雑なデザインの作成を可能にします。

3Dプリンティングで先端材料粉末を使用する主な利点

- 精度が高い: 複雑な形状でも高精度を実現。 先端材料粉末 は、従来の製造方法では困難だった複雑な部品の製造を可能にする。

- カスタマイズ: 材料特性を特定のニーズに合わせる異なるパウダーを組み合わせたり、処理することで、強度の向上や耐熱性の改善など、希望する特性を得ることができます。

- 効率が良い: 従来の製造に比べて無駄を削減アディティブ・マニュファクチャリングは、層ごとにオブジェクトを構築するため、材料の無駄を最小限に抑え、高価な粉末を効率的に使用することができます。

- スピードだ: プロトタイピングと生産スケジュールを加速。先進的なパウダーは、試作品や最終部品の迅速な製造を可能にし、開発プロセスをスピードアップし、市場投入までの時間を短縮します。

FAQ

ここでは、先端材料粉末に関するよくある質問にお答えする、便利なFAQセクションをご紹介します:

| 質問 | 回答 |

|---|---|

| 先端素材パウダーは何に使われるのか? | 先端材料粉末は、航空宇宙、医療インプラント、自動車部品、3Dプリンティングなど、さまざまな用途で使用されている。これらは、高強度、軽量、優れた耐熱性といった強化された性能特性を提供する。 |

| 金属粉末はどのようにして作られるのか? | 金属粉末は、噴霧化、機械的粉砕、化学的還元などの工程を経て製造されます。それぞれの方法は粉末の粒径、形状、分布に影響を与え、用途における性能に影響を与えます。 |

| 球状粉末と不定形粉末の違いは何ですか? | 球状粉末は丸い形状をしており、流動性と充填密度を高めるため、積層造形に理想的である。一方、不規則なパウダーは従来の粉末冶金プロセスで使用されることがあるが、不均一な充填や流動性の問題につながる可能性がある。 |

| 用途に合ったパウダーを選ぶには? | 適切なパウダーの選択は、材料の特性(例:強度、導電性)、製造プロセス、および意図されたアプリケーションなどの要因によって異なります。プロジェクトの具体的な要件を考慮し、サプライヤーと相談しながら最適な粉末を選びましょう。 |

| 先端材料の粉末を扱うことに安全上の懸念はありますか? | そう、先端材料の粉末を扱う際には、安全性が極めて重要である。多くの粉末は吸入したり摂取したりすると危険であり、湿気や他の化学物質と反応するものもあります。常に安全ガイドラインに従い、適切な保護具を使用し、適切な換気を確保してください。 |

| 先端素材パウダーはリサイクル可能か? | はい、多くの先端材料の粉末はリサイクルできます。例えば、積層造形で余った粉末は再利用できることが多い。しかし、リサイクルのプロセスはさまざまです。 |

3DP mETALについて

製品カテゴリー

お問い合わせはこちら

何かご質問はありますか?今すぐメッセージを送信してください。あなたのメッセージを受信後、全チームで検討させていただきます。