複雑で軽量な金属部品が、デジタルファイルからレイヤーごとに、無駄を最小限に抑えて作り出される世界を想像してみてください。これはSFではない。 アルミニウム積層造形 (AM)は、金属の3Dプリンティングとしても知られている。

この画期的なテクノロジーは、航空宇宙、自動車、消費財などの業界に変革をもたらし、設計者、エンジニア、メーカーに同様にメリットの宝庫を提供している。しかし、具体的にどのように機能するのだろうか?さまざまなアプローチや、アルミニウムAMを使ったエキサイティングなアプリケーションにはどのようなものがあるのでしょうか?これから、空中から金属を作り出す魅力的な世界をご紹介します。

共通 アルミニウム積層造形 方法

アルミニウムAMは万能のソリューションではない。いくつかの技術が覇権を争っており、それぞれに強みと限界がある。このメタリック・プリンティング・ゲームにおける3大プレイヤーを探ってみよう:

- 選択的レーザー溶融(SLM): 高出力レーザーがバーチャルな彫刻家のように働く様子を思い浮かべてほしい。SLMでは、レーザービームがアルミニウム粉末を層ごとに選択的に溶かし、デジタルの設計図に綿密に従います。この方法は驚異的な精度と細部を誇り、複雑で高性能な部品に最適です。複雑な内部構造を持つ軽量の航空宇宙部品は、従来の製造では不可能でした。

しかし、SLMには高額な値札がついている。高出力のレーザーと綿密な工程管理は、他の方法に比べて印刷速度が遅く、コストが高くなる。さらに、金属が急速に凝固することによる残留応力が、時として課題となることもある。

- 電子ビーム溶解(EBM): レーザーがAMの世界における繊細な芸術家であるとすれば、電子ビームは工業用主力機器である。EBMは、真空チャンバー内で集中電子ビームを利用してアルミニウム粉末を溶融する。この方法にはいくつかの利点がある。SLMに比べて造形速度が速く、融点の高いアルミニウム合金を含む幅広いアルミニウム合金を扱うことができる。

しかし、EBMにも欠点がある。真空環境はセットアップに複雑さを加え、プロセスは高温のため反りの影響を受けやすい。さらに、表面仕上げはSLMに比べて粗くなる可能性があり、追加の後処理工程が必要になる。

- バインダージェット積層造形(BJAM): ここからが少し型破りな話になる。BJAMは、アルミニウム粉末粒子を層ごとに選択的に接着するために液体結合剤を使用します。印刷後、部品は脱バインダーと焼結工程を経てバインダーを除去し、金属粒子を融合させる。

BJAMにはいくつかの利点があります。SLMやEBMに比べて格段に速く、安価であるため、プロトタイピングやクリティカルでない用途に適しています。さらに、より大きな造形量を扱うことができるため、より大きなパーツの作成が可能です。

欠点は?BJAM部品は通常、SLMやEBMで製造された部品に比べて機械的特性が低い。さらに、後処理工程は時間がかかり、全体的な生産時間を増加させる可能性があります。

正しい方法を選択する 理想的なAM技術を選ぶかどうかは、具体的なニーズ次第だ。精度と強度が最優先なら、SLMが最適かもしれません。スピードとコストを第一に考えるのであれば、BJAMが良い選択肢になるでしょう。EBMはその中間を占め、スピードと強度のバランスを提供します。AMの専門家に相談することで、この決定をナビゲートし、アプリケーションに最も適した方法を選択することができます。

勝利の方程式AM用アルミニウム合金

すべてのアルミニウム合金がAMに適しているわけではありません。伝統的な鋳造または鍛造合金は、印刷プロセスに関与する急速な加熱および冷却サイクルにうまく対応できない場合があります。AM用のアルミニウム合金を選択する際の主な考慮事項を以下に示します:

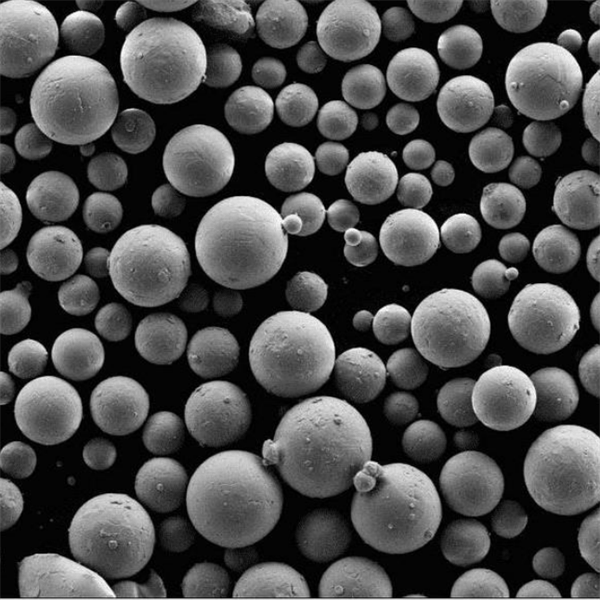

- パウダーの特徴: AMに使用されるアルミニウム粉末は、スムーズな層形成を保証するために、非常に球状で自由に流動する必要があります。不規則な形状の粒子は、最終的な部品の不揃いや欠陥につながる可能性があります。

- メルトプールの挙動: ある種の合金は、急速に凝固するため、印刷工程でクラックが発生しやすい。シリコンやマグネシウムのような元素を含む合金は、耐クラック性の向上に役立ちます。

- 後処理の要件: 合金によっては、望ましい機械的特性を得るために、大がかりな熱処理や熱間等方圧加圧(HIP)が必要になる場合があります。これらの追加工程は、全体的なコストと生産時間を増加させる可能性があります。

アルミ製AMの人気のある選択肢には、以下のようなものがある:

- AlSi10Mg: この汎用性の高い合金は、強度、延性、印刷性のバランスが取れています。自動車部品、ブラケット、ハウジングなどの用途によく使用されています。

- F357: この高強度アルミニウム合金は、航空宇宙や防衛のような過酷な環境で使用される。優れた機械的特性を誇りますが、割れを避けるために慎重な工程管理が必要です。

- AA2024 この広く使われている合金は、強度対重量比が良い。しかし、他の選択肢に比べクラックの影響を受けやすく、また、重要なクラックには後加工が必要になる場合がある。

応用例 アルミニウム積層造形

アルミニウムAMは単なる技術的な驚異ではなく、さまざまな産業にとってのゲームチェンジャーである。ここでは、この技術がさまざまな分野でどのように飛躍しているかを垣間見ることができる:

航空宇宙: 軽量化は航空宇宙産業における永遠の課題である。1グラムでも軽量化できれば、燃料効率や積載量の増加につながります。アルミニウムAMは、このミッションに完璧に適合する。

- 複雑で軽量な部品: 重量を最小限に抑えながら絶大な強度を発揮する複雑な格子構造を想像してみてほしい。AMは、航空機の翼やエンジンマウント、その他の重要な部品にそのような部品を作ることができる。これは、より軽量で燃費がよく、航続距離の長い航空機を実現することにつながる。

- ラピッドプロトタイピングとカスタマイズ: 新しい航空機設計の開発とテストには、従来、長いリードタイムと高価な金型が必要でした。AMはコンポーネントの迅速なプロトタイピングを可能にし、エンジニアは設計の反復と最適化を迅速に行うことができる。さらに、AMは特定の用途向けにカスタマイズされた部品を作成するために使用することができ、整備や修理に役立ちます。

自動車: より軽量で燃費の良い自動車を求める競争は過熱しており、アルミニウムAMはその最前線にいる。

- パフォーマンス・パーツ: ピストン、コネクティングロッド、サスペンション部品などの高強度、軽量コンポーネントは、AMを使って製造することができる。これは性能、ハンドリング、燃費の向上につながる。

- 統合と設計の自由: AMでは、複数の部品を1つの軽量な部品に統合することができる。これにより、重量が軽減されるだけでなく、組み立て工程も簡素化される。さらに、AMが提供する設計の自由度により、従来の製造技術では不可能だった複雑な形状の部品を作ることができる。

消費財: アルミニウムAMは宇宙船やレーシングカーだけでなく、日常製品にも浸透しつつある。

- カスタム補綴とインプラント: 患者の解剖学的構造に完璧に適合する、パーソナライズされた補綴物やインプラントを想像してみてほしい。AMは、そのような複雑でカスタマイズされた医療機器の作成を可能にし、患者の転帰と生活の質を向上させる。

- 高級で高性能な製品: 軽量で高強度の自転車フレームからカスタマイズされたスポーツ用品に至るまで、AMはハイエンドの消費者市場でその地位を確立しつつある。ユニークで複雑なデザインを作成できることが、こうした用途の大きな魅力となっている。

これらの例にとどまらず、アルミニウムAMの用途は絶えず拡大しています。医療機器から建築部品まで、この技術は可能性の限界を押し広げています。

利点と留意点

アルミニウムAMには多くの利点がある一方で、真っ先に飛び込む前に考慮すべき要素もあります。ここでは、長所と短所をバランスよく見てみよう:

メリット

- デザインの自由: 従来の製造方法とは異なり、AMはほぼ無限の設計の可能性を提供します。複雑な形状、内部チャンネル、軽量構造など、AMならすべて実現可能です。

- 軽量化: 高い強度対重量比の部品を作る能力は、航空宇宙や自動車などの産業にとって大きな利点である。部品が軽くなれば、燃費や性能、積載量が向上する。

- ラピッドプロトタイピング: AMはプロトタイプの迅速な作成を可能にし、設計・開発プロセスを加速させる。これにより、新製品の市場投入までの時間を大幅に短縮することができる。

- 廃棄物の削減: 伝統的な製造業では、材料が大量に廃棄されることが多い。一方、AMはレイヤーアプローチを採用しており、廃棄物を最小限に抑え、より持続可能な選択肢となっている。

- カスタマイズとマス・パーソナライゼーション: AMは、個々のニーズや好みに合わせてカスタマイズされた部品や製品を作ることを可能にする。これにより、新たなビジネスモデルや顧客体験の扉が開かれる。

検討する:

- コストだ: コストは下がってきているとはいえ、AMは大量生産のための伝統的な製造に比べれば、まだ比較的高価な技術である。

- スピードとサイズを作る: AMで複雑なパーツを作るのは時間のかかるプロセスです。さらに、造形量は従来の技術に比べて制限されることが多い。

- 表面仕上げ: 選択した方法によっては、AMプロセスによる表面仕上げは、追加の仕上げ工程を必要とする場合がある。

- 後処理: AMプロセスの中には、熱処理や熱間等方圧加圧のような後処理工程が必要なものもあります。これらの工程は、全体的な生産時間とコストを増加させる可能性があります。

- 素材が限られている: AMに使用可能なアルミニウム合金の種類は増えつつあるが、従来の製造に使用されるものほどにはまだ豊富ではない。

このような考慮にもかかわらず、アルミニウムAMの利点は否定できません。技術が進歩し、コストが低下し続ければ、この技術がさらに普及し、さまざまな業界の製品の設計、開発、製造の方法に革命をもたらすことが期待できます。

の未来 アルミニウム積層造形

アルミニウムAMの未来は明るく、エキサイティングな可能性に満ちている。注目すべきトレンドをいくつか紹介しよう:

- コスト削減と製造時間の短縮 技術が成熟し、生産量が増加するにつれて、AMはより費用対効果が高く、より高速になると予想される。これにより、AMの新たな用途が開拓され、より幅広い製品や産業で実行可能な選択肢となるでしょう。

- マルチマテリアル印刷: 単一のAMプロセス内で異なる材料を組み合わせる能力は、将来の可能性である。これにより、高強度や導電性など、ユニークな特性の組み合わせを持つパーツの作成が可能になるかもしれない。

- ハイブリッド製造: AMは伝統的な製造技術と統合することで、双方にとって最良のソリューションを生み出すことができる。例えば、複雑な内部構造をAMで印刷し、より単純な外部形状は従来通りに製造することができる。

- 標準化と資格: AMの導入が進むにつれ、標準化されたプロセスと適格性確認手順の必要性が高まっている。これにより、重要な用途に使用されるAM部品の一貫した品質と信頼性が確保される。

- 持続可能性: AM固有の効率性と廃棄物の削減により、持続可能性の観点から魅力的な選択肢となっている。さらに、AMはより軽量なコンポーネントを作成するために使用することができ、製品使用時のエネルギー消費の低減に貢献することができます。

アルミニウムAMの未来は共同作業です。材料科学者、エンジニア、機械メーカー、ソフトウェア開発者のすべてが、この技術の限界を押し広げる上で重要な役割を果たしています。このような協力関係が強化されれば、今後数年のうちにさらに画期的な進歩が期待できるでしょう。

FAQ

以下は、よくある質問(FAQ)です。 アルミニウム積層造形 このエキサイティングなテクノロジーに光を当てる:

Q:従来の製造と比較して、アルミニウムAMの利点は何ですか?

A: アルミニウムAMには、設計の自由度、軽量化、ラピッドプロトタイピング、廃棄物の削減、カスタマイズなど、いくつかの利点があります。従来の製造技術では、このような面で限界があるかもしれません。

Q: アルミニウムAMの限界は何ですか?

A: アルミニウムAMの現在の限界には、大量生産に比べて高いコスト、造形速度の低下と造形量の制限、表面仕上げの潜在的な問題、後処理の必要性などがあります。さらに、AM用のアルミニウム合金の選択はまだ進化しています。

Q: アルミニウムAMはどのような産業で使われていますか?

A: アルミニウムAMは、航空宇宙、自動車、消費財、医療機器、建築など、さまざまな産業で応用されています。

Q: アルミニウムAMは大量生産に適していますか?

A: 現在のところ、大量生産のための最も費用対効果の高い選択肢ではありませんが、アルミニウムのAMは、少量生産や、設計の自由度や軽量化の利点がコスト面を上回る用途では、ますます実行可能になってきています。技術が進歩し、コストが下がれば、将来的には大量生産の主流になる可能性があります。

Q: アルミニウムAMの将来は?

A: アルミニウムAMの未来は期待に満ちています。コスト削減、造形時間の短縮、マルチマテリアル・プリンティング、ハイブリッド製造、標準化といった分野での進歩が期待できます。さらに、持続可能性への配慮も、この技術の今後の発展において重要な役割を果たすでしょう。

結論として、アルミニウム積層造形は、金属部品の設計と製造の方法に革命をもたらしつつある。そのユニークな能力と進化し続ける可能性により、アルミニウム積層造形はさまざまな産業で躍進し、金属加工の未来を形作る準備が整っています。

3DP mETALについて

製品カテゴリー

お問い合わせはこちら

何かご質問はありますか?今すぐメッセージを送信してください。あなたのメッセージを受信後、全チームで検討させていただきます。