バインダージェット3Dプリンティングは革命的な技術として登場し、複雑な物体の設計・製造方法を一変させた。このプロセスの中心には、重要な要素がある: バインダージェットパウダー.これらの微細な粒状の材料は積み木のような役割を果たし、緻密に層状に重ねられて接着され、複雑な3D構造を作り出す。しかし、バインダージェットパウダーとは一体何なのでしょうか?この包括的なガイドを読んで、バインダージェットパウダーの魅力的な世界を探求し、3Dプリンティングの無限の可能性を引き出してください。

の組成と特性 バインダー・ジェット・パウダー

バインダージェットパウダーには様々な種類があり、それぞれが特定の用途に合わせたユニークな特性を備えています。ここでは、考慮すべき重要な点について説明します:

| プロパティ | 説明 |

|---|---|

| 素材タイプ | 粉末粒子を構成する主原料。一般的な材料には、金属、セラミック、砂、プラスチックなどがある。 |

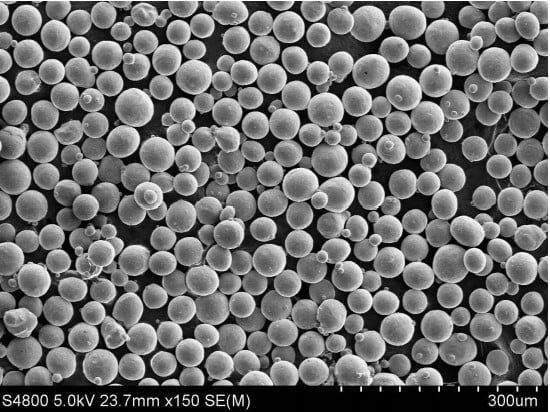

| 粒子径と分布 | パウダー粒子のサイズと均一性は、印刷対象物の解像度、表面仕上げ、全体的な品質に大きく影響します。一般的に、粒子が細かいほど滑らかな仕上がりになりますが、特殊な印刷装置が必要になる場合があります。 |

| 密度 | パウダーの密度は、最終的な重量と印刷部品の機械的特性に影響します。一般的に、密度の高いパウダーほど頑丈な物体になります。 |

| 流動性 | パウダーが自由に流れ、印刷ベッドに均一に広がる能力は、一貫した層形成に不可欠です。良好な流動性はスムーズな操作を保証し、印刷不良を最小限に抑えます。 |

| 焼結性 | 金属粉末のような一部の材料では、焼結性は、印刷後の熱処理工程で粒子がどの程度結合するかを決定し、物体の最終的な強度に影響を与える。 |

人気のメタルバインダージェットパウダー

メタルバインダージェットパウダーの領域は、それぞれが特定のニーズに応える膨大な選択肢を誇っている。ここでは、この分野における著名な10社を紹介しよう:

- ステンレススチール316L: 優れた耐食性で知られるこの万能パウダーは、医療用インプラントや船舶部品など、過酷な環境にさらされる部品に最適です。

- マレージング・スチール 卓越した強度と高い延性を兼ね備えた金属、それがマルエージング鋼です。この粉末は、航空宇宙部品や工具のように、靭性と変形に耐える能力の両方を必要とする用途に最適です。

- インコネル625 高温領域への進出では、インコネル625がトップに君臨します。このニッケル・クロム超合金粉末は優れた耐熱性を誇り、ジェットエンジン部品や極端な熱条件にさらされる部品に最適です。

- チタン6Al-4V: 軽量でありながら驚異的な強度を持つチタン6Al-4V粉末は、航空宇宙産業やバイオメディカル産業で愛用されています。その生体適合性により、補綴物やその他の医療用インプラントに適しています。

- 銅だ: 3Dプリンティングの力で複雑な電気部品を作ることを想像してみてください。銅粉は、ヒートシンク、電気コネクター、さらには導波管に理想的な、卓越した熱伝導性と電気伝導性を発揮します。

- アルミニウムだ: 軽量化と優れた加工性を優先する用途では、アルミニウム粉末は輝きを放ちます。軽量な自動車部品、航空宇宙部品、さらには複雑な熱交換器などを考えてみてください。

- 工具鋼: 工具鋼粉末は耐久性が命です。このオプションは、製造用途に最適な、高い磨耗や損傷に耐える堅牢な工具や金型を作成するのに優れています。

- コバール ガラスやセラミックスとシームレスに融合する金属を想像してみてください。この鉄-ニッケル-コバルト合金粉末は、ガラスに近い熱膨張係数を誇り、電子パッケージング用途に理想的です。

- ニッケルだ: 高い透磁率を必要とする用途では、純ニッケル粉末が中心的な役割を果たします。その磁気特性は、トランスやインダクターなどの電気部品に適しています。

- 生体適合合金: 医療分野では3Dプリンティングが大々的に採用されており、生体適合性合金がその先頭を走っている。Ti-6Al-4V ELI (extra low interstitial)のような粉末は、人体とシームレスに統合するインプラントや補綴物を作成するための優れた生体適合性を提供します。

バインダージェット粉体の用途

バインダージェットパウダーは、多様な物体の創造に力を与え、産業を変革し、イノベーションに火をつけます。この万能素材の力を活用した魅力的なアプリケーションのいくつかを掘り下げてみましょう:

メタル・バインダー・ジェットの用途:

- プロトタイピング: 複雑なプロトタイプを迅速かつ反復的に製作することを想像してみてください。バインダージェッティングは、本物の金属から作られた機能的なプロトタイプの作成に優れており、デザイナーやエンジニアは、本格的な生産に着手する前にデザインや機能性を検証することができます。最終部品と同じ材料をプロトタイプに使用できるため、性能特性に関する貴重な洞察を得ることができます。

- 最終用途部品: プロトタイピングにとどまらず、バインダージェッティングは生産可能な金属部品の製造にますます使用されるようになっています。この技術は、機械加工のような従来のサブトラクティブ技術では困難であったり、高価であったりする複雑な形状を作り出すのに特に適しています。その用途は、以下のような幅広い産業に及んでいます:

- 航空宇宙: ブラケット、ハウジング、さらには熱交換器のような軽量で高強度の金属部品は、航空機や宇宙船用に製造することができる。

- 自動車: カスタマイズ可能な部品、複雑なエンジン部品、軽量な構造部品まで、自動車用に生産することができる。

- 医療 チタンのような生体適合性のある金属粉末は、カスタマイズされた補綴物やインプラント、さらには手術器具を作る道を開く。

- 工具: バインダージェッティングは、複雑な治具、固定具、さらには金型を製造するための費用対効果の高い方法を提供します。優れた表面仕上げで複雑な形状を作ることができるため、この技術は生産工程における貴重なツールとなります。

バインダージェットパウダーの用途は、金属の領域をはるかに超えている。魅力的な例をいくつか紹介しよう:

- セラミックス: バインダージェッティングは、セラミック製造の新たな章を開きます。この技術により、従来の技術では困難または不可能であった複雑な形状のセラミック部品の製造が可能になります。用途は以下の通りです:

- アートとデザイン: 3Dプリントの自由さで、複雑な彫刻、装飾要素、さらには建築部品を作ることを想像してみてください。

- 機能的セラミックス: バインダージェッティングは、高性能セラミック材料から作られたブッシング、切削工具、さらには断熱材などの耐摩耗性部品の製造に道を開く。

- 砂型鋳造金型: バインダージェッティングは、最終部品以外にも応用できる。費用対効果が高く、入手しやすい材料である砂は、金属部品用の複雑な鋳型を作成するために噴射することができます。この3Dプリント砂型には、従来の方法にはない以下のような利点があります:

- 幾何学的な複雑さ: バインダージェッティングは、従来の技術では困難であったり高価であったりする複雑な金型形状の作成を可能にする。

- ラピッドプロトタイピング: 砂型鋳造鋳型は、バインダージェッティングを使用して迅速に作成することができ、より迅速な設計の繰り返しとリードタイムの短縮を可能にします。

- 持続可能性: バインダー噴射砂型は、場合によってはリサイクルして再利用できるため、従来の砂型鋳造法に比べて廃棄物を最小限に抑えることができる。

の利点と限界 バインダー・ジェット・パウダー

バインダージェットパウダーは、3Dプリンティングにおいて貴重なツールとなる魅力的な利点を提供します。しかし、十分な情報に基づいた決断を下すためには、限界も考慮することが不可欠です:

メリット

- デザインの自由: バインダージェッティングは、従来のサブトラクティブ製造技術では困難、あるいは不可能でさえあった複雑な形状の作成を可能にします。これにより、革新的なデザインと機能性の扉が開かれます。

- 素材の多様性: バインダージェットパウダーは、多様なアプリケーションに対応できるよう、幅広いラインナップを取り揃えています。金属やセラミックから砂まで、この技術は様々な材料に柔軟に対応します。

- ラピッドプロトタイピング: バインダージェッティングは、機能的なプロトタイプを迅速かつ反復的に作成することに優れています。これにより、設計サイクルの短縮と効率的な製品開発が可能になります。

- 費用対効果: 特定の用途では、バインダージェッティングは、特に廃棄物の削減や設計の柔軟性などの要因を考慮すると、従来の技術と比較して複雑な部品を製造するための費用対効果の高い方法となり得る。

- スケーラビリティ: バインダージェットプリンティングシステムは、小ロットの試作から大規模な製造まで、さまざまな生産量に対応できる。

制限:

- 後処理: バインダージェット部品は、最終的な特性を得るために、浸潤(金属の場合)や焼結(セラミックの場合)などの後処理工程を必要とすることが多い。これは、プロセス全体に時間と複雑さを追加する可能性があります。

- 素材の特性: 材料の選択肢が広がる一方で、バインダージェット部品の機械的特性は、鍛造や機械加工のような従来の技術で製造された部品と必ずしも一致するとは限らない。

- 表面仕上げ: バインダージェット部品は、選択的レーザー溶融(SLM)のような他の3Dプリンティング技術に比べ、表面仕上げが若干粗くなることがある。しかし、後処理技術によって表面仕上げをある程度改善することができます。

適切なバインダー・ジェット・パウダーの選択

最適なバインダージェットパウダーの選択は、いくつかの重要な要素に左右されます。ここでは、その選択プロセスをナビゲートするためのロードマップを示します:

素材の選択:

- 応募資格 第一に考慮すべきは、印刷された物体の使用目的である。機械的特性、熱的性能、重量はすべて考慮すべき重要な点である。

- 素材の特性: さまざまなバインダージェットパウダーが提供する特定の特性を掘り下げてみましょう。金属の場合、強度、延性、耐食性などの要素が関わってきます。セラミックスの場合は、熱伝導性、耐摩耗性、生体適合性などが重要な考慮点となるでしょう。

パウダーの特徴

- 粒子径と分布: 粒子サイズは、印刷対象物の解像度と表面仕上げに大きく影響します。一般的に粒子が細かいほど滑らかな仕上がりになりますが、特殊な印刷装置が必要になる場合があります。一貫した粒度分布は、均一な流れを保証し、印刷の欠陥を最小限に抑えます。

- 流動性: パウダーが自由に流れ、印刷ベッドに均一に広がることが重要です。良好な流動性は、スムーズな操作を促進し、印刷のばらつきを最小限に抑えます。

- 焼結性(金属用): この特性は、印刷後の熱処理工程における金属粒子同士の結合度を決定する。一般的に焼結性が高いほど、最終的な部品の強度が高くなります。

その他の考慮事項

- 後処理の要件: 粉末が異なれば、金属なら浸潤、セラミックなら焼結など、さまざまな後処理工程が必要になる。これらの追加工程に必要な時間とリソースを考慮してください。

- 入手可能性と費用: 様々なバインダー・ジェット・パウダーの入手可能性とコストは、材料と供給業者によって異なります。コストも要因の一つですが、材料の特性と用途への適合性を優先してください。

- 環境への影響: さまざまな粉末材料とそれに関連する後処理の必要性が環境に与える影響を考慮する。

バインダージェットパウダーを選択する際に考慮すべき主な仕様を表にまとめた:

| 仕様 | 説明 |

|---|---|

| 素材タイプ | 金属、セラミック、砂など |

| 粒子サイズ | 通常10~150ミクロン |

| 粒度分布 | 統計的範囲(D10、D50など)で測定 |

| 密度 | 素材により異なる |

| 流動性 | 標準化された試験方法で測定 |

| 焼結性(金属用) | 熱処理後に達成される結合の程度によって測定される。 |

| 後処理の要件 | 浸透法(金属)、焼結法(セラミックス)など。 |

| 空き状況 | 素材により異なる |

| 利用料 | 素材やサプライヤーによって異なる |

バインダー・ジェット・パウダーの仕様例:

| 素材 | 粒子径(ミクロン) | 密度 (g/cm³) |

|---|---|---|

| ステンレススチール316L | 50-100 | 7.8 |

| マレージング鋼 | 45-90 | 8.0 |

| インコネル 625 | 20-50 | 8.4 |

| チタン 6Al-4V | 45-100 | 4.4 |

| アルミナ・セラミック | 15-30 | 3.7 |

| ジルコニア・セラミック | 30-60 | 6.0 |

これらはあくまで例であり、具体的な仕様は粉末の材質や供給業者によって異なることをお忘れなく。

サプライヤーの風景:完璧なマッチングを見つける

バインダージェットパウダーのサプライヤーは常に進化しています。ここでは、信頼できる供給元を探す際の主な検討事項をご紹介します:

- 素材の専門家: をよく理解しているサプライヤーを探す。 バインダージェットパウダー あなたが必要とする彼らは技術的な指導とサポートを提供できるはずです。

- 品質管理: サプライヤーが厳格な品質管理手順を遵守し、一貫した粉体特性を保証し、印刷不良を最小限に抑えるようにする。

- 価格と入手可能性: さまざまなサプライヤーの価格とリードタイムを比較し、ニーズに最適なものを見つけましょう。

- テクニカルサポート: 選定や印刷の過程で発生した問題に対応するため、テクニカルサポートを提供しているサプライヤーを探しましょう。

以下は、著名なバインダー・ジェット・パウダー・サプライヤーの一覧表である:

| サプライヤー | ウェブサイト | 提供資料 |

|---|---|---|

| エクスワン | https://www.exone.com/ | 金属、セラミックス |

| ヘガネス | https://www.hoganas.com/en/ | 金属 |

| デスクトップ・メタル | https://www.desktopmetal.com/ | 金属 |

| アンプロト | https://www.amprogo.com/shop-tour | 金属、セラミックス |

| マテリアライズグループ | https://www.materialise.com/en | 金属 |

FAQ

バインダージェットパウダーは、3Dプリンティングの可能性を広げます。よくある質問にお答えするために、よくある質問をまとめました:

Q: 他の3Dプリンティング技術と比較して、バインダージェットパウダーを使用する利点は何ですか?

A: バインダージェッティングにはいくつかの利点があります:

- デザインの自由: 従来の技術では難しかったり、不可能だったりするような複雑な形状を作ることができる。

- 素材の多様性: 多様な用途に対応するため、幅広い種類のパウダーを用意している。

- ラピッドプロトタイピング: バインダージェッティングは、機能的なプロトタイプを迅速に作成することに優れています。

- 費用対効果: 場合によっては、複雑な部品を製造する費用対効果の高い方法となる。

- スケーラビリティ: バインダージェッティングシステムは、様々な生産量に対応できます。

Q: バインダージェットパウダーの限界は何ですか?

A: 考慮すべきいくつかの制限がある:

- 後処理: バインダージェット部品は、浸潤や焼結などの追加工程を必要とすることが多い。

- 素材の特性: 機械的特性は、従来から製造されている部品と必ずしも一致するとは限らない。

- 表面仕上げ: 表面仕上げは、他の3Dプリント方法に比べて若干粗いかもしれない。

Q: バインダー・ジェット・パウダーの取り扱いは安全ですか?

A: バインダー・ジェット・パウダーを扱う際には、安全上の注意が極めて重要です。金属粉やセラミック粉の中には、吸い込んだり飲み込んだりすると危険なものもあります。パウダーを取り扱う際は、必ずメーカーの安全データシート(SDS)に従い、適切な個人用保護具(PPE)を着用してください。

Q:バインダージェットパウダー技術の今後の見通しは?

A: バインダージェットパウダーの未来は明るい。注目すべきエキサイティングなトレンドをいくつかご紹介しましょう:

- 新素材の開発: 研究者たちは、バインダージェット用の新素材を探求し続け、その応用の可能性を広げている。

- 後処理技術の向上: 後処理方法の進歩は、バインダージェット部品の機械的特性と表面仕上げの向上につながる可能性がある。

- 値ごろ感の向上: 技術が成熟するにつれて、バインダージェッティングシステムと材料はより費用対効果が高くなり、より身近なものになると予想される。

Q: バインダー・ジェット・パウダーについての詳しい情報はどこにありますか?

A:貴重な情報を提供してくれる資料がいくつかある:

- 3Dプリンティング業界のウェブサイト: 3Dプリンティングに特化した多くのウェブサイトが、バインダージェッティングに関する詳細な記事やリソースを提供している。

- メーカーのウェブサイト 定評あるバインダー・ジェット・パウダーのサプライヤーは、自社のウェブサイトで製品や用途に関する詳細な情報を提供していることが多い。

- 学術研究論文: 研究論文や研究は、バインダージェットパウダーの技術的側面とその特性について深く掘り下げている。

バインダージェットパウダーの複雑さを理解することで、この革新的な3Dプリンティング技術の可能性を引き出すことができます。その汎用性、設計の自由度、そして進化し続ける機能により、バインダージェットは、多様な産業にわたる物体の設計と製造の方法に革命を起こす準備が整っています。

3DP mETALについて

製品カテゴリー

お問い合わせはこちら

何かご質問はありますか?今すぐメッセージを送信してください。あなたのメッセージを受信後、全チームで検討させていただきます。