デジタルファイルの精度と鍛造鋼の強度で、複雑な金属部品を1層ずつ作ることを想像してみてください。これはSFではなく、電子ビーム積層造形の現実です。EBAM)は、金属部品の設計・製造方法を変革する画期的な技術である。

電子ビーム積層造形(EBAM)とは?

EBAMは、電子ビーム溶解(Electron Beam Melting:EBM)とも呼ばれる金属積層造形プロセスで、高出力の電子ビームを利用して金属ワイヤー原料を溶解し、真空チャンバー内で3次元パーツを1層1層作り上げていく。ハイテク・インクジェット・プリンターのようなものだが、インクカートリッジの代わりに金属ワイヤーのスプールを使用し、紙の代わりに、パーツが形作られるにつれて徐々に下がっていくプラットフォームの上に造形する。

電子ビーム積層造形法の動作原理(EBAM)

EBAMのプロセスは、いくつかの重要なステップに分けることができる:

- デジタルデザイン: 他の3Dプリント工程と同様、最初のステップは、希望する部品のコンピューター支援設計(CAD)モデルを作成することである。このデジタル設計図によって、電子ビームの経路と金属ワイヤーの蒸着が決定される。

- 真空チャンバーの準備: ビルドプラットフォームとメタルワイヤーは、高真空チャンバーに装填される。これにより、溶解プロセスを妨げ、最終部品の特性を損なう可能性のある酸素やその他の汚染物質が存在しなくなります。

- 電子ビーム溶融: 電子ビームは高電圧の電子銃によって生成される。この電子ビームは集束され、金属ワイヤー原料に向けて照射され、接触すると金属ワイヤーを溶かす。

- レイヤー・バイ・レイヤー・デポジション: 電子ビームはコンピュータ・ソフトウェアによって精密に制御され、CADモデルによって定義された事前にプログラムされた経路をたどります。溶けた金属が冷えて固まると、前の層と結合し、一度に1つの薄い層を作り上げます。

- 部品の取り外しと後処理: 造形プロセスが完了すると、真空チャンバーは減圧され、新しく造形された部品は造形プラットフォームから取り出される。用途に応じて、部品は熱処理や機械加工などの仕上げ工程を追加することができる。

電子ビーム積層造形(EBAM)の利点

EBAMには、鋳造、鍛造、機械加工といった従来の金属加工技術にはない利点がいくつかある:

- デザインの自由: 従来の方法とは異なり、EBAMは複雑な形状による制限を受けません。EBAMを使用すれば、他の方法では不可能であったり、法外に高価であったりする複雑な内部形状、溝、格子構造を設計することができます。これにより、軽量で高性能な部品の可能性が広がります。

- 大容量のビルド: EBAMシステムは、レーザー粉末床溶融法(LPBF)のような他の付加製造プロセスで可能なものよりかなり大きな部品を作成することができる。このため、航空宇宙、防衛、重工業などの用途に最適です。

- 素材の多様性: EBAMは、チタンやタンタルのような他の方法では加工が困難または不可能な耐火性金属を含む、幅広い金属合金を加工することができます。これにより、非常に優れた強度、耐熱性、耐食性を持つ部品を作ることができます。

- 高い蒸着率: EBAMは、LPBFと比較して著しく速い成膜速度を誇っている。これは、短時間での製造と高い生産効率につながります。

- 材料の無駄を最小限に抑える: 廃材を大量に発生させる従来の方法とは異なり、EBAMはニアネットシェイプ・アプローチを採用し、残材を最小限に抑え、持続可能性を促進する。

電子ビーム積層造形の応用 (EBAM)

EBAMのユニークな能力は、様々な産業における幅広いアプリケーションの有力な候補となっている:

- 航空宇宙: 複雑な内部構造を持つ軽量で高強度な部品を作ることができるEBAMは、航空機部品、ロケットエンジン部品、人工衛星の構造に理想的である。

- ディフェンス EBAMは、複雑な兵器システム部品、装甲車両、および卓越した強度と耐久性を必要とするその他のミッションクリティカルな部品の製造に使用されている。

- 医療 カスタム整形外科インプラント、人工関節、手術器具はEBAMで製造することができ、生体適合性を向上させたパーソナライズされたソリューションを患者に提供することができる。

- 石油・ガス EBAMは、過酷な環境で使用されるダウンホールツールや機器用の耐高圧コンポーネントを製造するために使用されます。

- 自動車: 高性能エンジン部品、軽量シャーシ部品、複雑な熱交換器は、自動車産業におけるEBAMの潜在的用途である。

電子ビーム積層造形(EBAM)の課題と考察

EBAMには大きな利点があるが、いくつかの限界も考慮する必要がある:

- 高コスト: EBAMシステムは現在、他の金属積層造形技術に比べて高価である。これは、特に少量生産の場合には考慮すべき要素である。

- 表面仕上げ: 溶融プロセスにより、EBAM部品は機械加工などの他の方法で製造された部品に比べて粗い表面仕上げになる可能性がある。このため、アプリケーションの要件によっては、追加の後処理工程が必要になる場合があります。

- 素材の特性: EBAMの急速な溶融・凝固プロセスは、従来の方法と比較して、材料の最終的な微細構造にわずかな変化をもたらす可能性がある。これは、機械的特性に微妙な影響を与える可能性があり、設計と製造の過程で慎重な配慮が必要です。

- 部品サイズの制限: EBAMは他の積層造形プロセスと比較して大きな造形量を誇るが、達成可能な最大部品サイズにはまだ限界がある。しかし、技術の進歩に伴い、この限界は常に押し下げられている。

電子ビーム積層造形(EBAM)の未来

このような課題にもかかわらず、EBAMは計り知れない可能性を秘めた急速に進化するテクノロジーである。EBAMの未来を形作るエキサイティングなトレンドをいくつか紹介しよう:

- コスト削減: 技術が成熟し、採用率が高まるにつれて、EBAMシステムや素材のコストが下がり、より幅広いメーカーが利用しやすくなることが期待できる。

- 先端材料: EBAM用に特別に最適化された新しい金属合金や複合材料を開発するための研究が進行中で、応用範囲はさらに広がっている。

- ハイブリッド製造: EBAMと、機械加工やサブトラクティブ・プロセスなどの他の製造技術との統合が、人気を集めている。これにより、EBAMだけでは難しい、あるいは不可能な特徴を持つ複雑なパーツの作成が可能になる。

- 自動化とソフトウェアの進歩: EBAMプロセスの自動化と、設計の最適化とプロセス制御のための高度なソフトウェアの開発は、効率と部品の品質をさらに向上させるだろう。

EBAM 他の金属積層造形プロセスとの比較

金属積層造形プロセスを選択する際には、特定の用途に対する各技術の長所と短所を理解することが極めて重要です。ここでは、EBAMと他の一般的な方法を簡単に比較します:

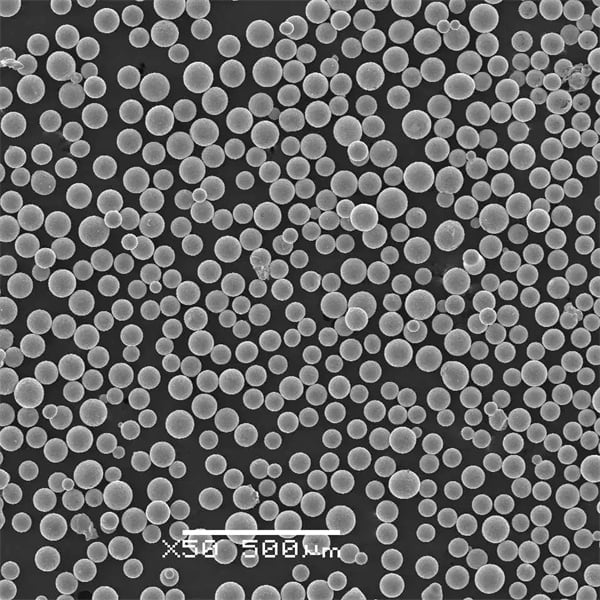

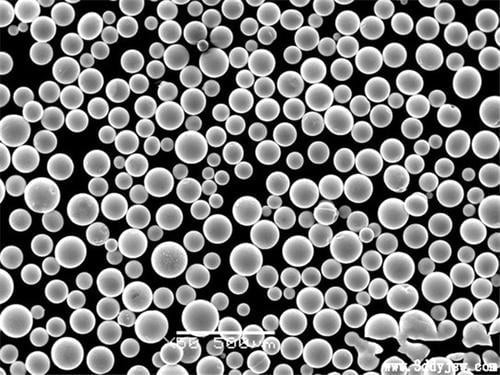

- 電子ビーム粉末床融合(EBPBF): このプロセスでは、電子ビームを使用して、薄い層に敷き詰められた金属粉末を溶かす。EBAMと比較して、EBPBFはより微細な解像度と滑らかな表面仕上げを提供しますが、造形量と材料の選択に制限があります。

- レーザー粉末床融合法(LPBF): この広く使われている方法は、金属粉末を溶かすためにレーザービームを利用する。優れた解像度と細部を提供する一方で、LPBFはEBAMと比較して一般的に蒸着速度が遅く、材料の無駄が多い。

- 指向性エネルギー蒸着(DED): EBAMと同様に、DEDは集束したエネルギービームを使用して金属ワイヤーや粉末を溶かすが、一般的には既存の部品を修復したり、あらかじめ製造された基板の上にフィーチャーを作成するために使用される。DEDはより高い蒸着率を提供するが、EBAMに比べて設計の自由度が制限される。

EBAMと他の金属積層造形プロセスの間で選択する際に考慮すべき要素:

- パート・コンプレックス: 内部フィーチャーのある複雑な形状では、EBAMが優れています。

- 部品サイズ: 大規模な金属部品が必要な場合、EBAMは明確な選択肢です。

- 素材の選択: EBAMは、チタンやタンタルのような難度の高い素材に優れた適合性を発揮します。

- 表面仕上げの要件: 滑らかな表面仕上げが重要な場合は、EBPBFのような他の方法が望ましいかもしれない。

- 生産量: 大量生産の場合は、LPBFのような確立された方法の方が費用対効果が高いかもしれない。

FAQ

Q:従来の金属加工方法と比べたEBAMの利点は何ですか?

A: EBAMは、設計の自由度、大型部品の作成能力、より幅広い材料への対応、より速い造形時間、材料の無駄の最小化を実現します。

Q: EBAMの応用例にはどのようなものがありますか?

A: EBAMは、航空宇宙、防衛、医療、石油・ガス、自動車産業において、高強度、複雑な形状、難度の高い材料との適合性を必要とする部品に使用されている。

Q: EBAMの限界は何ですか?

A: 他の方法に比べてコストが高いこと、表面仕上げが粗くなる可能性があること、材料特性にばらつきがあること、部品サイズに制限があること。

Q: EBAMの今後の見通しは?

A: コスト削減、先端材料の開発、他の製造技術との統合、自動化とソフトウェアの進歩は、EBAMの将来にとって有望な傾向である。

Q: EBAMは他の金属積層造形プロセスと比較してどうですか?

A: 部品の複雑さ、サイズ、材料の選択、表面仕上げの要件、生産量などの要素を考慮して、ニーズに最も適した方法を選択します。

3DP mETALについて

製品カテゴリー

お問い合わせはこちら

何かご質問はありますか?今すぐメッセージを送信してください。あなたのメッセージを受信後、全チームで検討させていただきます。