ニアネットシェイプで卓越した機械的特性を持つ、複雑で高性能な金属部品を作ることを想像してみてください。それが金属射出成形(MIM)の魔法です。 インコネル718粉末 は、この技術をまったく新しいレベルに引き上げます。MIM用インコネル718粉末の世界に深く潜り込み、その可能性、用途、そして知っておくべき細かなディテールを探ります。

インコネル718パウダーを理解する

ニッケル・クロムの超合金であるインコネル718は、過酷な環境で最高の性能を発揮します。思い浮かべてみてください:灼熱のジェットエンジン、圧力のかかる石油掘削装置、あるいは原子力発電所の心臓部。インコネル718は、極限の熱、腐食、応力に見事に耐えます。その秘密は、ユニークな元素のブレンドにあります:

- ニッケル(Ni): 強度と延性をもたらす土台。

- クロム(Cr): シールドは、腐食に耐える保護酸化膜を形成する。

- モリブデン(Mo): 筋肉、高温強度を高める。

- ニオブ(Nb): 微細化を促進し、微細構造を強化する。

これらの元素と鉄やチタンなどの他の元素が一緒に働くことで、真に卓越した素材が生まれるのだ。

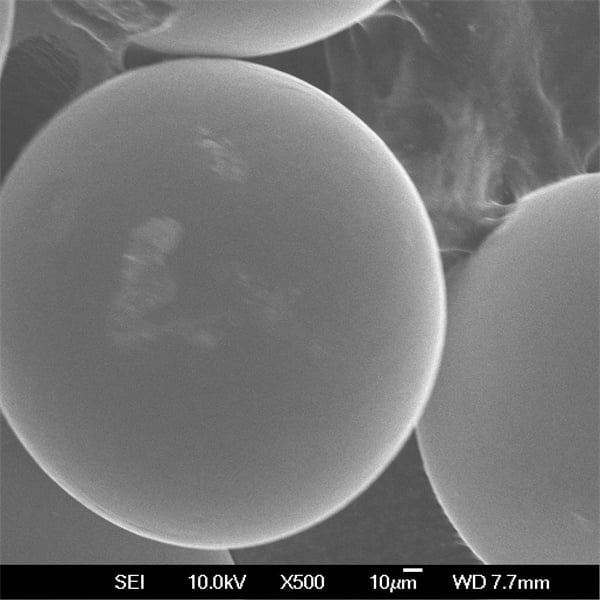

金属射出成形(MIM):金属粉末を成形する技術

MIMはニアネットシェイプ技術であり、金属粉を複雑で入り組んだ部品に変える。ケーキを焼くようなものだと考えてほしい。粉(小麦粉)から始め、バインダー(濡れた材料)と混ぜ、形を整え(成形)、バインダーを取り除く(焼く)と最終製品が出来上がる。MIMでは、金属粉末をバインダーと混ぜ合わせ、金型に注入できる原料を作る。成形後、熱脱バインダー工程を経てバインダーが除去され、ニアネットシェイプの金属部品が残る。最後に、高温処理である焼結が部品を高密度化し、強度と特性を向上させる。

インコネル718パウダー およびMIM

では、なぜインコネル718粉末はMIMに最適なのでしょうか?ここにその美点がある:

- 複雑な形: インコネル718パウダーは粒子が細かいため、複雑な機械加工を必要とせず、ネットシェイプに近い複雑な形状の部品を作ることができます。小さなタービンブレードや複雑な航空宇宙部品を作ることを想像してみてください-インコネル718粉末を使ったMIMはそれを可能にします!

- 特別な物件: MIMは、高強度、耐食性、高温での優れた性能など、インコネル718の優れた機械的特性を維持します。

- 大量生産: MIMは複雑なインコネル718部品の効率的な大量生産を可能にし、機械加工や鍛造のような従来の製造方法に代わる費用対効果の高い製造方法です。

インコネル718粉末の特定モデル

では、具体的なインコネル718粉末モデルの世界を掘り下げてみよう。ここでは、それぞれ独自の特徴を持つ、人気のある10種類のオプションをご紹介します:

| トランスレータ兼インプルーバとして、次のテキストをJAに翻訳します。 Model | 説明 | 主な特徴 |

|---|---|---|

| AMCP AM 718 | 優れた流動性と充填密度を持つガスアトマイズ・インコネル718粉末で、複雑な形状に最適です。 | - スムーズな流動性のための高い真球度 - 一貫した粒度分布 - 優れた焼結反応性 |

| ヘガネス AM 267 | 高純度、高清浄度で知られる窒素原子化インコネル718粉末で、優れた機械的特性をもたらします。 | - 酸素と窒素の含有量が低い - 緻密な粒度分布 - 要求の厳しい用途に最適 |

| カーペンター Inj718 | MIM用に特別に設計されたガスアトマイズ・インコネル718粉末で、良好な流動性と明確な微細構造を提供します。 | - MIMプロセスに最適化 - 一貫した流動特性 - 予測可能な焼結挙動 |

| マテリオンMEtalMIM 718 | 焼結後の高密度・高強度化に重点を置いたガスアトマイズ・インコネル718粉末。 | - 焼結時の緻密化を促進 - 優れた機械的特性を実現 - 高性能用途に最適 |

| 特殊金属 AM718 | 卓越した耐摩耗性と高い疲労強度で知られる窒素原子化インコネル718粉末。 | - 強化された摩耗特性 - 優れた疲労性能 - 摩耗や損傷の激しい部品に最適 |

| アドマテック MIM 718 | ガスアトマイズしたインコネル718パウダーで、複雑な部品に重要な金型への充填性に優れています。 | - 複雑な形状に最適化されたフロー - 成形不良の低減 - ニアネットシェイプの生産が可能 |

| サンドビック・オスプレイ AM 718 | 優れた表面仕上げと優れた耐食性が認められた窒素原子化インコネル718粉末。 | - 滑らかな表面を持つ部品を製造 - 腐食環境に対する耐性を強化 - 研磨された外観と腐食防止を必要とする用途に最適 |

| AP&C AP MIM 718 | 良好な機械的特性を維持しながら、コストパフォーマンスを重視したガスアトマイズ・インコネル718粉末。 | - コストと性能のバランスが取れている - ミッドレンジのアプリケーションに適している - コスト競争力のあるオプションを提供する |

| Praxair AM 718 | ガスアトマイズされたインコネル718パウダーは、厳格な化学的制御で知られ、一貫した材料特性を保証します。 | - 元素組成の精密制御 - 予測可能な材料挙動 - 安定した性能を必要とする用途に最適 |

選択時に考慮すべき要素 インコネル718パウダー

インコネル718の粉末モデルには様々な種類がありますが、どのように選べばよいのでしょうか?ここでは、いくつかの重要な要素を紹介します:

- パート・コンプレックス: 非常に複雑な形状には、Admatec MIM 718やAMCP AM 718のような優れた流動性を持つパウダーが必要な場合があります。

- パフォーマンス要件: 最高の強度と耐摩耗性が要求される用途には、スペシャルメタルズ AM718やヘガネス AM267のような粉末をご検討下さい。

- 表面仕上げ: 滑らかな研磨面が重要な場合は、サンドビック・オスプレイAM718や表面仕上げを重視したパウダーが理想的かもしれない。

- コストを考慮する: AP&C AP MIM 718はコストと性能のバランスを提供し、Carpenter Inj718は特にコスト効率の良いMIM加工用に設計されている。

- サプライヤーの能力: 候補となる粉末サプライヤーの評判と専門知識を調査する。インコネル718粉末の製造経験があり、品質管理に熱心な企業を探す。

MIMによるインコネル718粉末の用途

インコネル718粉末は、MIMによって様々な産業で潜在的な用途の宝庫を解き放つ:

- 航空宇宙: ジェットエンジンや宇宙船に使用されるタービンブレード、バルブ、その他の高温・高応力部品は、インコネル718の優れた性能の恩恵を受けています。

- 石油・ガス 過酷な坑内環境で使用されるダウンホールツール、坑口部品、バルブは、インコネル718の強度と耐食性を必要とします。

- 医療機器 生体適合性と耐久性が要求される手術器具、インプラント、その他の医療機器は、インコネル718粉末から製造することができる。

- 化学処理: ポンプ、バルブ、その他腐食性の強い化学薬品にさらされる部品は、インコネル718の優れた耐食性を活用することができます。

- エレクトロニクス: 高温で動作するヒートシンクやその他の部品は、インコネル718粉末を使ったMIMで製造できる。

使用するメリット インコネル718パウダー MIM用

ここでは、インコネル718粉末をMIM分野のチャンピオンにする説得力のある利点の内訳を紹介する:

- 複雑な幾何学: インコネル718粉末を使用したMIMは、複雑で高価な機械加工の必要性を減らし、ニアネットシェイプの複雑な部品を作成することができます。

- 卓越した機械的特性: MIMによって製造された部品は、高強度、優れた高温性能、優れた耐食性など、インコネル718の優れた機械的特性を保持している。

- 大量生産: MIMは、複雑なインコネル718部品のコスト効率の良い大量生産を容易にし、従来の製造方法に代わる実行可能な方法です。

- 設計の柔軟性: インコネル718粉末を使用したMIMは、従来の技術に比べて設計の自由度が高く、複雑な形状や内部流路の作成が可能です。

- 材料効率: MIMは、機械加工のような従来の方法と比較して材料の無駄を最小限に抑え、より持続可能な製造プロセスにつながる。

デメリットと留意点

MIM用インコネル718粉末は多くの利点を誇っていますが、いくつかの限界と考慮事項を認めることが不可欠です:

- 初期費用が高い: MIMのインフラを整えるには、従来の技術に比べてコストがかかることがある。しかし、これらのコストは、大量生産のためのMIMに関連する効率性と廃棄物の削減によって相殺することができる。

- 部品サイズの制限: 現在のMIM技術は、非常に大きな部品や非常に小さな部品には適さないかもしれません。インコネル718粉末を使用したMIMの理想的なサイズ範囲は、通常数ミリから数センチに収まる。

- 表面仕上げ: インコネル718粉末モデルには良好な表面仕上げを提供するものもありますが、MIM部品は、所望の美観やより厳しい公差を達成するために、研磨や機械加工などの追加的な後処理工程を必要とする場合があります。

- 素材特性: MIMはインコネル718の特性の多くを保持していますが、インコネル718の鍛造形態と比較して、結晶粒構造や機械的性質にわずかな違いがあるかもしれません。これは、絶対的な最高性能を要求する用途では考慮すべき重要な要素である。

- プロセスの複雑さ: MIMは、原料の準備から脱バインダー、焼結に至るまで、各段階を注意深く管理する必要がある多段階プロセスです。経験豊富なMIMメーカーと提携することは、一貫した品質と成果を確保するために不可欠です。

FAQ

Q: MIM用のインコネル718粉末は、機械加工したインコネル718よりも強度が高いのですか?

A: ほとんどの場合、MIMで製造されたインコネル718の機械的特性は、機械加工されたインコネル718と同等です。しかし、MIM工程による結晶粒構造のわずかなばらつきは存在するかもしれません。絶対的に高い強度を必要とする用途には、鍛造インコネル718の方が良い選択かもしれません。

Q: インコネル718粉末は3Dプリンティングに使用できますか?

A: はい、インコネル718粉末はレーザービーム溶解(LBM)のような3Dプリンティング技術に使用できます。しかし、インコネル718の3Dプリンティングは、レーザー出力要件が高く、プロセス中にクラックが発生する可能性があるなどの要因により、MIMに比べてより困難な場合があります。MIMは、複雑なインコネル718部品に対して、より確立された、潜在的により費用対効果の高いソリューションを提供します。

Q: MIM用のインコネル718粉末のコストは、他の製造方法と比べてどうですか?

A: 複雑な部品を大量生産する場合、インコネル718粉末を使ったMIMは、機械加工や鍛造のような従来の方法よりも費用対効果が高くなります。MIMのセットアップにかかる初期費用は高くなるかもしれませんが、MIMに伴う効率性と廃棄物の削減によって釣り合いが取れます。

Q: インコネル718粉末を使ったMIMで今後期待される進歩にはどのようなものがありますか?

A: インコネル718粉末を使ったMIMの能力を向上させるために、研究開発が続けられています。これには、流動性と充填密度をさらに向上させ、より複雑な形状を実現するための粉末技術の進歩が含まれます。さらに、溶製材のインコネル718にさらに近い機械的特性を達成するために、MIMプロセスの最適化にも注力しています。

3DP mETALについて

製品カテゴリー

お問い合わせはこちら

何かご質問はありますか?今すぐメッセージを送信してください。あなたのメッセージを受信後、全チームで検討させていただきます。