入門 レーザー粉体ベッド融合

イマジン レーザーの集束エネルギーを使って、微粉末の層から一層一層、複雑な金属オブジェクトを作り上げる。これはSFではない。 レーザー粉末床溶融 (LPBF)は、産業に革命をもたらす画期的な積層造形プロセスである。

LPBFは、パウダーベッドフュージョンとも呼ばれ、レーザービームを使用して金属粉末を溶融し、希望の三次元形状に融合させる一連の技術です。レーザーを正確なオーブンに見立てて、薄い層を一度に1つずつ金属ケーキを焼くようなものだ。

レーザー粉末床融解はどのように機能するのか?

その核心は、LPBFは比較的単純なコンセプトである。金属粉末の薄い層がビルド・プラットフォームに均一に広げられる。高出力のレーザービームが粉末の上を走査し、希望のパターンで粒子を溶かす。レーザーが移動すると、溶けた金属が冷えて固化し、先に融解した層と結合する。このプロセスは、部品全体が造形されるまで繰り返される。

レーザー粉末床融合の種類

基本的な原理は変わらないが、LPBFにはいくつかのバリエーションがあり、それぞれにニュアンスがある:

- ダイレクトメタルレーザー焼結(DMLS): レーザーが金属粉末を部分的に溶かし、粒子間に強力な結合を形成する、広く使われている方法。

- 選択的レーザー溶融(SLM): この技法は金属粉末を完全に溶かすため、より緻密で精巧な部品ができる。

- 電子ビーム溶解(EBM): レーザーの代わりに電子ビームを使って粉末を溶かす。EBMは、レーザーでの加工が難しい材料によく使われる。

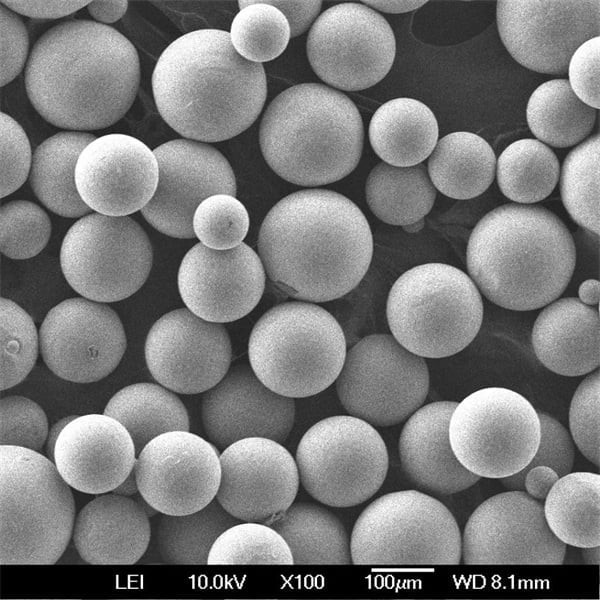

金属粉末 レーザー粉体ベッド融合

金属粉末の選択は、LPBFプロジェクトの成功にとって極めて重要です。粉末によって特性が異なり、最終製品の特性に影響を与えます。ここでは、LPBFで使用される一般的な金属粉末を紹介します:

| メタルパウダー | 説明 |

|---|---|

| ステンレススチール・パウダー | 耐食性、強度、耐久性に優れています。様々な産業分野で広く使用されている。 |

| チタンパウダー | 高い強度対重量比、生体適合性、優れた耐食性で知られる。航空宇宙および医療用途に最適。 |

| アルミニウムパウダー | 軽量で熱伝導性、耐食性に優れる。自動車、航空宇宙産業でよく使用される。 |

| コバルト・クロム粉 | 高強度、高硬度、耐摩耗性。歯科および医療用インプラントに広く使用されている。 |

| ニッケル合金粉末 | 高温耐性、耐食性、強度で知られる。航空宇宙およびエネルギー用途に使用される。 |

| 銅粉 | 優れた熱伝導性と電気伝導性。電子機器や熱交換用途に使用される。 |

| インコネル粉末 | 卓越した耐食性、高温強度、耐酸化性を提供。過酷な環境で使用される。 |

| マレージング・スチール・パウダー | 高い強度と靭性で知られる。航空宇宙および防衛用途に使用される。 |

| 工具鋼パウダー | 優れた硬度、耐摩耗性、靭性を提供。工具や製造用途に使用される。 |

応用例 レーザー粉体ベッド融合

LPBFの多用途性は、様々な業界において可能性の世界を広げました。主な応用分野をいくつかご紹介しましょう:

| 産業 | アプリケーション |

|---|---|

| 航空宇宙 | 航空機部品、エンジン部品、衛星部品 |

| 自動車の | 試作、金型、生産部品、軽量部品 |

| 医療 | インプラント、歯科補綴物、手術器具 |

| エネルギー | タービンブレード、熱交換器、燃料ノズル |

| 石油とガス | ダウンホールツール、ポンプ部品、バルブボディ |

のメリットとデメリット レーザー粉体ベッド融合

他のテクノロジーと同様、LPBFにも長所と短所がある。

メリット

- 自由な設計:従来の製造方法では不可能だった複雑な形状を作成できます。

- 材料効率:減法的製造プロセスと比較して、材料の無駄を最小限に抑えます。

- 生産の柔軟性:小ロットまたは単一部品を迅速に生産します。

- 丈夫で耐久性のある部品:緻密な微細構造による高い機械的特性。

デメリット

- 設備コストが高い:LPBFマシンは高価である。

- パウダーハンドリングの課題金属粉は適切に取り扱わないと危険な場合があります。

- 製造時間:大きな部品の製造には時間がかかります。

- 表面仕上げ:表面品質を最適化するために後処理が必要な場合がある。

レーザー粉体ベッド融合:未来は明るい

LPBFはまだ比較的若い技術だが、その可能性は計り知れない。研究開発が進めば、さらに革新的な応用が登場することが期待できる。個別化医療から持続可能なエネルギーソリューションまで、LPBFは私たちの未来を形作る力を持っています。

3DP mETALについて

製品カテゴリー

お問い合わせはこちら

何かご質問はありますか?今すぐメッセージを送信してください。あなたのメッセージを受信後、全チームで検討させていただきます。