複雑な構造物や強力な機械、さらには命を救う医療用インプラントを、すべて微細な金属粉から作り上げることを想像してみてほしい。それが 低合金粉末製造業を一変させる革命的な素材である。しかし、これらの粉末はいったい何なのか?この小さな巨人の世界に深く潜ってみよう!

その核心は、 低合金粉末 は、ソリッド・スチールと同様に鉄ベースの仲間である。しかし、秘密のソースは、少量(通常は10%以下)の他の元素を加えることにある:

- クロム(Cr): 耐食性と硬化性を高める。鋼鉄を環境からの攻撃から守る、騎士の鎧のようなものと考えてください。

- マンガン(Mn): 強度と加工性を向上させる。鍛冶屋のハンマーのようなもので、鋼をより頑丈にし、成形しやすくする。

- モリブデン(Mo): 高温強度を高める。激しいプロセスの熱から鋼を守る消防士のスーツをイメージしてください。

- ニッケル(Ni): 靭性と延性を高める。体操選手の柔軟性のようなもので、鋼鉄が折れることなく曲がることを可能にすると考えてください。

- シリコン(Si): 脱酸と鋳造性を向上させます。彫刻家のノミのように、不純物を取り除き、最終製品をよりきれいに仕上げます。

オーダーメイドのアプローチ

これらの合金元素の具体的な組み合わせと割合は、最終製品の望ましい特性によって異なります。それはレシピのようなもので、軽量な自動車部品であれ、頑丈な工業用ギアであれ、仕事に最適な鋼を作るために材料を調整するのです。

の特性と特徴 低合金粉末

優れた強度:

低合金パウダーは、従来の鋼と比較して驚異的な強度を誇ります。合金元素の添加により微細構造が緻密になり、圧力下での変形に強くなります。重量挙げのミニチュアのようなもので、汗をかくことなく(あるいは粒子を壊すことなく)重い荷重を扱うことができる。

作業性の向上:

低合金粉末は、その強度にもかかわらず、良好な加工性を保持している。そのため、アディティブ・マニュファクチャリング(3Dプリンティング)や金属射出成形(MIM)など、さまざまな製造技術を使って容易に成形することができる。強靭でありながら、複雑な形状を作ることができる成型可能な、大人向けのおままごと道具のようなものだと考えてほしい。

オーダーメイドのパフォーマンス:

合金元素を調整することにより、メーカーは低合金粉末の特性を微調整することができます。卓越した耐摩耗性が必要ですか?クロム含有量を増やす。卓越した溶接性が必要ですか?炭素含有量を減らす。これは、異なる合金で満たされた工具箱を持つようなもので、それぞれが特定の用途にユニークな利点を提供します。

軽量化の可能性:

従来の鋼材に比べ、低合金粉末は軽量化が可能である。これは、航空宇宙や自動車のような業界では特に魅力的であり、1グラムの節約でも燃費や性能の向上につながります。低合金粉末は、鉛の重りに例えると羽のようなもので、かさばることなく強度を提供します。

低合金粉末の用途

製造革命:

低合金粉末は、複雑な部品の製造方法に革命をもたらしています。主な用途をいくつかご紹介します:

- 航空宇宙: 低合金粉末は、航空機の軽量・高強度部品の製造に使用され、燃料消費量の削減と飛行距離の延長を実現する。低合金パウダーが、新世代の超高効率航空機の構成要素になることを想像してみてほしい。

- 自動車: ギアやエンジン部品から軽量車体まで、低合金粉末は自動車をより強く、より軽く、より燃費の良いものにしている。低合金粉末は、パワフルで環境に優しい自動車を生み出す、自動車製造の未来だと考えてください。

- 医療用インプラント ある種の低合金粉末の生体適合性は、人工股関節や人工膝関節のようなカスタマイズされたインプラントの作成を可能にする。それらが小さな救命具となり、運動能力を回復させ、患者の生活を改善することを想像してみてほしい。

- 工具と金型: 低合金粉末は、様々な産業用の耐摩耗工具や金型を作るために使用することができます。精密で長持ちする、製造業の主力製品です。

- 消費財: 複雑な自転車部品から複雑な宝飾品まで、低合金粉末は革新的でカスタマイズされた消費者製品の扉を開いています。次世代のガジェットや日用品の構成要素になることを想像してみてください。

可能性は無限だ:

研究開発が進むにつれ、低合金粉末の用途はさらに拡大すると予想される。低合金粉末は、エネルギー、建築、さらにはエレクトロニクスといった産業で計り知れない可能性を秘めている。

仕様、サイズ、等級、規格

完璧な仕立て:

低合金粉末 は、多様な製造ニーズに対応するため、さまざまな仕様、サイズ、等級、規格があります。

スペック内訳:

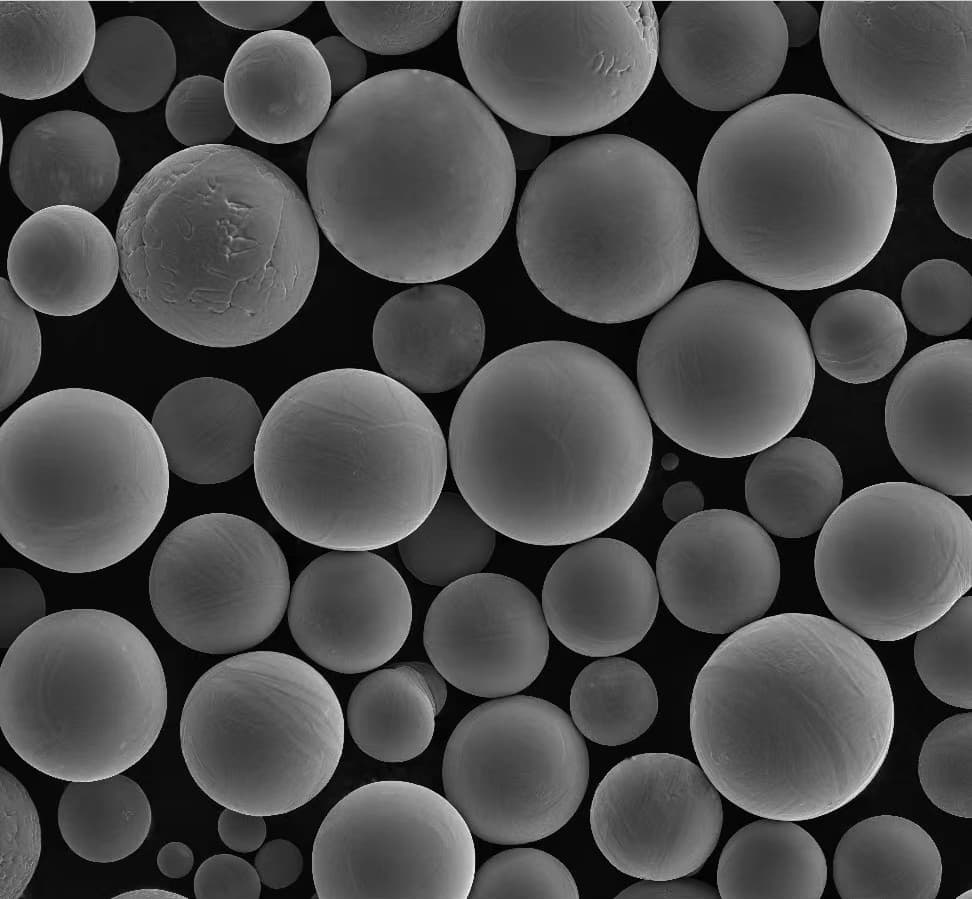

- 粒度分布: これは、パウダーに含まれる粒子径の範囲を指す。細かいパウダーは表面仕上げが良いが、自由に流動させるのが難しい。粗いパウダーは流れやすいが、表面仕上げが粗くなることがある。理想的な粒子径は、選択された製造技法と望まれる最終製品の特性によって異なります。

- 化学組成: 鉄と合金元素の特定の割合は、目標とする特性を達成するために正確に制御されます。製造業者は、ASTMインターナショナル(ASTM)や自動車技術会(SAE)のような化学組成に関する厳格な業界標準を遵守しています。

- 見掛け密度: これは、固体粒子と粒子間の空隙の両方を考慮した、単位体積あたりの粉末重量を指す。見かけ密度が高いほど、部品を製造するのに必要な粉末の量が少なくて済み、コスト効率が高くなります。

- 流動性: これは粉末の流動性を表し、特定の製造工程への適合性に影響を与える。良好な流動性を持つ粉末は、積層造形やMIMのような技術に不可欠である。

サイズは重要だ:

低合金粉末は、通常10~150マイクロメートル(μm)の幅広いサイズで提供されています。ここでは、サイズの影響を垣間見ることができます:

- より微細な粉末(10-45 µm): 卓越した表面仕上げを提供し、部品の複雑な細部を作るのに理想的である。しかし、その流動特性により、特別な取り扱いが必要となる場合があります。

- ミディアムパウダー(45-100 µm): 良好な表面仕上げと流動性のバランスがとれており、幅広い用途に適している。

- より粗い粉体(100~150 µm): 流れは自由だが、表面仕上げがやや粗くなる可能性がある。寸法精度がそれほど重要でない用途によく使用される。

学年の期待

低合金粉末には様々なグレードがあり、それぞれが特定の特性を備えています。一般的なグレードは以下の通りです:

- 配給: 幅広い用途にバランスのとれた特性を持つ汎用粉体。

- 浸炭: 炭素含有量が低く、耐摩耗性を高めるために浸炭処理を施す部品に最適。

- 窒化: 表面硬化処理である窒化を促進する特定の合金元素を含む。

- 高強度: 重要な用途で卓越した強度を発揮するため、合金元素のレベルを高めています。

自信の基準:

安定した品質と性能を保証するために、低合金粉末メーカーは様々な国内および国際規格を遵守しています。主な規格は以下の通りです:

- ASTMインターナショナル(ASTM): 化学組成、粒度分布、流動性など、金属粉末のさまざまな側面に関する規格を設定。

- 自動車技術会(SAE): 自動車産業で使用される低合金鋼粉末の仕様を開発。

- 国際標準化機構(ISO): 試験方法や品質管理手順など、金属粉の国際規格を提供。

これらの規格に従うことで、メーカーは低合金粉が様々な産業や用途の特定の要求を満たすことを保証している。

長所と短所 低合金粉末

権力と価格:

他の材料と同様に、低合金粉末にも利点と限界があります。長所と短所を比較してみよう:

メリット

- 優れた強度: 低合金パウダーは、従来の鋼と比較して卓越した強度を持ち、要求の厳しい用途に最適です。

- 作業性の向上: 強度が高いにもかかわらず、加工性は良好で、多様な製造工程を可能にする。

- オーダーメイドのパフォーマンス: 合金元素を調整できるため、特定のニーズに合わせて特性をカスタマイズできる。

- 軽量化の可能性: 低合金粉末は、用途によっては軽量化に貢献し、効率と性能を向上させる。

- デザインの自由: 低合金粉末を用いた積層造形技術は、従来の方法では不可能だった複雑な形状の創出を可能にする。

- 廃棄物の削減: パウダーベースの製造技術は、従来の減法プロセスと比較して材料の無駄を最小限に抑えることができる。

デメリット

- より高いコスト: 低合金粉末は、製造工程や品質管理対策のため、従来の鋼よりも高価になることがある。

- 表面仕上げ: 選択された粒度によっては、低合金粉末を使用した部品の表面仕上げに追加の後処理が必要になる場合があります。

- プロセスの複雑さ: 低合金粉末を使用する積層造形やその他の技術には、複雑なセットアップや専門知識が必要になることがある。

- 限定販売: 従来の鋼に比べ、容易に入手できる低合金粉末組成の種類は少ないかもしれない。

正しい選択をする

の利点と限界を理解する 低合金粉末 は、設計および製造プロセスにおいて、十分な情報に基づいた決定を下すために非常に重要です。潜在的な欠点と利点を比較することで、特定の用途に適した材料を選択することができます。

FAQ

Q: 従来の鋼と比較して、低合金粉末を使用する利点は何ですか?

A: 低合金粉末には、優れた強度、加工性の向上、性能の調整、軽量化の可能性、積層造形による設計の自由度など、いくつかの利点があります。

Q:低合金粉末を使うデメリットはありますか?

A: 潜在的な欠点としては、従来の鋼材に比べてコストが高いこと、粒子径によって表面仕上げが異なること、製造技術によっては工程が複雑になること、標準的な鋼材に比べて入手可能な組成が限られることなどがあります。

Q: どのように用途に合った低合金粉末を選べばよいですか?

A: 望ましい特性(強度、延性、耐食性など)、用途要件(重量制限、環境暴露など)、予算制約などの要素を考慮してください。様々なモデルを研究し、金属粉末サプライヤーに相談することは、最良の選択をするのに役立ちます。

Q: 低合金粉末の一般的な用途にはどのようなものがありますか?

A: 低合金粉末は、航空宇宙、自動車、医療用インプラント、工具・金型、消費財など様々な産業で使用されています。複雑で高性能な部品の製造を可能にし、製造業に革命をもたらしています。

Q: 低合金粉末のサプライヤーはどこにありますか?

A: 低合金粉末を専門に扱っている信頼できる製造業者や販売業者がいくつかあります。ネットで調べたり、業界の展示会に参加することで、潜在的なサプライヤーとつながることができます。

3DP mETALについて

製品カテゴリー

お問い合わせはこちら

何かご質問はありますか?今すぐメッセージを送信してください。あなたのメッセージを受信後、全チームで検討させていただきます。