概要

メタルアトマイズシステム は、積層造形、航空宇宙、自動車など、さまざまな産業の基礎となる金属粉末の製造において極めて重要な役割を担っている。これらのシステムは、さまざまな微粒化技術によって溶融金属を微細な粉末粒子に変換します。この包括的なガイドでは、金属微粒化システムの複雑さを掘り下げ、その種類、用途、利点、欠点、および市場で入手可能な特定のモデルについて説明します。

メタルアトマイズシステムの紹介

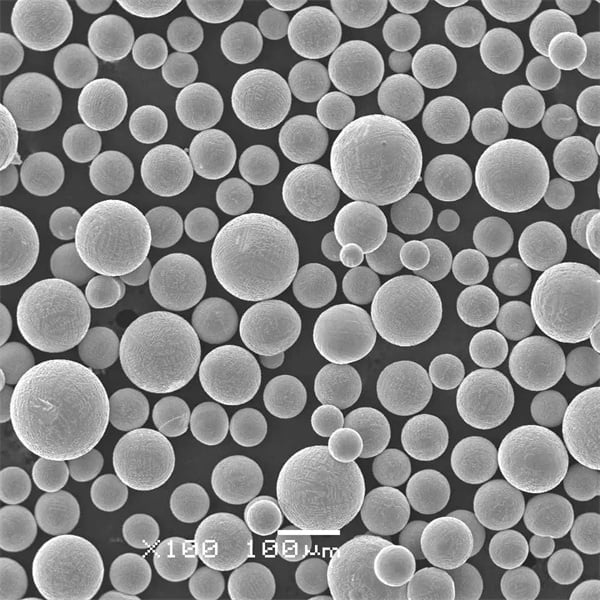

金属微粒化とは、溶融金属を微細な液滴に分解し、固化させて粉末粒子とするプロセスである。この技術は、3Dプリンティングから冶金まで、様々な用途の金属粉末の製造に不可欠である。金属粉末の品質と特性は、使用するアトマイズ方法に大きく依存します。

種類 金属噴霧システム

ガスアトマイゼーション

ガスアトマイズは、溶融金属の流れを微細な液滴に分解するために高圧ガスジェットを使用します。使用するガスの種類(多くの場合、窒素またはアルゴン)とガス対金属の比率は、得られる粉末の特性に大きく影響します。

水の原子化

水アトマイズは、ガスの代わりに高圧水ジェットを使用する。この方法は一般的に鉄系金属に使用され、急冷凝固するため不規則な形状の粉末が得られる。

遠心霧化

遠心霧化では、溶融金属を高速で回転させ、遠心力を利用して液滴を外側に押し出す。この方法は、球状粉末の製造によく使用され、鉄および非鉄金属の両方に適しています。

真空霧化

真空噴霧化は、汚染や酸化を防ぐために制御された環境で行われます。この技術は高純度の金属粉末に使用され、粉末の完全性を維持することが重要な特殊な用途によく使用されます。

金属噴霧システムの用途

アトマイズによって製造される金属粉末は、さまざまな産業で多様な用途に使用されている:

| 産業 | アプリケーション |

|---|---|

| 増材製造 | 複雑な金属部品の3Dプリント |

| 航空宇宙 | 高性能コンポーネント |

| 自動車の | エンジン部品、トランスミッション部品 |

| 医療 | インプラント、補綴 |

| エレクトロニクス | 導電性インク、ソルダーペースト |

| 冶金学 | 粉末冶金、合金製造 |

特定金属粉末モデル

1.316L ステンレス鋼粉

説明 耐食性と優れた機械的特性で知られる316Lは、船舶や医療用途に広く使用されています。

特徴 球状粒子、低炭素含有。

アプリケーション 3Dプリンティング、生物医学インプラント、海洋部品。

2.インコネル 718 粉末

説明 高い強度と耐熱性、耐食性で知られるニッケル・クロム合金粉末。

特徴 球状粒子、高い引張強度。

アプリケーション 航空宇宙部品、高温用途。

3.チタン Ti-6Al-4V 粉末

説明 生体適合性に優れた高強度チタン合金粉末。

特徴 球状粒子、軽量、高強度。

アプリケーション 医療用インプラント、航空宇宙部品、自動車部品。

4.AlSi10Mg 粉末

説明 熱的特性に優れ、密度が低いアルミニウム合金粉末。

特徴 球状粒子で鋳造性に優れる。

アプリケーション 自動車部品、軽量構造、3Dプリンティング。

5.銅 Cu 粉

説明 優れた電気伝導性と熱伝導性で知られる純銅粉。

特徴 球状粒子、高純度。

アプリケーション 電気部品、導電性インク、ヒートシンク。

6.工具鋼 H13 パウダー

説明 高い硬度と耐摩耗性を持つ万能工具鋼粉末。

特徴 不規則な粒子、高い靭性。

アプリケーション 金型、金型、高負荷工具。

7.コバルトクロム CoCr 粉末

説明 高い耐摩耗性を持つ生体適合性合金粉末。

特徴 球状粒子、耐食性。

アプリケーション 医療用インプラント、歯科補綴物、航空宇宙部品。

8.ステンレス鋼 17-4 PH パウダー

説明 高い強度と耐食性を持つ析出硬化型ステンレス鋼粉末。

特徴 球状粒子、優れた機械的特性。

アプリケーション 航空宇宙部品、工業部品、3Dプリンティング。

9.ニッケルニッケル粉

説明 高い耐食性と導電性を持つ純ニッケル粉。

特徴 球状粒子、高純度。

アプリケーション バッテリー、触媒、エレクトロニクス。

10.青銅 CuSn10 粉末

説明 銅と錫の合金粉末で、優れた鋳造特性と耐食性で知られる。

特徴 球状粒子、良好な機械的特性。

アプリケーション ベアリング、ブッシュ、彫刻。

仕様、サイズ、等級、規格

| 金属粉モデル | 粒子径範囲 (µm) | グレード | スタンダード |

|---|---|---|---|

| 316Lステンレス鋼 | 15-45, 45-90 | ファイン、ミディアム | ASTM B243、ISO 4499-4 |

| インコネル718 | 15-45, 45-106 | ファイン、ミディアム | ASMB838、AMS5662 |

| Ti-6Al-4V | 20-53, 45-90 | ファイン、ミディアム | ASTM F2924、ISO 5832-3 |

| AlSi10Mg | 20-63, 45-90 | ミディアム | ASTM B928、ISO 3522 |

| 銅 Cu | 10-45, 45-75 | ファイン、ミディアム | ASMB212、ISO4289 |

| 工具鋼 H13 | 20-63, 45-150 | ミディアム、粗目 | A681, ISO 4957 |

| コバルトクロムCoCr | 10-45, 45-90 | ファイン、ミディアム | ASTM F75、ISO 5832-4 |

| ステンレス鋼 17-4 PH | 15-45, 45-106 | ファイン、ミディアム | A693, ISO 4957 |

| ニッケル Ni | 10-45, 45-90 | ファイン、ミディアム | ASTM B330、ISO 4501 |

| 青銅 CuSn10 | 20-63, 45-150 | ミディアム、粗目 | アストムB505、ISO 3544 |

サプライヤーと価格詳細

| サプライヤー | 金属粉モデル | 価格(1kgあたり) | 地域 |

|---|---|---|---|

| カーペンター・テクノロジー | 316Lステンレス鋼、Ti-6Al-4V、インコネル718 | $150 – $300 | 北米 |

| ヘガネスAB | AlSi10Mg、銅Cu、工具鋼H13 | $50 – $200 | ヨーロッパ、アジア |

| サンドビック オスプレイ | ステンレス鋼 17-4 PH, コバルトクロム CoCr | $100 – $250 | グローバル |

| GKNアディティブ | 青銅 CuSn10、ニッケル Ni | $80 – $220 | 北米、ヨーロッパ |

| AP&C(GEアディティブ) | インコネル718、Ti-6Al-4V | $180 – $350 | グローバル |

| プラクセア・サーフェス・テクノロジー | 銅Cu、316Lステンレス鋼 | $60 – $180 | 北米 |

| LPW テクノロジー | 工具鋼 H13, AlSi10Mg | $70 – $190 | ヨーロッパ、アジア |

| オーベール・デュヴァル | コバルトクロムCoCr、ニッケルNi | $120 – $300 | ヨーロッパ |

長所と短所の比較

316L ステンレススチール粉

| 利点 | 欠点 |

|---|---|

| 高い耐食性 | 比較的高いコスト |

| 優れた機械的特性 | 正確な取り扱いと保管が必要 |

| 生体適合性 | 他の合金に比べて強度が低い |

インコネル718パウダー

| 利点 | 欠点 |

|---|---|

| 高温での高い強度 | 他のパウダーに比べて高価 |

| 優れた耐食性と耐酸化性 | 機械加工が難しい |

| 高ストレス用途に最適 | 長い生産時間 |

Ti-6Al-4Vの粉末 (Ti-6アルミニウム-4バナジウム)

| 利点 | 欠点 |

|---|---|

| 軽量かつ高強度 | 高価な素材 |

| 優れた生体適合性 | 溶接や機械加工が難しい |

| 高い耐疲労性 | 400℃以上での使用は制限されている |

AlSi10Mg紛体

| 利点 | 欠点 |

|---|---|

| 密度が低く、熱伝導率が高い | 合金鋼に比べて強度が低い |

| 優れた鋳造特性 | ひび割れしやすい |

| 費用対効果 | 限られた高温性能 |

銅Cuパウダー

| 利点 | 欠点 |

|---|---|

| 優れた電気および熱伝導率 | 高純度銅は高コスト |

| 機械加工が容易 | 酸化に弱い |

| 耐腐食性が高い | 機械的強度の低下 |

工具鋼H13パウダー

| 利点 | 欠点 |

|---|---|

| 高い硬度と耐摩耗性 | 完全な特性を得るには熱処理が必要 |

| タフネス | 炭素鋼に比べて高価 |

| 多彩なアプリケーション | 硬化状態では機械加工が難しい |

コバルトクロムCoCrパウダー

| 利点 | 欠点 |

|---|---|

| 高い耐摩耗性と耐食性 | 高価な素材 |

| 優れた生体適合性 | 処理が難しい |

| 強力 | 限られた延性 |

ステンレス鋼 17-4 PH パウダー

| 利点 | 欠点 |

|---|---|

| 高い強度と硬度 | 通常のステンレス鋼に比べて高価 |

| 耐腐食性が高い | 精密な熱処理が必要 |

| 製造が容易 | 数に限りがあります |

ニッケルNiパウダー

| 利点 | 欠点 |

|---|---|

| 高い耐食性 | 高純度ニッケルは高コスト |

| 優れた導電性 | 限られた強さ |

| 多彩なアプリケーション | 硫黄汚染に弱い |

青銅 CuSn10 粉末

| 利点 | 欠点 |

|---|---|

| 良好な鋳造特性 | 脆くなりやすい |

| 耐腐食性に優れています | 鋼鉄に比べて強度が低い |

| 費用対効果 | 限られた高温用途 |

のメリットとデメリット 金属噴霧システム

金属噴霧化システムの利点

- 高い純度と品質: メタルアトマイズは、高性能アプリケーションに不可欠な、高純度で均一な粒度分布を持つパウダーを製造します。

- 汎用性がある: 幅広い金属や合金に適しており、特定の用途に合わせて粉末特性をカスタマイズできる。

- スケーラビリティ: 研究用の少量バッチから工業用途の大量生産まで、スケールアップが可能。

- カスタマイズ: さまざまな霧化技術により、粒子径、形状、分布を制御する能力。

のデメリット 金属噴霧システム

- 高コスト: 初期設定や運用コストが高くつくこともあり、中小企業にとっては利用しにくい。

- 複雑さ: パラメータと条件を正確に制御する必要があり、熟練したオペレーターと高度な設備が必要となる。

- エネルギー集約型: ガスや遠心霧化のようなプロセスは、かなりのエネルギーを消費する。

- 素材の種類は限られている: 金属や合金の中には、その物理的性質のためにアトマイズが難しいものがある。

よくあるご質問

| 質問 | 回答 |

|---|---|

| 金属の霧化とは? | 金属微粒化とは、ガス、水、遠心、真空微粒化などのさまざまな技術を使用して、溶融金属を微細な粉末粒子に変換するプロセスである。 |

| なぜ金属粉末は積層造形において重要なのか? | 金属粉末は、層ごとに複雑な部品を精密に作成し、高品質で一貫した特性を確保できるため、積層造形には欠かせない。 |

| アトマイズできる金属は? | 使用するアトマイズ方法によっては、スチール、アルミニウム、チタン、銅、ニッケル合金など、ほとんどの金属をアトマイズすることができる。 |

| 金属粉末の品質に影響を与える主な要因とは? | 主な要因には、アトマイズ方法、ガスまたは水の圧力、冷却速度、溶融金属の純度などがある。 |

| 金属噴霧システムはリサイクルに使用できますか? | 金属スクラップを様々な用途に再利用できる高品質の粉末にリサイクルするために、金属アトマイズを使用することができます。 |

| 微粒化方法の選択は、粉体の特性にどのような影響を与えるのでしょうか? | さまざまな方法によって、さまざまな粒子形状、粒子径、純度レベルのパウダーが製造される。例えば、ガスアトマイズは球状の粒子を生成する傾向があるが、水アトマイズは不規則な形状になる。 |

結論

金属微粒化システムは、多くの高度な製造工程に不可欠な高品質の金属粉末を製造するための要です。さまざまなタイプの噴霧化方法、その用途、利用可能な特定のモデルを理解することで、産業界は生産と製品品質を最適化するための情報に基づいた決定を下すことができます。課題はあるものの、金属微粒化システムの利点は、現代の製造業に欠かせないものとなっています。

3DP mETALについて

製品カテゴリー

お問い合わせはこちら

何かご質問はありますか?今すぐメッセージを送信してください。あなたのメッセージを受信後、全チームで検討させていただきます。