メタル・バインダー・ジェット (MBJ)は、複雑な金属部品を迅速かつ効率的に製造する能力で、製造の世界に革命をもたらしている。このテクノロジーは、伝統的な製造業と最先端の3Dプリンティングの交差点に位置し、さまざまな業界に幅広い用途を提供しています。この広範なガイドでは、メタルバインダージェッティングの世界を深く掘り下げ、その組成、特性、用途などを探ります。

メタル・バインダー・ジェットの概要

メタルバインダージェッティングは、金属粉末のベッド上に結合剤を堆積させ、層ごとにソリッドパーツを作成する積層造形プロセスである。他の3Dプリンティング手法とは異なり、MBJは支持構造を必要とせず、材料の使用においてより高い柔軟性を提供します。この方法は、そのスピード、費用対効果、複雑な形状の部品を製造する能力で知られている。

主な詳細

- プロセス 金属粉末への結合剤の析出。

- 使用した材料 ステンレス、チタン、アルミニウムなどの金属粉。

- メリット コスト効率、高速生産、サポートなしの複雑な形状。

- アプリケーション 自動車、航空宇宙、医療、消費者向け製品。

バインダージェットに使用される金属粉末の種類と特徴

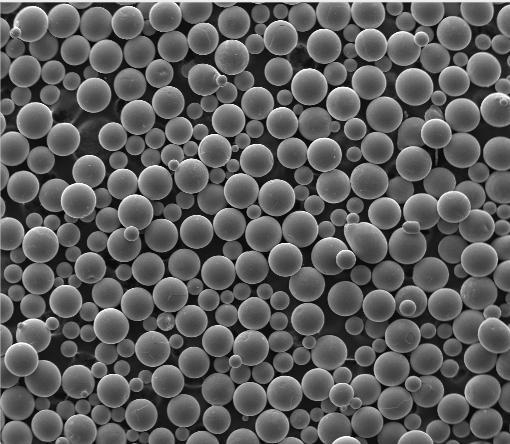

完全に理解するために メタル・バインダー・ジェットそのため、使用される金属粉末の具体的な種類を知ることが不可欠である。ここでは、人気のある10種類の金属粉末について、その組成、特性、特徴を見てみよう。

金属粉末の種類と特性

| メタルパウダー | 作曲 | プロパティ | 特徴 |

|---|---|---|---|

| ステンレススチール316L | Fe、Cr、Ni、Mo | 耐食性、高強度 | 海洋や医療産業で一般的な過酷な環境に最適 |

| チタン Ti6Al4V | Ti、Al、V | 高い強度対重量比、生体適合性 | 軽量で生体適合性が高いため、航空宇宙や医療用インプラントに広く使用されている。 |

| アルミニウム AlSi10Mg | Al、Si、Mg | 軽量、優れた熱特性 | 軽量部品として自動車や航空宇宙分野で人気 |

| インコネル 625 | Ni、Cr、Mo、Nb | 高温および耐食性 | 航空宇宙や化学処理などの高ストレス環境に最適 |

| 銅 | Cu | 優れた電気および熱伝導率 | 電気部品や熱交換器に使用 |

| 工具鋼 M2 | Fe、Mo、Cr、V、W | 高い硬度と耐摩耗性 | 耐久性に優れ、工具用途で一般的 |

| ニッケル合金718 | Ni、Cr、Fe、Nb、Mo、Ti、Al | 高強度、耐食性 | タービンブレードやその他の高性能用途に使用 |

| ブロンズ | 銅、錫 | 良好な耐摩耗性、低摩擦 | 歴史的にベアリング、ブッシュ、彫刻に使用されてきた。 |

| コバルト・クローム | Co、Cr、Mo | 高い耐摩耗性と耐食性 | 生体適合性と強度のため、歯科用および整形外科用インプラントに好適 |

| ステンレス鋼 17-4PH | Fe、Cr、Ni、Cu、Nb | 高強度、耐食性 | 優れた機械的特性のため、航空宇宙、化学、石油化学産業で利用されている。 |

応用例 メタル・バインダー・ジェット

メタルバインダージェッティングは汎用性が高く、さまざまな産業で利用されています。様々な分野での具体的な用途を掘り下げてみましょう。

応用分野と用途

| 産業 | アプリケーション | 詳細 |

|---|---|---|

| 自動車の | 軽量部品、プロトタイピング | 耐久性があり、軽量な部品を製造し、迅速なプロトタイピングとテストを可能にします。 |

| 航空宇宙 | エンジン部品、構造部品 | 過酷な条件にも耐える複雑な高強度部品の製造 |

| 医療 | インプラント、手術器具 | 生体適合性インプラントやカスタマイズされた手術器具の製造を容易にする。 |

| 消費者製品 | ジュエリー、眼鏡フレーム | 複雑なデザインやオーダーメイド製品の作成が可能 |

| エレクトロニクス | ヒートシンク、コネクター | 効率的な熱管理と信頼性の高い電気接続のためのソリューションを提供 |

| 産業機器 | 工具、機械部品 | 産業機械や工具用の耐摩耗性高強度部品を生産 |

| エネルギー | タービンブレード、熱交換器 | 高温環境で動作する部品を開発 |

| ディフェンス | 武器部品、防具 | 重要な防衛用途において高い精度と耐久性を確保 |

| 建造 | 構造用コネクター、特注継手 | 建設プロジェクト用の堅牢でカスタムフィットした部品の製造が可能 |

| アート&デザイン | 彫刻、建築模型 | アーティストやデザイナーは、詳細で複雑な構造を作成することができます。 |

仕様、サイズ、等級、規格

バインダージェッティングで使用される金属粉末の仕様、サイズ、等級、規格を理解することは、最終製品の品質と一貫性を確保するために非常に重要です。

仕様および基準

| メタルパウダー | 仕様 | サイズ | グレード | スタンダード |

|---|---|---|---|---|

| ステンレススチール316L | 粒子径:15~45μm、純度>99% | 10 µm - 50 µm | グレードA、B、C | A240, ISO 5832-1 |

| チタン Ti6Al4V | 粒子径:20~45μm、純度>99% | 10 µm - 50 µm | 5年生, 23年生 | アストマ F136、ISO 5832-3 |

| アルミニウム AlSi10Mg | 粒子径:20~60μm、純度>99% | 15 µm - 50 µm | 10年生, 20年生 | ASTM B209、ISO 6361 |

| インコネル 625 | 粒子径:15~53 µm、純度>99% | 15 µm - 45 µm | グレード1、グレード2 | ASTM B443、ISO 6208 |

| 銅 | 粒子径:15~45μm、純度>99% | 10 µm - 40 µm | グレードA、グレードB | ASMB152、ISO431 |

| 工具鋼 M2 | 粒子径:15~53 µm、純度>99% | 15 µm - 45 µm | グレードM2 | A600, ISO 4957 |

| ニッケル合金718 | 粒子径:15~45μm、純度>99% | 15 µm - 50 µm | グレードA、グレードB | ASMB637、ISO6208 |

| ブロンズ | 粒子径:15~45μm、純度>99% | 15 µm - 50 µm | グレードA、グレードB | ASMB427、ISO1338 |

| コバルト・クローム | 粒子径:20~45μm、純度>99% | 15 µm - 50 µm | グレードF75、グレードF799 | ASTM F1537、ISO 5832-4 |

| ステンレス鋼 17-4PH | 粒子径:15~45μm、純度>99% | 15 µm - 50 µm | グレード630, グレード1 | A564, ISO 683-17 |

サプライヤーと価格詳細

適切なサプライヤーを見つけ、価格設定の詳細を理解することは、メタルバインダージェッティング技術の導入において極めて重要なステップです。

サプライヤーと価格

| サプライヤー | メタルパウダー | 1 kgあたりの価格 | 地域 | 追加サービス |

|---|---|---|---|---|

| カーペンター・テクノロジー | ステンレススチール316L | $50 – $100 | 北米 | カスタム合金開発、技術サポート |

| ヘガネスAB | チタン Ti6Al4V | $200 – $300 | ヨーロッパ、アジア | パウダーカスタマイズ、物流サポート |

| GKNアディティブ | アルミニウム AlSi10Mg | $30 – $70 | グローバル | デザイン・コンサルタント、研究開発パートナーシップ |

| サンドビック オスプレイ | インコネル 625 | $150 – $250 | ヨーロッパ、北米 | 材料試験、品質保証 |

| アメリカの要素 | 銅 | $20 – $50 | グローバル | カスタム包装、世界発送 |

| LPW テクノロジー | 工具鋼 M2 | $70 – $120 | ヨーロッパ、北米 | 粉体特性評価、アプリケーションサポート |

| AP&C | ニッケル合金718 | $180 – $280 | 北米、ヨーロッパ | 粒度分布分析 |

| カイメラ・インターナショナル | ブロンズ | $40 – $80 | 北米、ヨーロッパ | 合金開発、技術コンサルタント |

| EOS GmbH | コバルト・クローム | $120 – $220 | グローバル | プロセスの最適化、顧客トレーニング |

| エリコン・メトコ | ステンレス鋼 17-4PH | $50 – $100 | グローバル | コーティング・ソリューション、材料試験 |

の長所と短所を比較する メタル・バインダー・ジェット

どの製造技術にも利点と限界があります。メタルバインダージェッティングの長所と短所を比較し、バランスの取れた見方を提供しましょう。

利点と限界

| アスペクト | 利点 | 限界 |

|---|---|---|

| スピード | 従来の方法と比較した高速生産 | プリンターサイズとデザインの複雑さによる制限 |

| 利用料 | 小~中ロット生産に最適なコスト効率 | 高額な設備投資 |

| 素材の多様性 | 幅広い金属粉に対応 | 粉体の取り扱いと保管は難しい |

| デザインの柔軟性 | サポートなしで複雑な形状を製造する能力 | 表面仕上げには後加工が必要な場合がある |

| 廃棄物削減 | 減法製造に比べて材料の無駄が少ない | 粉体のリサイクルと再利用に関する考察 |

| パート・パフォーマンス | カスタマイズされた特性を持つ高性能部品 | 空隙や内部欠陥の可能性 |

| 環境への影響 | 廃棄物やエネルギー消費の削減による環境負荷の低減 | 焼結工程におけるエネルギー消費 |

| カスタマイズ | 簡単なカスタマイズとオンデマンド生産 | 特定の部品サイズと生産量に限定 |

徹底検証: メタル・バインダー・ジェット プロセス

プロセスの説明

メタルバインダージェッティングには、最初から最後までいくつかのステップがあります。以下はその詳細です:

- パウダー・スプレッディング: 金属粉末の薄い層は、ビルド・プラットフォームに均等に広げられる。

- バインダーの堆積 プリントヘッドが液体結合剤をパウダーに付着させ、デザインに付着させる。

- レイヤービル: この工程は、部品全体が形成されるまで、層ごとに繰り返される。

- 養生: 印刷された部品は、バインダーを硬化させる。

- デパウダリング: 余分なパウダーは印刷された部品から取り除かれる。

- 焼結: 部品を炉で焼結して金属粒子を融合させ、強度と密度を高める。

- 後処理: 機械加工、研磨、コーティングなどの追加工程を施し、所望の仕上げと特性を実現することもできる。

テクニカル・インサイト

金属バインダージェッティングの成功は、金属粉末の品質とバインダ塗布の精度に大きく依存します。粒度分布、バインダー組成、焼結温度などの要素は、最終部品の特性を決定する上で重要な役割を果たします。

将来のトレンドとイノベーション

金属バインダージェッティングの将来は、プロセスの強化と用途の拡大を目指した研究開発が進行中であり、有望視されている。新たなトレンドは以下の通り:

- 素材の多様性の向上: 用途を広げるための新しい金属粉末の開発。

- 精度の向上: バインダー技術とプリントヘッドの精度の進歩により、より細かいディテールまで再現。

- 他のテクノロジーとの統合: MBJと他の積層造形法を組み合わせてハイブリッドソリューションを実現する。

- サステイナビリティ・フォーカス エネルギー消費の削減と素材のリサイクル性の向上を目指した革新。

よくあるご質問

| 質問 | 回答 |

|---|---|

| バインダー・ジェットに使用できる金属は? | ステンレス、チタン、アルミニウムなど、幅広い金属に対応。 |

| メタル・バインダー・ジェットは大量生産に適していますか? | スピードと費用対効果に優れているため、特に中小規模の生産に適しています。 |

| バインダージェットと他の3Dプリント方法との比較は? | 支持構造が不要で、生産時間が短縮されるなど、独自の利点がある。 |

| メタル・バインダー・ジェットの典型的な用途は? | 用途は、航空宇宙、自動車、医療、消費者向け製品など多岐にわたる。 |

| バインダージェット部品にはどのような後処理が必要ですか? | 後処理には、焼結、機械加工、研磨、コーティングなどが含まれる。 |

| バインダージェッティングは複雑な形状の部品を製造できますか? | そう、サポートを必要としない複雑なデザインを得意とする。 |

| バインダージェット部品の品質はどのように保証されていますか? | パウダーの特性、バインダーの塗布、焼結工程を精密に管理することで、品質を確保している。 |

| バインダージェッティングの環境面での利点は? | 従来の製造方法に比べ、廃棄物やエネルギー消費を削減。 |

| バインダー・ジェットに制限はありますか? | 制限事項としては、装置の初期コストが高いことと、部品に気孔が生じる可能性があることが挙げられる。 |

| バインダージェッティングはどのように大型部品を扱うのですか? | 小・中規模の部品に最適で、大規模な部品では均一性や強度に問題が生じる可能性がある。 |

結論

メタル・バインダー・ジェット は、積層造形の領域を大きく変える技術であり、スピード、コスト、設計の柔軟性において比類のない利点を提供する。航空宇宙から医療用インプラントまで、その用途は広大で多岐にわたります。プロセスの複雑さ、使用される金属粉末の種類、長所と短所を理解することで、産業界はこの技術を活用して革新と卓越を実現できる。

メタルバインダージェッティングが進化し続ける中、この技術の採用を検討している企業にとって、最新のトレンドと進歩に関する情報を入手することは極めて重要です。製造工程を一変させる可能性を秘めたメタルバインダージェッティングは、生産の新時代をリードする態勢を整えている。

3DP mETALについて

製品カテゴリー

お問い合わせはこちら

何かご質問はありますか?今すぐメッセージを送信してください。あなたのメッセージを受信後、全チームで検討させていただきます。