ネットシェイプに近い複雑な金属部品が、高精度で細部まで精巧に大量生産される世界を想像してみてほしい。これはSFではなく、金属射出成形(MIM)の現実であり、秘密兵器に依存する画期的な製造プロセスである: MIM金属粉.

しかし、MIM金属粉末とは一体何なのか、そしてどのようにして小さな粒子を複雑な金属部品に変えるのか?MIMパウダーの魅力的な世界を深く掘り下げ、その種類、特性、用途、そして私たちの日常生活に欠かせない金属部品を作るための複雑なダンスを探ります。

MIM金属粉末の組成と特性

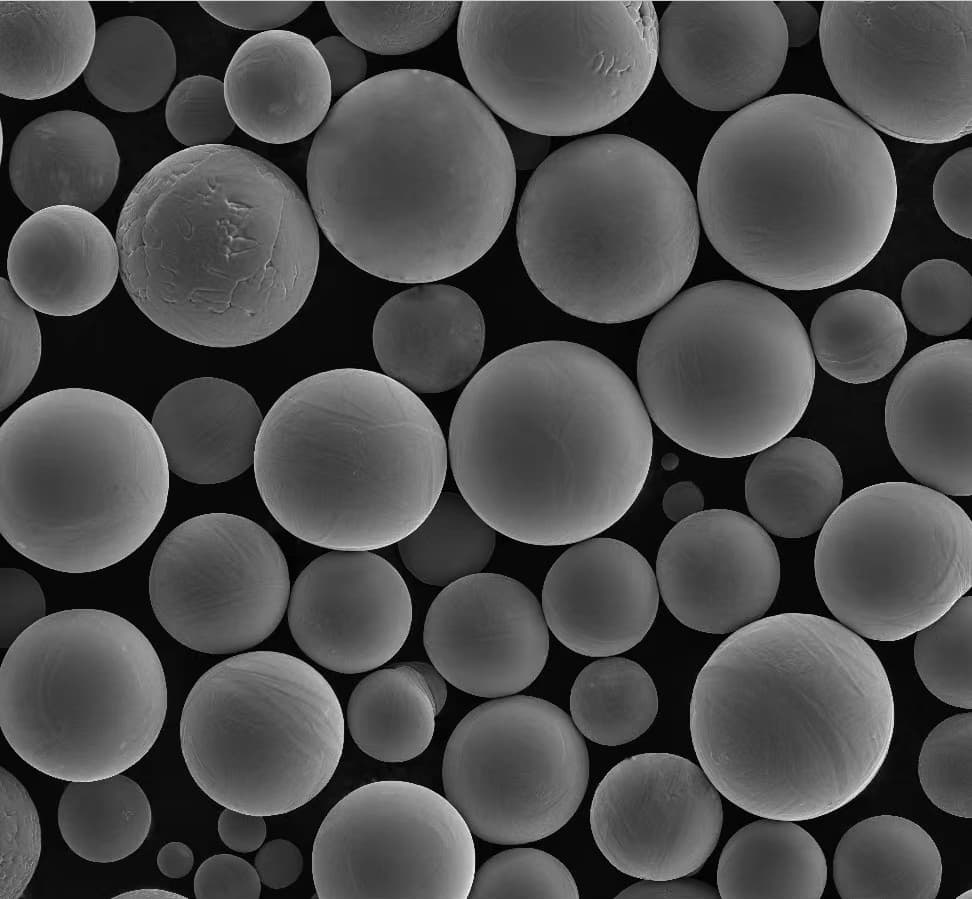

MIM金属粉末は、細かく粉砕された金属粒子であり、その大きさは通常5~100ミクロンである(これは人間の髪の毛の約5~100倍の細さである!)。この微細な驚異は様々な組成があり、それぞれが特定の用途に合わせて調整されています。ここでは、最も一般的なMIM金属粉末の種類をご紹介します:

一般的なMIM金属粉末組成

| 金属/合金 | 説明 |

|---|---|

| ステンレススチール(316L) | 最も広く使用されているMIM粉末で、優れた耐食性、高強度、生体適合性で知られている。 |

| 低合金鋼 | 手頃な価格と良好な機械的特性のバランスを提供し、大量生産用途に最適。 |

| 工具鋼 | 卓越した耐摩耗性を誇り、摩擦や摩耗に耐える必要がある部品に最適。 |

| ニッケル基超合金 | 極端な温度や過酷な環境に耐えることで知られる高性能合金。 |

| チタン合金 | 軽量でありながら驚異的な強度を持つチタン合金は、航空宇宙や医療用途で人気があります。 |

| 銅合金 | 優れた熱伝導性と電気伝導性を持つ銅合金は、ヒートシンクや電気部品に理想的です。 |

| アルミニウム合金 | 軽量で機械加工が容易なアルミニウム合金は、様々な用途に費用対効果の高い選択肢を提供します。 |

| コバール | 熱膨張係数がガラスに近いユニークな合金で、ガラスと金属のシールに最適。 |

| インバー | 非常に低い熱膨張率で知られるインバーは、温度変化に対して寸法安定性を維持する必要がある精密機器や部品に使用されている。 |

| 炭化タングステン | 非常に硬く、耐摩耗性に優れたタングステンカーバイドは、高レベルの摩耗を経験する切削工具や部品に最適です。 |

特性 MIMメタルパウダー

組成だけでなく、いくつかの重要な特性が、さまざまな用途におけるMIM金属粉末の性能と適合性を規定している。これらには以下が含まれる:

- 粒子径と分布: 粒子径とその均一な分布は、最終部品の密度、表面仕上げ、機械的特性に大きく影響します。一般的に、より微細な粉末は、より高密度で滑らかな仕上げの部品を製造しますが、加工がより困難になる可能性があります。

- 流動性: パウダーが自由に流動できることは、射出成形工程で均一に分散させるために非常に重要です。良好な流動性は、安定した部品品質を保証し、加工不良を最小限に抑えます。

- 焼結性: これは、粉末が焼結段階で結合し、強固で凝集性のある金属部品を形成する能力のことである。焼結性は粒子径、形態、組成に大きく影響される。

- 化学組成: 粉末に含まれる特定の元素が、最終的な部品の機械的特性、耐食性、その他の性能特性を決定する。

適切なMIM金属粉末を選択することは、レシピに最適な材料を選択するようなものです。様々な粉末の組成と特性を理解することで、メーカーは製造工程を最適化し、最終的な金属部品で望ましい特性を達成することができます。

MIM金属粉末の用途

MIM金属粉末は単なる微粒子の集まりではなく、複雑で入り組んだ膨大な数の金属部品の基礎となるものです。ここでは、MIM金属粉末の最も一般的な用途をご紹介します:

MIM金属粉末の用途

| 産業 | 例 |

|---|---|

| コンシューマー・エレクトロニクス | ギア、ハウジング、コネクター、ヒートシンク、RF部品 |

| 自動車の | エンジン部品、燃料システム部品、トランスミッション部品、ギア、ロック |

| 医療機器 | 手術器具、歯科インプラント、骨ネジ、生体適合部品 |

| 航空宇宙・防衛 | 航空機エンジン部品、兵器部品、誘導システム、高性能部品 |

| 電気通信 | コネクター、RF部品、電子機器用ハウジング |

| 産業機械 | ギア、スプロケット、バルブ、耐摩耗部品 |

| スポーツ用品 | 自転車部品、銃器部品、釣り用リール部品 |

MIMの優れた点は、複雑な形状を厳しい公差で製造できる点にあり、複雑な形状と高い精度が不可欠な用途に最適です。材料を除去して希望の形状を作り出す従来の機械加工プロセスとは異なり、MIMはレイヤーごとにパーツを作り上げるため、設計の自由度が非常に高く、機械加工では信じられないほど困難または不可能な形状を作り出すことができます。

いくつかの具体例を掘り下げてみよう:

- ギア MIM金属粉末は、歯車製造にとって画期的なものです。高精度で耐摩耗性に優れた複雑な形状の歯車を製造することができます。ホブ切りやブローチ加工のような従来の歯車製造方法と比較して、MIMにはいくつかの利点があります。第一に、MIMはインターナルギアや可変歯形ギアのような複雑な形状のギアを製造することができます。第二に、MIMギアはニアネットシェイプを誇り、後加工の必要性を最小限に抑え、材料の無駄を減らすことができます。最後に、MIMギアは、高強度鋼や耐摩耗合金を含む幅広い材料で製造することができ、要求の厳しい用途に最適です。

- 医療機器 ある種のMIM金属粉末の生体適合性は、医療機器産業に完璧に適合する。MIM技術により、卓越した強度、耐食性、滑らかな表面仕上げを持つ複雑な手術器具、歯科用インプラント、骨ネジの作成が可能になります。鋳造や鍛造のような従来の方法と比較して、MIMは医療機器にいくつかの利点をもたらします。第一に、MIMは、医療用インプラントが適切に機能するために極めて重要な、高精度で厳しい公差を持つ部品を製造します。第二に、MIMは複雑な形状の作成を可能にし、革新的で低侵襲な手術器具の設計を可能にします。最後に、MIMは部品全体に一貫した材料特性を保証し、医療機器の安全性と信頼性に不可欠です。

- コンシューマー・エレクトロニクス コンシューマー・エレクトロニクスの世界は、複雑で小型化された部品に大きく依存しています。MIM金属粉末はこの分野で優れており、非常に詳細で厳しい公差を持つギア、ハウジング、コネクター、ヒートシンク、RF部品の製造を可能にします。スタンピングやプラスチック射出成形のような従来の方法と比較して、MIMにはいくつかの利点があります。第一に、MIMは高性能エレクトロニクスに不可欠な、優れた強度と熱伝導性を持つ金属部品の製造を可能にします。第二に、MIMは、他の方法では困難または不可能な複雑な形状や特徴の製造を可能にします。最後に、MIMは信頼性の高い電子機器に不可欠な一貫した部品品質と寸法精度を保証します。

これらは、MIM金属粉末の大きな可能性のほんの一例に過ぎません。技術が進化し続けるにつれて、金属製造の世界で可能なことの限界を押し広げ、さらに革新的なアプリケーションが登場することが期待される。

サイズ、等級、規格

MIM金属粉末に関しては、適切な材料を選択することは単なる組成にとどまりません。粒子径、グレード、特定の規格への準拠など、いくつかの要素が絡んできます。これらの側面についてさらに詳しく調べてみましょう:

MIM金属粉末の仕様

| 因子 | 説明 |

|---|---|

| 粒径: | 先に述べたように、粒子径は最終部品の特性に重要な役割を果たします。より微細なパウダーは一般に、より高密度で滑らかな仕上げの部品を作りますが、加工がより難しくなる可能性があります。粗いパウダーは流動性に優れますが、密度が低く表面粗さの高い部品になる可能性があります。 |

| グレード | 他の材料と同様に、MIM金属粉にも様々なグレードがあり、それぞれに特有の化学組成と機械的特性があります。グレードの選択は、最終部品に求められる性能特性によって決まります。例えば、高い強度を必要とする部品には、合金含有量の高いグレードの粉末を使用することがあります。 |

| 標準: | MIM金属粉末の製造と特性は、いくつかの業界標準によって規定されています。これらの規格は、異なるサプライヤー間で一貫した品質と性能を保証します。一般的な規格には、ASTMインターナショナル(ASTM)や米国材料試験協会(AMPM)などがあります。 |

MIM金属粉末の仕様例:

以下は、市販されているMIM金属粉末の一例とその仕様です:

| パウダータイプ | 作曲 | 粒子径(µm) | グレード | 標準 |

|---|---|---|---|---|

| 316Lステンレス鋼 | Fe-16Cr-10Ni-2Mo | 10-20 | 標準 | ASTM B930 |

| 低合金鋼 | Fe-1%Mn-0.2%Mo | 15-30 | グレードA | MPIFスタンダード35 |

| 工具鋼 | Fe-4%Cr-1%Mo-1%V | 20-40 | ハイカーボン | ASTM A29 |

長所と短所 MIMメタルパウダー

MIM金属粉末は、複雑で入り組んだ金属部品を製造するための魅力的なソリューションである。しかし、他の技術と同様に、MIMにも長所と短所があります。これらの要素を理解することは、MIMが特定の用途に適しているかどうかを判断するために不可欠です。

MIM金属粉末の利点

- ニア・ネットシェイプ・マニュファクチャリング: MIMは、最小限の後処理で部品を製造することを可能にします。これは、従来の機械加工プロセスと比較して、材料の無駄を減らし、製造コストを下げ、納期を短縮することにつながります。

- デザインの自由: MIMは卓越した設計の柔軟性を提供し、他の方法では困難または不可能な複雑な形状や特徴の作成を可能にします。これにより、革新的な製品設計や機能強化への扉が開かれます。

- 高精度と厳しい公差: MIM部品は、その卓越した寸法精度と一貫した品質で知られています。これは、医療機器や航空宇宙部品など、精密な公差が不可欠な用途では極めて重要です。

- 幅広い素材: MIMは、ステンレス鋼、工具鋼、ニッケル基合金、さらには炭化タングステンのようなエキゾチックな材料を含む、膨大な種類の金属粉末に使用することができます。この多様性により、それぞれの用途に最適な材料を選択することができます。

- 大量生産能力: MIMは大量生産に適した技術です。プロセスの一貫性と再現性により、高品質の部品を大規模に生産することができます。

- 機械的特性の向上: MIMにおける焼結プロセスは、粉末粒子を強化し、強度、硬度、耐摩耗性などの優れた機械的特性を持つ金属部品をもたらす。

MIM金属粉末の欠点

- 高額な初期投資: MIMに関連する設備やセットアップのコストは、かなりのものになる可能性がある。これは、中小企業や生産量が限られている企業にとっては障壁となるかもしれない。

- プロセスの複雑さ: MIMにはいくつかの複雑な段階があり、それぞれが慎重な管理と監視を必要とする。この複雑さゆえに、一貫した品質を確保するためには、熟練した人材とプロセスに対する深い理解が必要となる。

- 材料の制限: MIMは幅広い材料を提供するが、融点や反応性が高いため、プロセスに適合しない金属もある。

- 表面仕上げの制限: MIM部品は、機械加工部品に比べて表面仕上げが若干粗くなる可能性があります。しかし、後処理技術により、必要に応じて表面仕上げを改善することができます。

- 部品サイズの制限: MIMを使って製造できる部品のサイズには限界がある。MIMは小さくて複雑な部品に最適です。

MIMと他の製造プロセスの選択

MIM金属粉末を利用するかどうかは、部品の複雑さ、希望する生産量、必要な公差、材料の選択、予算の制約など、さまざまな要因によって決まります。ここでは、MIMといくつかの代替製造プロセスを簡単に比較します:

- 機械加工: MIMは、従来の機械加工に比べ、複雑な形状やニアネットシェイプの生産に有利です。しかし、より単純な部品や生産量の少ない部品では、機械加工の方が費用対効果が高いかもしれません。

- キャスティング: 鋳造は、より単純な形状の大量生産には良い選択肢となる。しかし、MIMの方が設計の自由度が高く、公差も厳しい。

- 金属積層造形(3Dプリンティング): MIMと3Dプリンティングはどちらも設計の自由度が高く、複雑な形状を作ることができる。しかし、一般的にMIMは大量生産により速く、費用対効果が高く、3Dプリンティングは試作品や少量生産に適している。

の利点と限界を慎重に検討することで MIM金属粉 そして、それを代替プロセスと比較することで、メーカーは、その特定のニーズに最も適した技術について、情報に基づいた決定を下すことができる。

FAQ

ここでは、MIM金属粉に関するよくある質問を、わかりやすく簡潔な質疑応答形式でご紹介します:

| 質問 | 回答 |

|---|---|

| MIM金属粉とは? | MIM金属粉末は、複雑で入り組んだ金属部品を作るための金属射出成形(MIM)工程で使用される、細かく粉砕された金属粒子の集合体です。 |

| MIM金属粉末を使うメリットは何ですか? | MIM金属粉末には、ニアネットシェイプ製造、設計の自由度、高精度、幅広い材料、大量生産能力、機械的特性の向上など、いくつかの利点がある。 |

| MIM金属粉末を使うのに制限はありますか? | たしかにMIMには、初期投資コストの高さ、工程の複雑さ、材料の限界、表面仕上げの限界、部品サイズの限界といった制約がある。 |

| MIM金属粉末の一般的な用途は? | MIM金属粉末は、家電、自動車、医療機器、航空宇宙・防衛、電気通信、産業機械、スポーツ用品など、さまざまな産業で使用されている。 |

| MIM金属粉末は他の製造プロセスと比較してどうですか? | MIMは、複雑な形状やニアネットシェイプの製造において、従来の機械加工よりも優れています。より大きな |

3DP mETALについて

製品カテゴリー

お問い合わせはこちら

何かご質問はありますか?今すぐメッセージを送信してください。あなたのメッセージを受信後、全チームで検討させていただきます。